永磁同步电动滚筒在梁北选煤厂的应用

2019-03-01,

,

(神火煤业有限公司 梁北选煤厂,河南 禹州 461670)

永磁同步电机较早应用于军事和航空航天领域,用来构成高精度的调速、伺服系统,如卫星姿态控制、导弹测试用转台等;稍后被应用于工业加工领域,用作高性能机床的驱动。随着永磁材料的发展,计算机辅助设计技术的进步,以及控制技术和驱动电路等技术的进步,永磁同步电机的性能有了很大的提高。近年来由于环境问题,各个领域对电机的效率和节能的要求逐渐提高。除了环境问题,高性能永磁材料的发展及成本的减少也促进了永磁同步电机的应用。因其功率因素高、效率高等特点,某些场所永磁同步电机已逐步取代交流异步电机。梁北选煤厂应用永磁同步电动滚筒对传统带式输送机驱动方式优化改造,将永磁技术拓展到应用广泛的带式输送机上,为带式输送机应用行业提供了借鉴实例。

1 带式输送机使用现状及存在问题

1.1 带式输送机使用现状

带式输送机设备结构简单,由传动滚筒、改向滚筒、托辊或无托辊部件、驱动装置和输送带等几大件组成,仅有10余种部件,能进行标准化生产,并可按需要进行组合装配。胶带具有抗磨、耐酸碱、耐油和阻燃等各种性能、可按需进行制造,可运送各种散料、块料、化学品、各种生熟料等。综合分析认为,带式输送机具有输送能力适应范围广、连续运输、卸料方便、操纵简单、运行可靠、维修方便等诸多优点,被广泛应用于煤矿及选煤厂、火电厂、冶金、水泥、码头、化工、粮食等行业[1]。

1.2 目前带式输送机存在的主要问题

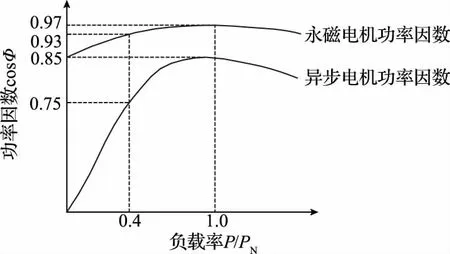

一是带式输送机驱动系统的电机功率通常按照使用工况的最大载荷选取的,而带式输送实际使用负载率一般都在30%~70%之间,大多存在“大马拉小车”的现象。异步电机性能曲线如图1、图2所示,异步电机在负载率低于0.7时,其效率和功率因数下降十分明显,异步电机实际负载时效率都在0.7~0.9 之间,没有处在最佳的运行工况,带式输送机驱动系统效率低,从而造成能源浪费[2]。

图1 永磁电机和异步电机效率与负载率的关系曲线

图2 永磁电机和异步电机功率因数随负载率的关系曲线

二是带式输送机普遍采取的还是“异步电动机+液力耦合器(或联轴器)+减速器+联轴器+驱动滚筒”的敞开式布置方式,这种方式虽然布置灵活,故障易检测,但环节多、效率低、占用空间大,减速器、液压联轴节的工况不佳,设备事故率高,维护费用高,同时检修后对安装工艺要求高,尤其是日常减速机零配件更换,联轴器找正时,检修时间长,劳动强度大,各个旋转部件刚性同心度无法保证,导致设备噪音和轴承磨损问题严重。

三是控制方式简单,保护不可靠,烧电机事故多,起动转矩小,重载难以起动,一旦遇到停电等情况,需要人工卸料,轻载启动后再将物料装上,费工费力,影响生产。

2 永磁直驱系统

永磁直驱系统由永磁同步电动机和变频控制器组成。其核心是永磁同步电动机,由定子、转子和端盖等部件构成,定子与普通感应电动机基本相同,也采用叠片结构以减小电动机运行时的铁耗,转子铁芯可以做成实心的,也可以用叠片叠压而成,永磁体安放在转子上,经过预先磁化(充磁)以后,不再需要外加能量就能在其周围空间建立磁场。与感应电动机相比,永磁同步电动机不需要无功励磁电流,可以显著提高功率因素,减少了定子电流和定子电阻损耗,而且在稳定运行时没有转子电阻损耗,进而可以因总损耗降低而减小风扇(小容量电机甚至可以去掉风扇)和相应的风摩损耗,从而使其效率比同规格感应电动机可提高2~8个百分点。而且永磁同步电动机在25%~120%额定负载范围内均可保持较高的效率和功率因素,使轻载运行时节能效果更为显著。永磁同步电机参数,特别是功率因素,不受电机极数的影响,便于设计成多级电机,这样对于传统需要通过减速箱来驱动负载的电机,可以做成直接用永磁同步电机驱动,从而省去减速箱、联轴器等中间机械,提高传动效率。

永磁电机采用变频控制器启动,启动转矩大,启动电流小,可以实现永磁同步电机的软启动,避免了由电网直接全压启动时电流过大对负载设备和电网的不利影响。启动时,其峰值扭矩能达到额定扭矩2倍,解决了设备重载启动的难题。其运行时,扭矩输出平稳,保证了设备运行稳定[3-10]。

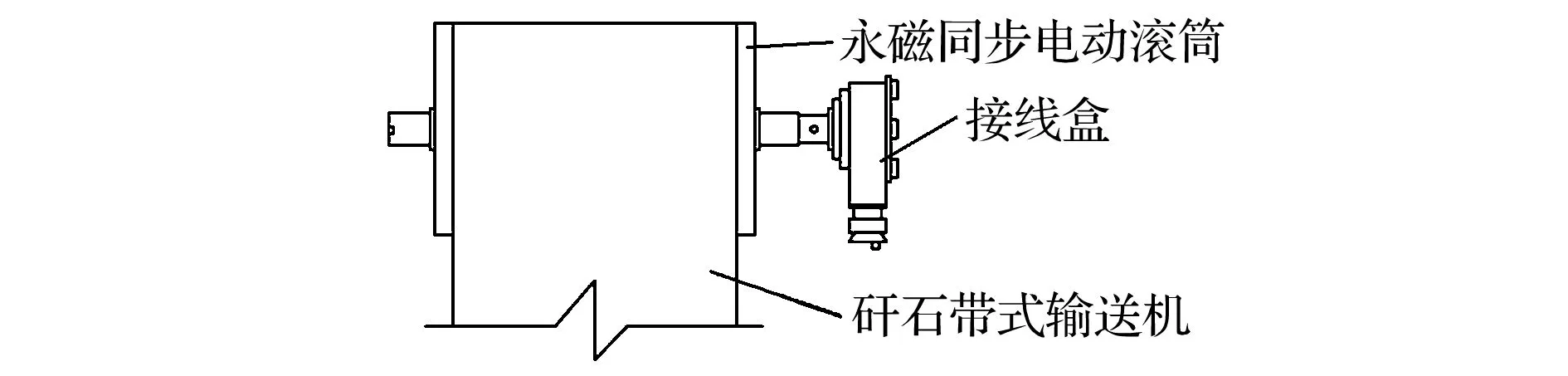

3 梁北选煤厂矸石带式输送机改造

矸石带式输送机各项技术参数见表1,改造前驱动方式如图3所示,为“异步感应电动机+联轴器+减速机+联轴器+滚筒”,改造采用永磁同步电动滚筒直接替代原来的传动系统,该方案将电动滚筒占用空间小、连接方式简单、整机吊装、无需现场装配、无需现场调整间隙及对正、整机更换工艺要求不高、安装快捷等优势与永磁直驱系统结构简单、运行可靠、体积小、质量轻、损耗少、效率高、启动转矩大等优点相结合,不仅提高了设备的运行效率,降低了维护成本,而且基本实现了免维护。改造后带式输送机驱动方式如图4所示。

表1 矸石帯式输送机技术参数

图3 改造前矸石帯式输送机驱动方式

图4 改造后矸石帯式输送机驱动方式

4 改造前后对比

4.1 能耗对比

改造后重载实测电流由之前的20A降至14A,轻载电流由15A降至10A。改造前后根据实际轻载和重载实测电流不同对驱动系统耗能进行对比见表2。

表2 改造前后矸石帯式输送机耗能对比

轻载时输入功率差为3.92kW,重载时输入功率差为3.86kW,由于实际生产过程产品产量不稳定,按照轻重载平均功率差计,按一年生产330d,每天16h计算,年可节约电量(3.92+3.86)/2×16×330=20539kW·h,按照工业电费0.6元/(kW·h)计,则每年可为企业节省电费1.23万元。

4.2 维护费用对比。

采用永磁同步电动滚筒使带式输送机基本实现免维护,原异步感应电机+减速机驱动系统,每两个月需要更换一次联轴销,骨架油封每四个月更换一次,减速机更换润滑油每三个月换油一次,加上轴承故障等损坏,每年需维护费用约2万元。

4.3 现场运行对比

改造后矸石带式输送机机头驱动运行平稳,噪音低,采用噪声仪检测现场噪音较改造前下降10dB。

永磁同步变频滚筒采用水冷方式,设备运行温度低。内置定子测温元件,并与变频控制系统闭环,实现过温报警和超温停机功能,有效保护电机,避免电机温升过高造成线圈损坏和永磁体去磁。

4.4 投资费用对比

改造前传统传动方式为“异步感应电机+减速机+滚筒”,整套设备费用约为62500元,改造后传动方式为“永磁同步电动滚筒+变频控制器”,整套设备费用约80000元。永磁同步电动滚筒虽投资略大,但从后期维护和使用成本来说,仍然更为节省。

5 结 语

永磁同步电动滚筒作为永磁电机的一种,在梁北选煤厂的实际应用取得了成功,目前运行平稳,在小功率设备上节电和免维护效果达到预期,在大功率带式输送机上的应用效果将更加可观。随着我国科技水平的发展,带式输送机也在不断的创新和发展,比如,超远距离运输、拐角装置的应用、全封闭胶带的使用等,而国家对产品能耗要求标准的提高,促进了带式输送机驱动方式的革新,尤其在变频控制、高效电机的推广应用等方面,发展非常快,而永磁同步电机技术随着我国高性能的稀土永磁材料实现产业化,钕铁硼的价格也趋向合理,正向超高速、高转矩、大功率、微型化、高功能化方向发展,其性能优势也逐步凸显,电机品种和应用领域也在不断扩展,应用前景非常乐观。