基于导管凹槽结构的泵喷推进器梢部流动控制研究综述*

2019-03-01叶金铭于安斌王友乾

张 凯 叶金铭 于安斌 王友乾

(海军工程大学舰船与海洋学院1) 武汉 430033) (海军上海地区装备修理监修室2) 上海 200000)

0 引 言

泵喷推进器是一类前置定子导管桨和后置定子导管桨的统称,一般由三部分组成,分别是导管、转子和定子,因其具有推迟空泡发生,降低辐射噪声[1-8]和提高推进效率的优点,目前已经广泛应用到水下航行器中.但因其结构复杂,导管和转子之间间隙较小,会形成复杂涡系,造成低压区,引发梢隙空化和梢涡空化,产生空化噪声,导致推进器噪声显著增加.此外,涡系的产生还会引发转子和导管产生激振,产生结构振动噪声,所以控制泵喷推进器梢涡是降低泵喷推进器辐射噪声的重要途径.

潜艇泵喷推进器与航空发动压气机结构非常相似,都具有外部固定的环状导管和内部旋转工作的转子,转子叶梢都存在着复杂的涡系,航空发动机压气机在梢涡控制技术方面已经得到了长足发展,其中“处理机匣”是公认的比较成熟的流场被动控制技术之一.所谓“处理机匣”[9-11],即在转子叶梢附近的导管内壁上加工一定形状的凹槽,当转子叶片转动时,槽内流体发生抽吸和喷射,改变梢涡的强度和形态,从而可以达到控制梢涡强度的目的,见图1.

图1 压气机轴向凹槽的“处理机匣”结构

虽然航空发动机压气机处理机匣技术主要目的是通过控制梢涡提高压气机转子流场的稳定性,这虽然和泵喷推进器梢涡控制的目的不同,但都是控制梢涡诱发的不利影响.而且处理机匣技术不仅在高速压气机中得到广泛应用,在低速压气机中也有大量应用,低速压气机的流体介质可以看成是不可压缩流体,与潜艇泵喷推进器流体介质处理方法相似,因此,潜艇泵喷推进器可以借鉴压气机的处理机匣技术,在泵喷推进器导管内壁上设置凹槽用于控制梢涡流场,削弱梢部涡系强度,改变压力场分布,抑制转子梢涡空化的发生.

1 国内外研究现状

1.1 泵喷推进器梢涡及空化研究

泵喷推进器流场中存在多个相互干扰的组件,包括导管、转子和定子,以及艇体的影响,这也决定了泵喷推进器流场的复杂性.泵喷推进器的梢部空化是叶梢附近多涡系间相互干扰而产生的复杂的现象,由于泵喷推进器空化的复杂性,其机理研究多采用实验观测的方法,国外在实验测量方面做了大量工作.Chesnakas[12]采用三维激光多普勒测速仪对两个几何相似的泵喷推进器在不同工作雷诺数下的空化现象进行了研究,分析了不同Re数对空化形态与空化初生条件的影响.Wang等[13]采用多普勒测速仪对一台吊舱螺旋桨在不同斜流角度情况下的空化流场及空化初始条件进行了测量.Murayama[14]则探索了叶片振动过程中,叶片与导管间隙中空化的发展特点.Wu等[15]采用了透明材料制作了一台泵喷推进器,观察了空化发生的初始位置、发展轨迹、以及与漩涡流场的关系.从以上研究来看,泵喷推进器空化的机理研究多采用流场测量与空化形态观察结合的方法.尽管如此,当流场的非定常性十分明显,或有激光无法达到流场区域时,三位多普勒测速仪很难满足测量的要求.

采用数值预测与实验观测相结合的方法能够最大程度的对流场及空化进行测量.目前对泵喷推进器流场特征及空化进行预测的方法主要有两种:基于势流理论的面元法与求解雷诺平均纳维-斯托克斯(Navier-Stokes)方程.两种方法都能够对转子流场进行精细化计算,但是侧重点各有不同.

面元法[16-21]求解迅速,且能适应多种复杂情况,如非定常来流情况、非定常力预测[22]、空化预报及多部件干扰.这种方法开展时间较早,积累经验较多,解学参等[23]采用面元法分别计算了导管、螺旋桨、导管与螺旋桨相互干扰下的内流场水动力性能,得到了三种条件下的诱导速度.刘占一等[24]基于计算流体力学方法(CFD),应用商用软件CFX对某泵喷推进器的水动力性能进行了数值仿真研究,研究了网格尺度和湍流模型对计算结果的影响.窦凤祥[25]采用面元法计算了在均匀伴流下和假定伴流下导管桨的非定常水动力性能,并与试验值和他人计算结果进行对比,验证了该数值计算方法的准确性.吕晓军等[26]采用有限体积法通过求解雷诺时均方程分别计算泵喷推进器和SUBOFF AFF-3模型水动力性能,并与试验值进行对比,误差较小,验证了该计算方法的精度.王国强等[27]采用基于速度势的面元法求解带定子的导管螺旋桨周围流场,通过迭代计算处理他们之间的相互干扰.但过多的假设使得应用范围较为狭窄,多用于水翼和钝头绕流等固定或随时间变化不大的片状空化,在获取流场细节,如涡系结构时,显得力不从心.

采用RANS方法虽然耗时较多,但能够适应更多的问题需求.从上世纪90年代开始,利用求解RANS方程研究空化问题的模型开始发展起来.与基于势流理论的模型相比,利用求解RANS方程可以更好地考虑液体黏性对空泡形成、发展、溃灭的影响,并且通过和湍流模型的有机结合,不仅能够模拟固定或者随时间变化不大的片状空化,而且能够模拟空化云、旋涡空化等非定常空化.在流场测量方面,求解RANS方程能够处理复杂的流场情况,以及流固耦合问题,如叶片振动等.胡欲立等[28]采用计算流体力学方法(CFD),运用商用软件FLUENT对泵喷推进器的内流场进行了数值仿真,计算模型采用单通道,采用混合网格对其进行网格划分,通过计算获得了泵喷推进器转子叶片和定子叶片上的速度分布和表面压力分布,并由此计算了泵喷推进器的效率和所产生的推力.舒春英[29]基于两类相对流面理论,在给定泵轴面流道形状的基础上,通过改变沿轴面流线的速度矩分布方式、叶片进口液流角、叶片厚度最大位置等,采用奇点分布法对喷水推进泵进行三维反问题优化设计,并通过Fortran语言编程来实现这一优化过程,利用Fluent软件对初始优化的叶片进行内部流场数值计算,预测泵的性能,并以数值模拟结果作为依据对泵进行更进一步的优化,最终确定出满足设计要求的叶型.饶志强[30]采用计算流体力学方法(CFD)和势流方法分别计算前置定子泵喷推进器定常水动力性能,并与试验结果对比,发现CFD方法的预报精度好于势流理论,然后采用CFD方法分析总结了定子安装角度、定子叶厚、定子叶数对泵喷推进器敞水性能的影响规律.施瑶等[31]采用基于Rayleigh-Plesset方程均质多相模型和滑移网格技术,运用商用软件CFX对带后置定子的某泵喷推进器进行三维全通道定常湍流计算,得到了其在空化条件下的性能特征.分析了转速、空泡数和进流速度对泵喷推进器的空化特性的影响.通过与试验值对比,验证采用该方法对空化流场进行数值模拟能够较好地预测空化发生部位.为了捕捉流场细节,分析梢涡产生机理,张军等[32]采用PIV某泵喷推进器的流场进行了测量,明显可以看出螺旋桨梢涡、毂部涡、螺旋桨上下表面脱落的旋向相反的尾涡,以及近导管内壁、桨毂壁面涡等,并且随着负荷增大,涡强增加.

梢隙涡也是梢涡的一种,由于流道狭窄,流体在梢隙位置发生剧烈扰动,产生了更为复杂的涡系.目前国内外学者研究的重点主要集中在尾涡上,对梢隙涡的研究较少.目前针对梢隙网格划分方法,刘登城等[33]建立一种网格拓扑方式,采用混合面的方法,选取SSTk-ω湍流模型,对梢隙流动进行了数值模拟,结果表明泵喷推进器梢隙处的流动存在四中涡结构,网格拓扑结构对梢隙流动的模拟结果有很大影响,结构网格相对于非结构网格在精度相当的情况下更能准确预报流场.此外采用同中方法研究了导管间隙对泵喷推进器水动力性能的影响,研究发现组合式推进器受到的推力、扭矩以及艇后效率均随着导管间隙的增大而减小,且导管间隙影响转子0.7R~1.0R的负荷分布.鹿麟等[34]采用RANS方程和分块网格技术对E779A桨进行了非空化和空化模拟,与实验值对比验证了计算方法的准确性.采用此种方法探讨了不同导管间隙对空化性能影响,结果表明未发生空化时,间隙越大,泵喷推进器整体效率越低,并对泵喷推进器的最优进速系数产生影响;当发生空化时,间隙尺寸越大,空化后的推进器效率越低,且转速越大,较大间隙的推进器在叶梢处产生的空化面积激增量越明显.王涛等[35]采用RANS方法,利用多重网格技术加快收敛速度,求解中采用ILU光顺技术.分析了间隙流的形成机理,泄涡的形成、输运和发展、扩散和消失过程,同时讨论了间隙流动的存在对转子设计的要求.

1.2 航空发动机梢涡控制研究

目前,处理机匣技术已经广泛应用到航空发动机上,从实际应用情况来看,控制涡系效果比较显著.前期国内学者也对处理机匣特征参数进行了数值计算,分析了不同特征参数的处理机匣对航空发动机的影响.吴昌明等[36]通过改变处理机匣特征参数来探究其对多级轴流压气机性能的影响,结果表明,当处理机匣对一级转子叶尖覆盖比变化时,均匀进气条件下的压气机性能变化不明显;当覆盖比不变,容腔比变化一定数值时,压气机具有最优性能.脱伟等[37]通过改变处理机匣凹槽数量探究处理机匣激励频率对跨声速压气机性能的的影响,结果表明,处理机匣凹槽数量是影响压气机性能关键因素之一,对于近设计转速下峰值效率,综合裕度和最大流量都得到了大幅度提升.高鹏等[38]对带沿气流流向槽的低速离心压气机进行数值模拟,探究了处理机匣的扩稳机理和对叶顶间隙泄露涡和二次流等非稳态三维紊流流动的影响.针对处理机匣工作机理,也有学者进行了探究,陈仰军等[39]采用Numeca CFD软件针对某多级高压压气机第一级叶尖间隙流场和具有轴向斜槽处理结构的的流场进行非定常计算,结果表明,轴向斜槽处理机匣能够衰减或是消除叶尖的泄露涡,推迟失速的发生,通过叶尖附近气流在高压作用下从压力面尾缘进入斜槽,而后气流在叶背前缘以高速由斜槽射入主流,进而有效扫除叶尖易失速的附面层,从而延迟气流分离,扩大压气机的失速裕度并减少二次流损失.

处理机匣技术在一定程度上能够控制涡系,解决航空发动机“喘振”问题,但同时也会带来失稳现象.为了解决这一问题,对处理机匣进行多样化设计,以寻求最优的处理机匣形式.刘建勇等[40]为解决传统处理机匣对压气机“扩稳降效”的现象,设计多种非轴对称处理机匣进行实验探究,验证了当非轴对称处理机匣轴向处理范围为120°时,起到扩稳增效的效果.张辉等[41]在低速大尺寸压气机试验平台上,用高频探针检测一嵌有处理机匣扇形段的实壁机匣尾流场,结果表明该处理机匣能够有效削弱转子尖区高涡量低能物质的堆积,扩大稳定工作裕度.旷海洋等[42]采用实验数值和模拟数值相对比的方法对一个亚声压气机进行数值仿真,探讨了三种与轴向成不同角度的处理机匣对该压气机稳定性的作用,详细分析了不同处理机匣在不同工况下叶梢顶部流动结构,载荷分布,处理机匣槽内流动状况等.经研究发现,随着凹槽和轴向夹角增大,处理机匣的扩稳能力先增强后减弱,大流量工况下,转子叶顶载荷增加,转子的等熵效率降低.

1.3 转子叶梢漩涡流场被动控制的研究进展

泵喷推进器与航空发动机压气机十分类似,机械结构上,二者都具有外环包裹的转子,流场结构上,二者转子叶梢都存在着复杂的涡系.压气机转子梢部涡系的控制技术已有长足的发展,其中,“处理机匣”是公认的较为成熟的流场被动控制技术之一.处理机匣,即在转子叶梢附近的包容环内壁上加工一定形状及组合的凹槽,当叶片经过凹槽时,槽内流体在压力作用下发生抽吸与喷射,从而达到控制转子叶梢流动的目的.

研究表明,处理机匣中对叶梢流动控制较好的凹槽形式有两种:轴向槽与环形槽.由于处理机匣内部流动十分复杂,其工作机理到目前为止仍不完全明确,多数研究者认为轴向槽的工作机理为:间歇性的抽吸压力面流体,经由槽内输运,在叶梢上游喷出,破坏了叶梢泄露涡.环形槽的工作机理为:在叶梢压力面与吸力面之间形成了一个持续的抽吸的作用区,高压流体经环形槽被抽吸到低压区.随着流体被抽走,叶梢涡系的结构形状随之发生变化,且叶梢流场得到重构.对两种凹槽内壁结构形式在压气机中的应用表明,它们能够很好的控制叶梢流动,削弱叶梢泄出涡涡核的压降,并且增加转子叶梢的流动损失.

对于泵喷推进器而言,导管内壁上的凹槽恰好可以用于控制桨梢流场,削弱梢部涡系强度,改变压力场分布,从而抑制转子梢涡空化的发生.

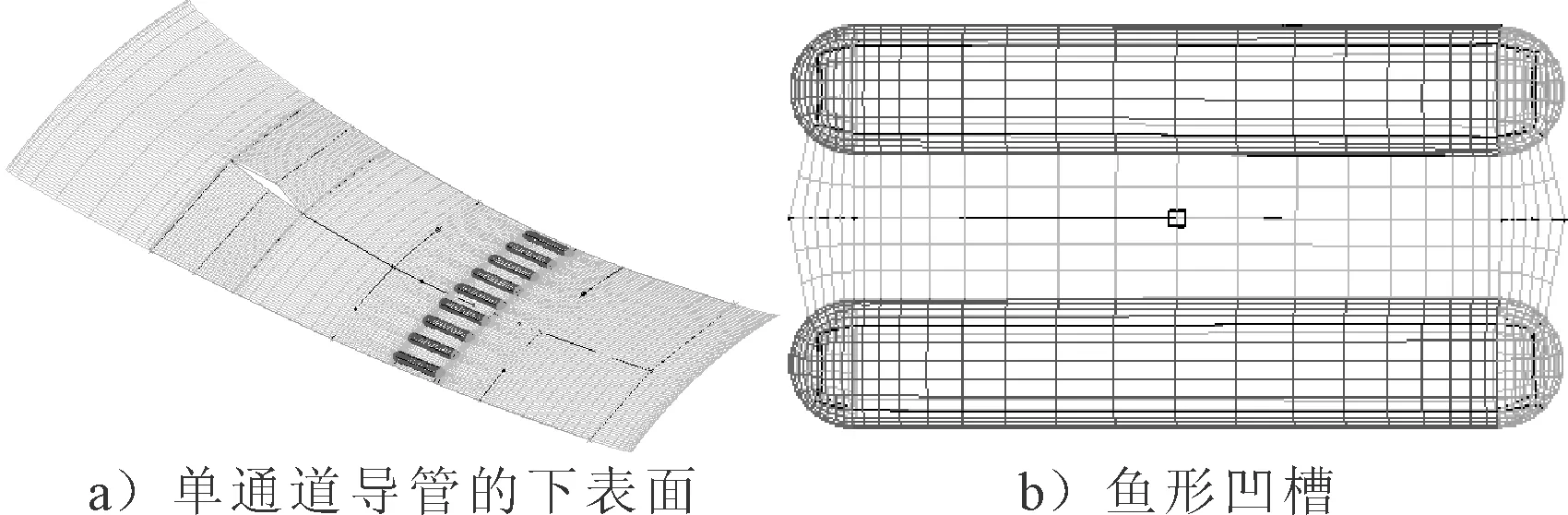

2 导管凹槽初步计算结果

1) 凹槽形式 导管内壁凹槽布置形式同样分为轴向凹槽和周向凹槽,目前为止,仅对周向凹槽进行了初步探索.图2为周向凹槽布置形式.此种布置形式即凹槽沿转子周向分布,其位置位于转子叶梢附近,至于凹槽的具体位置和特征参数,需要经过数值计算后才能确定.目前对导管凹槽的优化选择中,尚有很多工作要研究.

图2 装有凹槽的导管示意图

2) 数值计算方法 采用高质量的结构网格对流场进行精细化计算,研究不同的网格密度和湍流模型对梢涡流动计算结果的影响,确定能对转子梢涡流动进行精细化计算的合适的网格划分方法和湍流模型.

计算域分为转子附近的旋转区域和其他位置的固定区域,整个计算域均采用结构网格划分.对旋转区域的处理有两种方法:MRF方法(旋转坐标系方法)和滑移网格方法.在计算推进器的非定常性能时,先用MRF方法对艇和推进器整体流场进行定常求解,待计算收敛后,将定常求解得到的流场作为滑移网格计算的初始值,进行非定常计算,这样会大大减少计算时间.

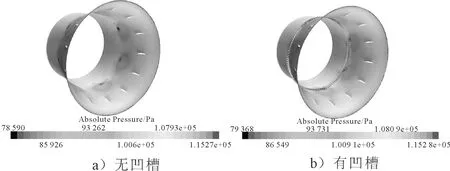

3) 数值初步计算结果 为了验证处理机匣技术应用到泵喷推进器是否有效果,前期进行了一些基础性工作.本文计算对象为某型号泵喷推进器,来流速度设置为泵喷推进器的最大航速,湍流模型选用分离涡.针对有凹槽泵喷推进器和无凹槽泵喷推进器在相同工况下进行了水动力计算,并分别取出导管和转子叶梢压力分布云图,见图3.由图3可知,有凹槽的导管相对于无凹槽的导管压力分布更加均匀,凹槽的存在破坏了低压的形成,提升了最低压力峰值,推迟了空化的发生.图4为转子叶梢压力分布云图,低压区主要集中在叶梢前缘部位,从压力分布云图来看,凹槽的存在改善了此部位的压力分布,低压数值和低压范围都明显变小.从导管和转子叶梢压力分布来看,机匣原理应用到泵喷推进器上改变了叶梢附近流体流动,使流场得到重构,降低了叶梢负压峰值,推迟空化的发生,对泵喷推进器减震降噪有一定作用.

图3 导管压力分布云图

图4 叶梢压力分布云图

3 尚需解决的问题

3.1 网格数量过多

泵喷推进器多用于水下航行器,为了避免缩尺比带来影响,一般采用实尺度模型对其进行数值计算.网格划分时,一般分成三个区域,分别是外域、定子导管域和转子域.对转子域而言,由于需要对梢涡流场进行精细化捕捉,需要对转子叶梢和尾部进行分块多梯度加密.为了排除网格数量造成的计算误差,定子导管域除了对叶梢和导管内壁的间隙进行加密,周向节点布置时需要和有凹槽时相同.采用机匣处理的导管内壁凹槽数量较多,导致周向节点数量过多,进一步增加了网格数量.为了保证对凹槽加密的同时又不至于增加过多网格数量,将定子导管域分为导管域和凹槽域两部分,分别进行网格划分,见图5.经初步探究,凹槽节点为原来3倍时,两部分网格总数依旧比原来少了近300万.

图5 转子梢涡示意图

3.2 泵喷梢涡缺乏试验数据

到目前为止,在泵喷推进器梢涡研究过程中,还未曾有人专门针对泵喷推进器不同工况下间隙涡和梢涡的试验测量.在前期方法探索中,也只能针对某一标准桨进行敞水性能计算并将结果和实验数值进行对比,以此来验证方法的可行性.但标准桨和泵喷推进器相比,在结构上差异较大,尤其对本文研究而言,导管和定子对流场影响较大,而处理机匣又是在导管内壁进行凹槽处理.由于没有试验数值的对比,前期也只能针对标准桨进行方法的探索.

3.3 梢隙流动处理和梢涡流动精细化数值计算研究

泵喷推进器转子梢部与导管之间有一定间隙,间隙中水介质的速度梯度非常大,进行CFD计算时,对网格划分的要求非常高,必须采用高质量的结构网格.另外梢涡流动是一种强旋转流,它从转子和导管之间的间隙处开始生成,并向后下泄,涡核的轨迹、梢涡的形状和强度事先均是未知的,且受到导管的强干扰,在涡核附近区域对网格质量的要求更高,这就要求必须采用逐步逼近的方法寻找梢涡的轨迹,并且采用非定常的方法进行精细计算.

3.4 导管内壁凹槽对转子梢涡影响机理和影响规律研究

泵喷推进器转子在转动时,转子叶梢和凹槽之间存在非常强的相互作用,导致凹槽内流体发生抽吸和喷射,凹槽内流体的抽吸和喷射又会强烈影响梢涡的强度和形态,转子梢涡和凹槽内流动这种强相互作用存在明显的非线性和非定常性,必须采用合适的湍流模型和高质量的结构网格进行计算,才能分析凹槽对转子梢涡的影响机理,为凹槽的参数优化设计打下基础.

4 结 论

针对泵喷推进器梢涡问题,类比航空发动机处理机匣技术,采用导管内壁加工凹槽的结构形式对泵喷推进器梢涡进行控制,抑制梢涡强度,进而抑制梢涡空化和转子叶梢空化,达到降低泵喷推进器辐射噪声的目的.该方法有航空领域的应用基础,工程实施难度低,可操作性强,但国内在这方面的研究很少,尚有很多工作需要深入研究:

1) 合适的网格拓扑结构 转子叶梢和导管内壁间距较小,转子转动时,叶梢附近流体扰动剧烈,产生复杂涡系.为了捕捉叶梢附近流场,划分网格时需要对此区域进行加密,但是,由于间隙过小,节点布置太多将会导致网格质量降低.在对转子进行结构化网格划分时,为了提高网格质量,难以保证节点过渡均匀.

2) 凹槽特征参数优化 同一形式凹槽会因其不同的特征参数带来不同的效果,例如,凹槽的长度,跨度,深度等,尺寸差异有可能带来截然相反的效果.

3) 前期方法探索时,为了确保计算数值精度,需要考虑定子、舵等附体影响.同时为了验证计算数值的准确度,需要泵喷推进器梢涡试验数据进行对比,然而国内暂时还没有学者对此做过相关试验.