基于历史数据的汽轮机调节阀流量特性优化

2019-03-01张锐锋庞文涛盛德仁

王 竹,吴 鹏,张锐锋,庞文涛,盛德仁

基于历史数据的汽轮机调节阀流量特性优化

王 竹1,吴 鹏2,张锐锋2,庞文涛1,盛德仁1

(1.浙江大学热工与动力系统研究所,浙江 杭州 310027; 2.贵州电网有限责任公司电力科学研究院,贵州 贵阳 550000)

汽轮机在经过长期运行、汽轮机数字电液控制系统(DEH)或通流部分改造后,汽轮机调节阀的实际流量特性曲线将偏离设计值,从而影响机组一次调频和负荷控制能力,而现场流量特性试验存在试验条件苛刻、耗时长、精度低等缺点。本文通过对机组历史运行数据进行分析和挖掘,针对不同的情况提出2种方法以辨识汽轮机调节阀实际流量特性,有阀后压力数据时采用迭代计算求出各阀门流量特性曲线,无阀后压力数据时采用弗留格尔公式求出阀组流量特性曲线,分别通过仿真和分段线性化对DEH阀门管理曲线进行优化修正,确定阀门合理的重叠度。将该方法应用于某660 MW机组,结果表明在顺序阀模式下,汽轮机调节阀流量特性曲线的线性度有了很大改善,机组自动发电控制(AGC)变负荷和一次调频的能力得到了提高。

汽轮机;调节阀;流量特性;DEH;阀门管理曲线;变负荷;调频

汽轮机调节阀流量特性是指汽轮机进汽调节阀开度与通过调节阀的蒸汽流量之间的关系。在生产过程中,汽轮机长期运行或调节阀解体检修后,调节阀的流量特性将发生改变,在机组自动发电控制(AGC)变负荷和一次调频时,可能出现负荷突变而调节缓慢,或者导致汽轮机转子系统剧烈振荡,严重影响机组运行的安全性和稳定性[1-3]。准确获取汽轮机调节阀的实际流量特性,使汽轮机调节阀总阀位与总流量呈线性关系,从而实现机组的精确控制与优化运行,是汽轮机控制的重要环节。

目前,电厂多通过现场流量特性试验来获取汽轮机调节阀流量特性,但现场流量特性试验普遍存在试验条件苛刻、耗时长、精度低等缺点[4-6]。

在机组运行过程中,分布式控制系统(DCS)存储了大量实际运行数据,是机组运行特性的全面、客观反映。尚星宇等[7]采用DCS数据拟合建立蒸汽流量、阀门开度和总阀位指令之间的数学模型,利用流量校正的方法对阀门开度进行优化,最后利用BP神经网络对优化后的阀门流量特性进行模拟还原,结果表明该方法能有效提高优化的可靠性。邹包产等[8]基于试验测得的实际调节阀流量特性,运用最小二乘法对实测数据进行辨识建模,确定最优调节阀流量特性曲线,并利用BP神经网络模型预测出修正量,从而对总阀位进行校正。陈坚红等[9]通过理论计算求出汽轮机调节级的临界压比,得出调节级中全开阀后的喷嘴组最先达到临界状态,喷嘴组压比始终低于动叶压比;并且级临界压比是仅与调节级结构尺寸有关的常数,与新蒸汽参数、机组配汽方式无关。李存文等[10]采用功率值表征机组进汽量,提出一种基于喷嘴流量计算公式的汽轮机调节阀组流量特性辨识方法,优化了流量管理函数,提高了顺序阀模式下流量曲线的线性度。王刚等[11]等通过对某660 MW机组汽轮机运行历史数据的挖掘和分析,结合其特征通流面积的特点,提出了一种新的流量特性曲线辨识方法。

本文对机组历史运行数据进行深入挖掘,对运行数据进行预处理,剔除非稳态数据和噪声数据,针对机组有无调节阀后压力测点的情况提出了不同的调节阀流量特性辨识方法。有阀后压力测点时采用迭代计算求出各阀门的流量特性曲线,通过MATLAB软件配汽仿真对DEH阀门管理曲线进行优化;无阀后压力测点时通过弗留格尔公式,求出阀组流量特性曲线,通过分段线性化方法对汽轮机数字电液控制系统(DEH)阀门管理曲线进行优化。以某660 MW机组为例,分别使用2种方法,结果显示调节阀流量特性曲线的线性度有很大改善,机组AGC变负荷和一次调频的能力得到提高。

1 数据预处理

1.1 流量特征参数选取

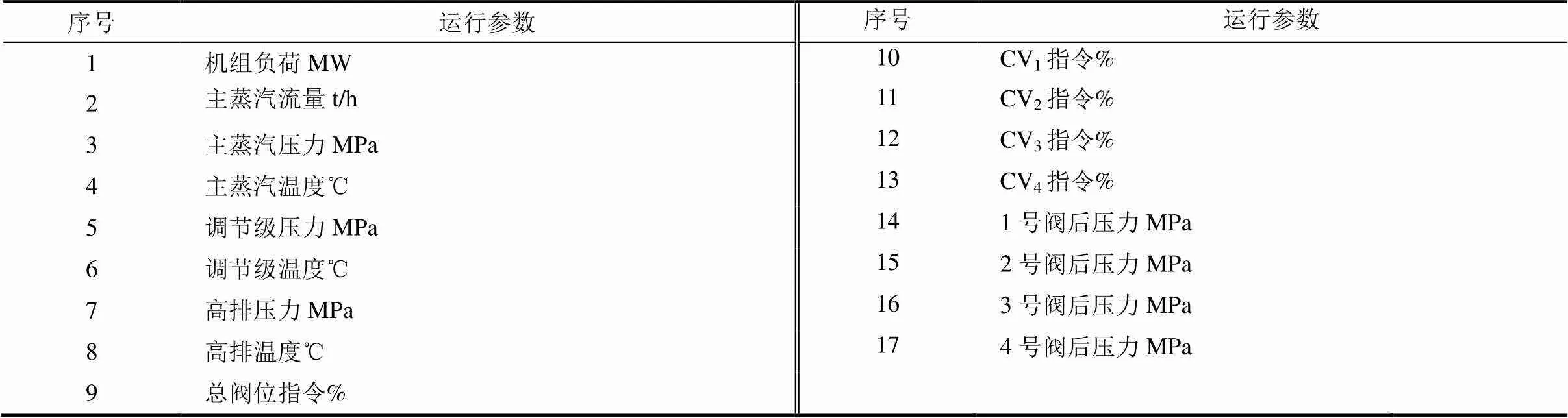

本文主要研究汽轮机各阀门和阀组的流量特性,因此只需选取与调节级阀门及汽轮机流量相关的参数即可,包括机组负荷、主蒸汽参数、调节级参数、高压缸排汽口(高排)参数、总阀开度、各阀门开度、各阀后压力等,具体见表1。

表1 机组调节阀流量特征参数

Tab.1 Flow characteristic parameters of the control valve

1.2 稳态数据筛选

2 调节阀流量特性辨识

2.1 有阀后压力测点机组

2.1.1 迭代计算

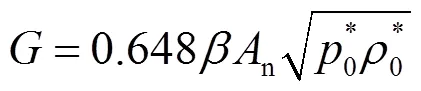

汽轮机调节级各阀门的流量可以由通过其喷嘴组的流量确定

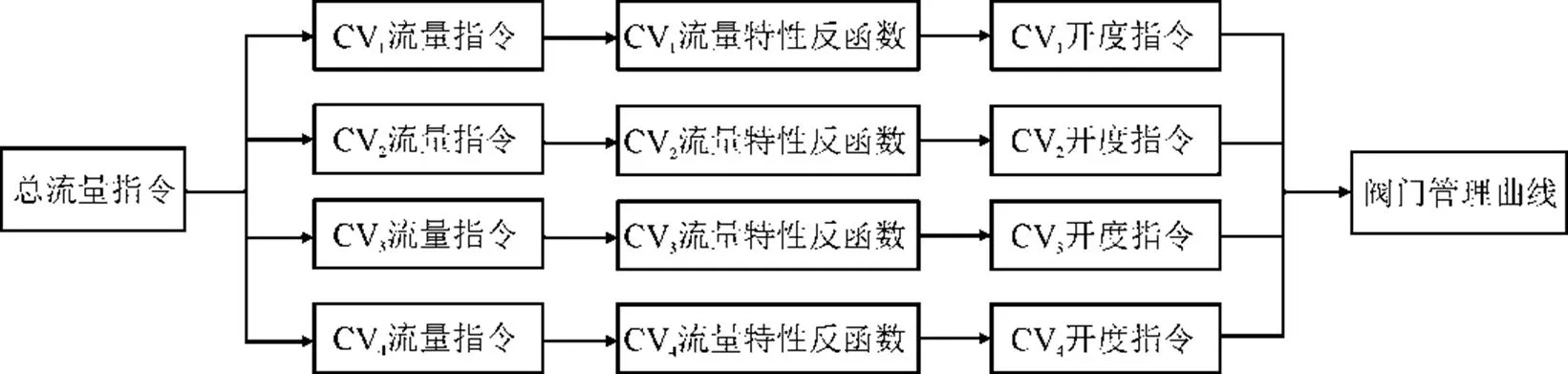

2.1.2 仿真优化

通过迭代计算求出调节级各个阀门全开度范围下的流量后,对流量结果进行标幺化处理,得到各个阀门的流量-开度关系曲线。由于关系曲线包含的工况数据点较多,为后续仿真的阀门流量特性函数的确定造成了困难,运用-means聚类算法对流量-开度关系曲线进行拟合[14],拟合出各个阀门的流量特性函数。采用MATLAB软件中的仿真软件Simulink搭建阀门管理模块,对汽轮机DEH阀门管理过程进行模拟仿真。根据各个阀门的实际流量特性函数确定阀门间合理的重叠度,优化DEH阀门管理曲线,实现汽轮机调节阀配汽运行优化。仿真结构流程如图2所示。

图1 迭代计算流程

图2 汽轮机DEH阀门管理曲线仿真结构流程

2.2 无阀后压力测点机组

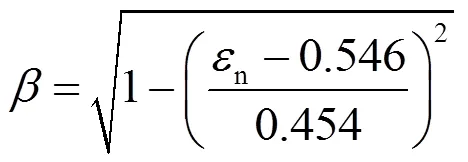

2.2.1 弗留格尔公式

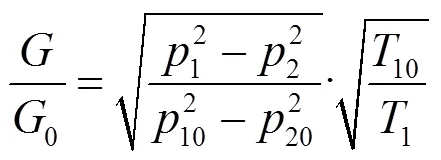

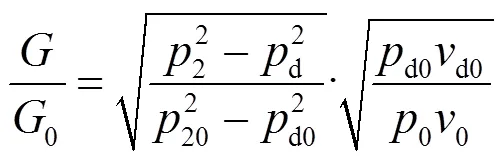

弗留格尔公式常用来计算汽轮机级组变工况时的流量特性

式中,、、分别为主蒸汽流量、压力、温度,下标0表示额定工况参数,下标1表示级组前参数,下标2表示级组后参数。

弗留格尔公式不适用于蒸汽超音速流动以及阀门切换过程中的流量计算,并且其误差主要来源于理想气体假设[15]。因此对于无阀后压力测点的机组,将研究对象确定为调节级后第一压力级至高压缸排气口间的压力级组成的级组,并用压力和比容的乘积代替温度,从而有效减小误差[16],改进后的弗留格尔公式为

式中,下标2表示调节级后参数,下标d表示高压缸排汽口参数。

通过式(3)将机组的实际工况流量修正到额定工况流量,并对流量结果进行标幺化处理,得出额定工况下机组总流量-总阀位关系曲线,同样,运用-means聚类算法对总流量-总阀位关系曲线进行拟合,即得调节级阀组流量特性曲线。

2.2.2 分段线性化

总阀位是机组DCS根据当前主蒸汽压力及负荷指令等运行参数通过比例积分产生的计算值,汽轮机各阀门根据总阀位值确定各自开度,即阀门管理曲线[17]。在定压运行下,机组负荷与总流量近似成正比关系,因此,总阀位是连接总流量与各阀开度(流量)的中间值。采用分段线性化的方法对阀组流量特性曲线进行优化,通过改变流量拐点和非线性段对应的总阀位值,达到改变总阀位与各阀位对应关系的目的,即优化了DEH阀门管理曲线,实现了汽轮机调节阀配汽运行优化。

3 660 MW机组算例及结果

本算例机组采用N660-24.2/566/566型超临界、凝汽式汽轮机,调节阀为常规的四阀门配置,开启顺序为CV2/4→CV1→CV3从机组DCS数据库中提取指定参数连续3天的运行数据,采样周期为1 s,采集工况数据点259 200个。对提取的数据进行预处理,剔除非稳态数据和噪声数据,得到稳态工况数据点9 583个,数据精简效率达到96.3%。稳态工况数据库覆盖机组运行区间为:机组负荷321.56~668.75 MW,主蒸汽温度477.12~566.37 ℃,主蒸汽压力9.95~25.63 MPa。

3.1 迭代计算

通过Visual Studio平台的MFC模块,使用C++语言编写软件,实现上述迭代计算和-means聚类算法,软件主界面如图3所示。

从稳态工况数据库中筛选出单个阀门全开度下的运行数据并存入Excel,所需参数包括主蒸汽压力、主蒸汽温度、阀后压力、调节级压力和阀门开度。在主界面手动输入调节级结构尺寸参数(喷嘴出口角1、动静叶出口面积比、调节级平均直径),然后点击文件读取Excel的运行数据,对各个阀门全开度范围下的流量进行计算,最后通过聚类分析完成各个阀门流量特性函数拟合。该660 MW机组的CV1―CV4流量特性曲线以及与原设计流量特性曲线的对比如图4所示。

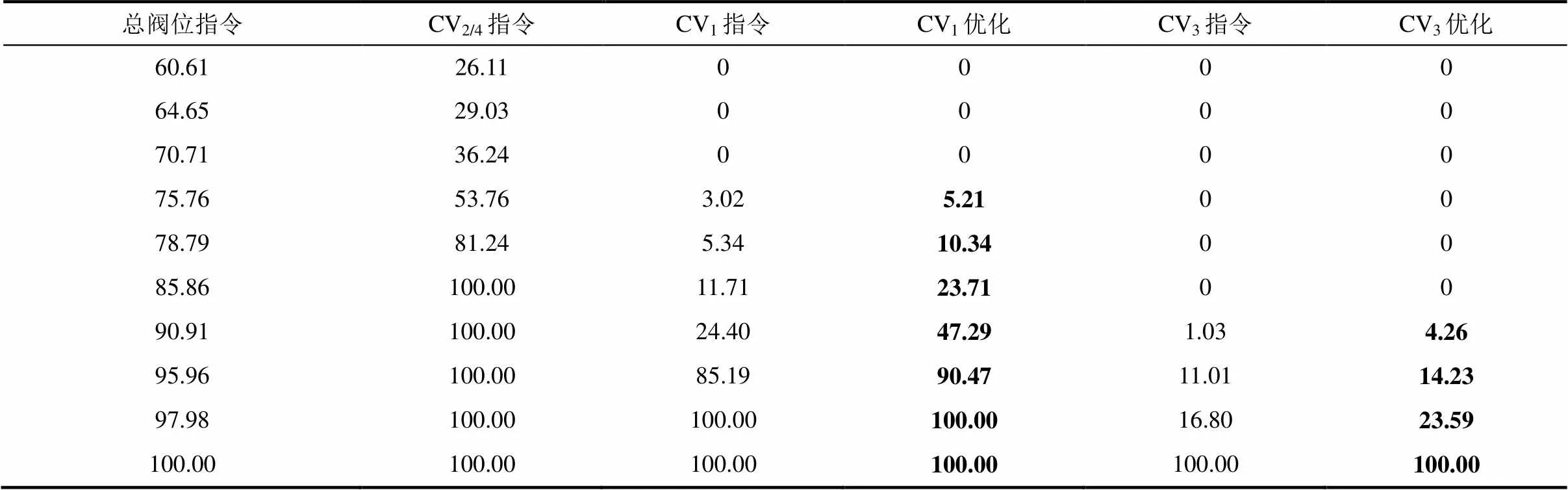

分析可得CV1-CV4实际流量特性与原设计流量特性的主要偏差有2点:1)存在死区,即前5%开度段的流量为0;2)滞后性,特定开度下的实际流量小于原设计流量。因此必须根据CV1-CV4实际流量特性重新整定阀门管理函数,确定阀门间合理的重叠度,通过MATLAB软件仿真优化后阀门管理函数见表2。

表2 优化后阀门管理函数

Tab.2 The optimized valve management function %

3.2 分段线性化

大多数时间内,机组实际运行在40%~100%额定负荷区间[18],较低负荷段的运行数据为非稳态数据。在无阀后压力测点的情况下,对稳态工况数据库中的主蒸汽流量应用式(3)进行修正,同样,对结果进行标幺化处理,并运用-means聚类算法拟合出阀组流量特性曲线,结果如图5所示。

由图5可知:拟合曲线能够完全表征实际的阀组流量特性,无失真;通过与理想流量特性对比发现,在总阀位开度为75%~95%时,流量特性曲线出现下凹现象,流量变化较小。该660 MW机组总阀位开度为75%~95%时对应CV1、CV3开启段,因此需要重新设置CV1和CV3开启段的开度曲线以及合理的重叠度。采用分段线性化方法修正总阀位指令,优化后的阀门管理函数对比见表3中加黑部分。对比表2和表3可知,2种方法优化后的阀门管理函数基本相同,也验证了MATLAB软件仿真优化的准确性。

表3 优化前后阀门管理函数对比

Tab.3 The original and optimized valve management functions %

该660 MW机组采用优化后的阀门管理函数实际运行后,提取一段时间内的运行数据,同理,辨识出汽轮机阀组流量特性,优化后的阀组流量特性以及阀门管理曲线如图6所示。由图6可见,总阀位开度为75%~95%时的流量下凹现象得到解决,流量特性曲线的线性度得到很大改善。

4 结 语

本文对机组历史运行数据进行深入挖掘,针对机组有无调节阀后压力测点的情况提出了不同的调节阀流量特性辨识与优化方法。通过编写软件实现上述功能,较好地解决了流量特性试验复杂、耗时长的问题,可用于指导机组实际运行优化。以某660 MW机组为例,2种方法所得结果基本一致,汽轮机调节阀流量特性得到了极大的改善,机组变负荷、一次调频能力得到了提高。

[1] 马琳, 胥建群, 曹祖庆. 基于量纲分析的汽轮机调节级变工况特性研究[J]. 中国电机工程学报, 2014, 34(5): 778-783.

MA Lin, XU Jianqun, CAO Zuqing. Research on varying condition characteristic of steam turbine governing stage based on dimensional analysis[J]. Proceedings of the CSEE, 2014, 34(5): 778-783.

[2] 李劲柏, 刘复平. 汽轮机阀门流量特性函数优化和对机组安全性经济性的影响[J]. 中国电力, 2008, 41(12): 50-53.

LI Jinbai, LIU Fuping. Optimization for the flow characteristic function of turbine valves and the influences on safe and economic operation[J]. Electric Power, 2008, 41(12): 50-53.

[3] 李虹锐, 王智微. 基于历史数据计算母管制机组各台汽轮机进汽流量的研究[J]. 中国电机工程学报, 2016, 36(增刊1): 154-160.

LI Hongrui, WANG Zhiwei. Research on the calculation of the steam rate of turbines based on the historical data in the units with common steam header system[J]. Proceedings of the CSEE, 2016, 36(Suppl.1): 154-160.

[4] 孙长生, 尹淞, 苏烨, 等. 电力行业燃煤机组热控调节系统运行情况调研[J]. 中国电力, 2013, 46(4): 16-20.

SUN Changsheng, YIN Song, SU Ye, et al. Survey and analysis on thermal control regulation system for coal-fired units in electric power industry[J]. Electric Power, 2013, 46(4): 16-20.

[5] 郑国, 张甘泉, 胡晏铭. 300 MW汽轮机主汽调节阀组流动特性分析及优化改造[J]. 中国电力, 2016, 49(4): 119-123.

ZHENG Guo, ZHANG Ganquan, HU Yanmin. Flow characteristics analysis and optimization of the main steam control valve in 300 MW steam turbine units[J]. Electric Power, 2016, 49(4): 119-123.

[6] 张宝, 顾正皓, 樊印龙, 等. 通过试验计算汽轮机的流量特性[J]. 汽轮机技术, 2013, 55(3): 215-218.

ZHANG Bao, GU Zhenghao, FAN Yinlong, et al. Calculating the steam turbine flow characteristics through testing[J]. Turbine Technology, 2013, 55(3): 215-218.

[7] 尚星宇, 何永君, 王瑞, 等. 基于数据拟合的汽轮机调节阀流量特性优化[J]. 热力发电, 2017, 46(3): 121-125.

SHANG Xingyu, HE Yongjun, WANG Rui, et al. Flow characteristics optimization for steam turbine valves based on data fitting[J]. Thermal Power Generation, 2017, 46(3): 121-125.

[8] 邹包产, 赵宇, 李云, 等. 基于BP神经网络的汽轮机调阀流量特性校正[J]. 电力科学与工程, 2017, 33(5): 60-64.

ZOU Baochan, ZHAO Yu, LI Yun, et al. Correction of flow characteristic of steam turbine governing valve based on BP neural network[J]. Electric Power Science and Engineering, 2017, 33(5): 60-64.

[9]陈坚红, 乔庆, 张宝, 等. 汽轮机调节级临界压比特性[J]. 浙江大学学报(工学版), 2014, 48(11): 2072-2079.

CHEN Jianhong, QIAO Qing, ZHANG Bao, et al. Critical pressure ratio characteristics of steam turbine governing stage[J]. Journal of Zhejiang University (Engineering Science), 2014, 48(11): 2072-2079.

[10]李存文, 王刚, 梁正玉, 等. 基于喷嘴流量计算公式的汽轮机调节阀组流量特性曲线辨识方法研究[C]//2015年中国电机工程学会年会论文集, 武汉: 中国电机工程学会, 2015: 440.

LI Cunwen, WANG Gang, LIANG Zhengyu, et al. Research on the identification and optimization method to steam turbine regulating valve flow characteristic based by nozzle flow calculation[C]//Annual Meeting of China Society of Electrical Engineering in 2015, Wuhan: China Society of Electrical Engineering, 2015: 440.

[11] 王刚, 李存文, 梁正玉, 等. 基于特征通流面积的汽轮机流量特性辨识方法[J]. 热力发电, 2016, 45(6): 33-39.

WANG Gang, LI Cunwen, LIANG Zhengyu, et al. Identification method for flow characteristics of steam turbine based on characteristic flow area[J]. Thermal Power Generation, 2016, 45(6): 33-39.

[12] 万祥, 胡念苏, 韩鹏飞, 等. 大数据挖掘技术应用于汽轮机组运行性能优化的研究[J]. 中国电机工程学报, 2016, 36(2): 459-467.

WAN Xiang, HU Niansu, HAN Pengfei, et al. Research on application of big data mining technology in performance optimization of steam turbines[J]. Proceedings of the CSEE, 2016, 36(2): 459-467.

[13] 徐婧, 顾煜炯, 王仲, 等. 基于数据挖掘的煤电机组能效特征指标及其基准值的研究[J]. 中国电机工程学报, 2017, 37(7): 2009-2015.

XU Jing, GU Yujiong, WANG Zhong, et al. Research on indexes of energy efficiency and its reference-value for coal-fired power units based on data-mining[J]. Proceedings of the CSEE, 2017, 37(7): 2009-2015.

[14] 赵欢, 王培红, 钱瑾, 等. 基于模糊c-均值聚类的锅炉监控参数基准值建模[J]. 中国电机工程学报, 2011, 31(32): 16-22.

ZHAO Huan, WANG Peihong, QIAN Jin, et al. Modeling for target-value of boiler monitoring parameters based on fuzzy c-means clustering algorithm[J]. Proceedings of the CSEE, 2011, 31(32): 16-22.

[15] 徐大懋, 邓德兵, 王世勇, 等. 汽轮机的特征通流面积及弗留格尔公式改进[J]. 动力工程学报, 2010, 30(7): 473-477.

XU Damao, DENG Debing, WANG Shiyong, et al. Application of characteristic flow area of steam turbines and improvement on flügel formula[J]. Power Engineering, 2010, 30(7): 473-477.

[16] 汪军, 周建新. 汽轮机主蒸汽流量在线计算方法及应用[J]. 热力发电, 2010, 39(10): 42-45.

WANG Jun, ZHOU Jianxin. On-line calculation method for the main steam flow rate of steam turbine and its application[J]. Thermal Power Generation, 2010, 39(10): 42-45.

[17] 高亚杰, 阚玉英. 基于历史数据分析的汽机调门曲线优化[J]. 华北电力技术, 2012(10): 35-39.

GAO Yajie, KAN Yuying. Optimization of turbine governor valve curve based on historical data[J]. North China Electric Power, 2012(10): 35-39.

[18]王刚, 梁正玉, 李存文, 等. 大数据分析在汽轮机调节门特性参数辨识及优化中的应用[J]. 中国电力, 2016, 49(6): 15-19.

WANG Gang, LIANG Zhengyu, LI Cunwen, et al. Application of large data analysis on characteristics parameter identification and optimization of steam turbine regulating valves[J]. Electric Power, 2016, 49(6): 15-19.

Research on flow characteristics of steam turbine regulating valve based on historical data

WANG Zhu1, WU Peng2, ZHANG Ruifeng2, PANG Wentao1, SHENG Deren1

(1. Institute of Thermal Science and Power System, Zhejiang University, Hangzhou 310027, China; 2. Electric Power Research Institute of Guizhou Power Grid Co., Ltd., Guiyang 550000, China)

After long-term operation and retrofit of digital electro-hydraulic (DEH) control system or flow path of steam turbine, the actual flow characteristic curve of the turbine’s regulating valve will deviate from the design values, thus affecting the unit’s primary frequency and load control ability. However, the field flow characteristics test has common shortcomings of severe test conditions, long duration and low precision. In this article, through analysis and excavation of the unit’s historical operation data, two methods are proposed for different situations to identify the actual flow characteristics of the steam turbine’s regulating valve. The flow characteristic curves of each valve are obtained by iteration calculation when the downstream pressure data can be achieved, or by the Freugel’s formula when the downstream pressure data can not be achieved. The DEH valve management curve is optimized by simulation and piece-wise linearization to determine the reasonable valve overlap degree. The application of this method in a 660 MW unit shows that, in sequence valve operation mode, the linearity of the flow characteristics curve has been improved greatly, and the capability of the load variation and primary frequency regulation have been enhanced.

steam turbine, regulating valve, flow characteristics, DEH, valve management curve, variable load, frequency modulation

Science and Technology Project of Guizhou Power Grid Co., Ltd. (GZ2015-2-0091)

王竹(1995—),男,硕士,主要研究方向为火电机组运行优化,50439923@qq.com。

TK37

B

10.19666/j.rlfd.201804079

王竹, 吴鹏, 张锐锋, 等. 基于历史数据的汽轮机调节阀流量特性优化[J]. 热力发电, 2019, 48(2): 39-44. WANG Zhu, WU Peng, ZHANG Ruifeng, et al. Research on flow characteristics of steam turbine regulating valve based on historical data[J]. Thermal Power Generation, 2019, 48(2): 39-44.

2018-04-19

贵州电网有限责任公司科技项目(GZ2015-2-0091)

盛德仁(1960—),男,教授,shengdr@zju.edu.cn。

(责任编辑 杜亚勤)