某设备筒体与法兰焊接的质量改进

2019-02-28姚婷王文欣马远路黄山

姚婷 王文欣 马远路 黄山

摘 要:文章针对某设备上的上部筒体在筒体与法兰前期焊接过程中出现的焊接质量问题,通过对缺陷性质和缺陷产生的原因进行分析,从而调整焊接工艺,制定相应的整改措施。通过对下筒体的施焊验证了其措施制定的有效性,为后续筒体组焊的焊缝质量的控制提供保障。

关键词:筒体;缺陷;焊接质量

中图分类号:TG40 文献标志码:A 文章编号:2095-2945(2019)03-0107-03

Abstract: In view of the welding quality problems of the upper cylinder of a certain equipment in the early welding process of the cylinder and flange, this paper analyzes the nature of defects and the causes of defects, so as to adjust the welding process and work out the corresponding rectification measures. The effectiveness of the measures is verified by the welding of the lower cylinder, which provides a guarantee for the quality control of the welding seam of the follow-up welding of the cylinder.

Keywords: cylinder; defect; welding quality

1 概述

某设备的设计使用载荷190吨,试验静载荷266吨,试验动载荷228吨,上下筒体作为其中的一个关键核心部件,直接关系到整个所在系统的运行安全和设备在役吊装安全。

2 筒体组件情况及焊接难点介绍

2.1 围筒组件情况介绍

筒体与筒体之间,主要通过螺栓连接固定。而上/下筒体通过卷制后与法兰的焊接来连接,上部筒体与法兰的焊接为D1、D2焊缝和下部筒体与法兰的焊缝为D3、D4焊缝。其质保等级为Q2,焊接按照RCC-M H册规定的S1级设备焊缝要求执行,是整个设备焊缝等级要求最高的设备。

2.2 围筒焊接难点介绍

法兰与筒体的焊接是围筒组件的关键焊接,同时该焊缝还是围筒的主要受力焊缝,其焊接质量直接影响后续部件的安装、载荷试验能否顺利进行。

上部围筒筒体厚度为40mm,加工前筒体外径为3755mm,下部围筒筒体厚度为55mm,加工前筒体直径为3785mm。焊接无损检测满足RCC-M S7724.1和RCC-M S7724.4的要求。由于筒体直径大,厚度大,所以焊接量大,筒体与法兰的焊接又属于全焊透的非等厚角接接头,并且焊脚高度要求也较大(上部围筒筒体与法兰的K值为25mm,下部围筒筒体与法兰的K值为40mm),这样的焊接接头内部容易存在较大的应力,焊接时,在其焊缝薄弱环节,容易形成冷裂纹倾向。

3 上围筒的焊接

上部围筒在施焊前严格按照RCC-M 2007进行焊接工艺评定,施焊时挑选具有焊工资质的焊工进行焊前培训和产品施焊。

上部围筒筒体与法兰D1D2焊缝产生了1个NCR,为缺陷导致的超声不合格。通过统计分析上部围筒焊后超声检验记录(表1)。发现其筒体与法兰焊缝的缺陷分布零散,主要缺陷性质为气孔、夹渣、未熔合和裂纹,缺陷集中在坡口根部。针对这一统计分析情况,对这四种缺陷产生的原因进行系统性分析研究。

4 缺陷的原因分析

4.1 气孔

产生的气孔的原因有:(1)焊条烘焙和保温;(2)工件上的污锈、油质和水分;(3)焊工施焊时手法操作。

经现场调查焊条严格按照规范进行烘焙和保温,领用后焊条存在保温桶,焊前工件的坡口进行了目视和渗透检验,所以,产生气孔的主要原因是:

(1)筒体与法兰焊接使用的焊条型号为E5018-1M3,

该焊条属于低氢型铁粉热强钢焊条,有良好的低温冲击韧性。相对于普通的低氢型焊条,该焊条添加铁粉,引弧困难,操作不当容易产生气孔缺陷。

(2)由于焊工首次使用E5018-1M3型号的焊条,对添加了铁粉后的焊条的焊接性能不熟悉,不能灵活地进行起弧和收弧,導致焊后在焊缝中形成气孔。

4.2 夹渣

产生夹渣的原因有:(1)层间清理不彻底;(2)原材料中有较多的夹杂物。

经现场调查母材和焊材均进行了入厂复验,且入厂复验合格,所以造成夹渣缺陷的主要原因为:(1)采用E5018-1M3焊条进行施焊时,该焊条飞溅较大,容易使前一焊道及坡口两侧附着杂质,焊工一旦漏清理就造成焊缝缺陷。筒体与法兰焊接时,焊接量大,并且采用手工电弧焊,焊道数量和焊层数量都较多,部分焊接人员的责任意识不强,层间打磨清理不彻底,造成夹渣。(2)筒体与法兰的焊接为双面焊,在筒体一侧开坡口,且为单边坡口(坡口型式见图1),导致焊接坡口根部宽度较窄,焊条不能完全伸入坡口根部,增加了打底焊接的难度,同时增加了背面清根的量,容易导致清根不彻底,易形成夹渣。

4.3 未熔合

产生未熔合的原因有:(1)焊材的选择与母材不匹配;(2)坡口型式设计不合理。

母材为Q345C,焊条为E5018-1M3,两者的化学成分相似,力学性能相近,焊材的选择与母材是匹配的,所以造成未熔合缺陷的主要原因为:(1)根据图1筒体与法兰的

焊接坡口型式结构简图可以看出焊接坡口根部宽度较窄,打底焊采用的φ4.0焊条进行焊接,焊条无法完全深入坡口根部,根部熔合较差,一旦背面清根不彻底,就会出现未熔合缺陷。(2)焊接时,筒体与法兰外侧加装了防变形工装筋板,筋板的位置影响了焊接时的视角及焊接位置,造成局部层间未熔合。

4.4 裂纹

产生冷裂纹的原因有:(1)钢种的淬硬倾向大;(2)焊

接接头的含氢量大;(3)接头拘束应力较大。围筒在焊后严格按照热处理规程对围筒进行了整体消应力处理,所以造成上部围筒裂纹缺陷的主要原因是:

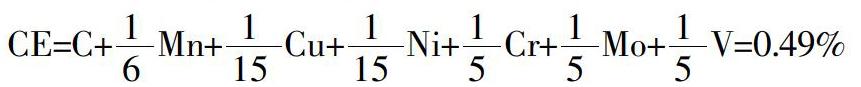

(1)筒体与法兰母材均为Q345C,其含碳量不高,但含有少量的合金元素,计算Q345C的碳当量:

通过计算得出Q345C的碳当量CE>0.4%,材料淬硬倾向较大,特别是大厚度的工件在焊接过程中极易在焊缝热影响区形成淬硬组织马氏体,使热影响区的硬度变大,塑性降低,尤其当快速冷却时,非常容易产生冷裂纹缺陷。

焊接时,预热部位较少,预热不够充分(见图2),只有两个加热点,每个加热点只有一个火焰喷头,通过缓慢旋转筒体来加热。容易导致在焊接过程中工件的冷却速度大于工件的升温速度,使接头中形成马氏体组织,出现裂纹。没有对焊缝采取保温缓冷的措施,从而导致焊后冷却速度较快,形成马氏体组织,产生裂纹。

(2)焊条采用的是E5018-1M3焊条虽然为低氢型焊条,但焊接完成后,没有对焊缝进行后热处理,使焊缝中有残余氢的来不及逸出,并以饱和状态残留在马氏体中,促使这一区域的接头脆化形成裂纹。

5 改进措施

针对上述分析得出的原因制定以下改进措施:

5.1 对产生气孔缺陷问题的改进措施

(1)对参与焊接筒体与法兰的焊工进行专项操作培训,并进行试验验证来保证焊工能有效掌握这种焊条的特性。(2)在产品施焊前,每班焊接人员需在练习试件上试焊2-3根焊条,以熟悉焊接材料的焊接性。

5.2 对产生夹渣缺陷问题的改进措施

(1)焊前对焊工进行培训,加强焊工的责任意识,安排人员现场监察。焊工在施焊前,需对层间清理情况进行自检,确保无焊渣、飞溅等缺陷后方能进行施焊。(2)根部焊缝在打底清根后增加渗透检验,确保清根彻底。

5.3 对产生未熔合缺陷问题的改进措施

(1)针对由于坡口间隙较小,手弧焊打底焊时坡口根部较窄,焊条不能完全深入坡口根部的问题,更改筒体与法兰的焊接坡口型式,增大坡口根部尺寸,内侧坡由单U型的坡口改为U型坡口。具体的坡口型式见图3。同时更改打底焊焊条直径,采用φ3.2的焊条进行打底焊。

(2)更改防变形工装,工装外形为与法兰相同内外径,厚度大于法兰,紧贴法兰面,通过在内侧和外侧用连接板焊接对工装和法兰进行固定。方便组对定位,避免工装与焊接位置干涉,避免焊工施焊时对施焊视角的遮挡。具体工装型式见图4。

5.4 对产生裂纹缺陷问题的改进措施

(1)在筒体与法兰整圈焊缝布置足够数量的火焰加热点(见图5),并加大每个加热点的加热力度,在每个加热点放置包括一个火焰喷枪,和一个弧形多孔的加热喷管,同时缓慢转动筒体,确保焊缝均匀加热,火焰加热区域偏向法兰侧,确保筒体与法兰的温度都能够达到预热要求。后热处理后对焊缝加保温棉进行缓冷至室温(见6)。(2)焊缝经目视检测合格后立即对焊缝进行后热处理,并在后热处理前保证焊缝及其周边150mm范围内的温度不低于层间温度。(3)焊接过程中随时监控预热温度,根据实际情况调整火焰大小。

6 验证

按照上述的改进措施升版了焊接数据包和相关工序文件,并成立了检查小组对现场进行监控。同时派驻技术人员在现场,对焊接这一重要环节进行现场技术指导。

下部围筒按照改进后的措施进行焊接和加工,对焊接中间过程实施监督和必要的检测,有效地解决了焊缝气孔、未熔合、夹渣、裂纹等缺陷,目前下围筒已顺利完成焊接和热处理,且热处理前后渗透、超声探伤合格(见表2),并已圆满完成载荷试验。

7 结束语

通过对上部围筒焊接缺陷进行分析,找出产生缺陷的原因,从工艺方面有针对性制定了改进措施,有效的避免了焊縫缺陷的产生。下围筒的一次性焊接合格为后续两个核电机组的围筒组件的焊接奠定了基础,更能有效保证项目的整体供货进度。

参考文献:

[1]周振丰.焊接冶金学(金属的焊接性)[M].机械工业出版社,1996.

[2]张文钺.焊接冶金学(基本原理)[M].机械工业出版社,2012.