热力电厂烟囱钢内筒整体提升安装施工技术探讨

2019-02-27谭镜潮

谭镜潮

(广州市第四建筑工程有限公司 广州510220)

1 工程概况

广州市第四资源热力电厂(原番禺区生活垃圾焚烧发电厂)有三管式烟囱,承重外筒为钢筋混凝土筒体结构,排烟内筒为竖向自承重钢内筒结构。基础采用冲孔灌注桩+钢筋混凝土筏板结构形式。基础底标高-7.5 m,筏板平面尺寸为11 m×11 m,厚2 m,混凝土等级为C35。混凝土外筒平面尺寸为9 m×9 m方形结构,89.7 m高,剪力墙30 m以下厚度为400 mm,30~60 m厚度为350 mm,60 m以上厚度为300 mm,混凝土等级均为C35。筒内共有11层C35混凝土平台。

本烟囱钢内筒的结构采用3个直径2.2 m自承重钢内筒,全高84.65 m,5.35~60.0 m内筒壁厚14 mm,60.0~90.0 m内筒壁厚12 mm,30.0 m标高以下内筒筒身钢板材质为Q345B钢、30.0~80.0 m标高为Q235B钢板、80.0 m标高以上为OOCr17ni14Mo2(316L)不锈钢,钢内筒内表面防腐采用OM5防腐涂料做法,钢内筒外表面保温采用90 mm厚无碱超细玻璃棉,外包0.7 mm外护铝板。

从质量、工期、效益等因素综合考虑,结合烟囱结构自身特点,本工程采用倒装法吊装烟囱钢内筒,在烟囱外筒体顶部安装动力装置,将钢内筒标准节从下往上逐节焊接提升完成所有钢内筒的吊装工作。

2 施工原理

高耸筒体内钢筒整体提升安装施工技术是在以往钢内筒吊装倒装法施工技术基础上改进后形成的施工技术[1-3],用于结构形式为混凝土外筒+钢内筒的内筒吊装施工。施工浇筑完成钢筋混凝土外筒体,在外筒体顶部提前预留放置吊装钢内筒用钢架的槽,利用塔吊将制作钢内筒吊装钢架的工字钢梁运往外筒顶部,将工字钢按照设计要求放置于外筒预留槽内,将所有工字钢梁连接为一体形成整个吊装钢架,从而将整个吊装钢架与外筒壁连接成一体,将用于吊装钢内筒用的动力设备吊至外筒顶部安装于钢架上,最后完成整个钢混结构体钢内筒的吊装工作。

3 施工过程控制及技术要求

3.1 施工工艺流程

钢内筒标准节现场集中制作备料、卷制标准节、楼层内钢导轨制作安装→搭设外筒壁吊装洞口处脚手架运输平台→顶层工字钢梁吊装至外筒顶定位与焊接→动力装置构配件安装及试验→逐节运入钢内筒标准节并与已提升内筒焊接→完成一个钢内筒后按照以上方法进行下个钢内筒的焊接吊装→所有钢内筒吊装完成→拆除外筒体顶层吊装支撑架→清理现场。

3.2 技术要点

⑴ⅨⅩⅪ顶部吊装钢架承受整个钢内筒筒身重量,是整个钢内筒吊装施工过程中受力最大部位,需进行详细设计计算,采用软件对外筒体顶部吊装钢架进行设计[3],选择满足受力要求且经济合理的工字钢构配件。

⑵吊装钢架与外筒壁连接处的节点是钢内筒吊装过程中受力的关键点,需进行处理,为防止此节点局部压应力过大造成的吊装钢架内力重分布,在此节点底部提前预埋L形钢[4-6]。

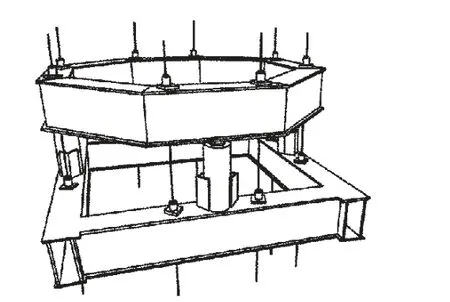

⑶吊装动力装置包括下部的口字形支撑架、中部的千斤顶及上部的八边形环梁,动力装置图如图1所示。

图1 动力装置示意图Fig.1 schematic Diagram of Powerplant

⑷千斤顶采用电动液压油泵系统顶升,油路布置合理,每根油路油压相同,保证千斤顶顶升同步。

⑸钢内筒标准节与已吊装筒身的焊接要做到,焊接上的标准节与上部筒身垂直,可用3个焊工分三段焊接标准节,焊接方向统一为顺时针方向,对于不同材料的标准节与已吊装筒身的焊接要根据实际情况采用焊接方法,例如普通钢材焊接可采用手工焊及CO2保护焊,而对于普通钢材与不锈钢材的焊接采用氩弧焊打底、CO2保护焊盖面。

⑹钢内筒除锈防腐喷漆应在制作标准节阶段进行,每个卷制好的标准节应及时做好除锈防腐喷漆,防止卷制好的标准节在施工现场发生锈蚀,同时也可减少钢内筒吊装完成后除锈防腐喷漆工作。

⑺在外筒体底部标准节运输焊接施工平台上部楼板设置四个手动葫芦,主要作用为,若运入的钢内筒标准节已提升钢内筒身无法垂直对正时,可用电动葫芦微调标准节,使标准节与上部已提升筒身对正,从而使后续焊接工作顺利进行。

⑻对于外筒体顶部吊装钢架,应用有限元分析软件提前复核受力情况,随时监控吊装钢架竖向位移及整个钢架受力变形情况[7-8]。

⑼合理组织劳动力,保证所有工序有序进行。

3.3 施工过程

⑴卷制钢内筒标准节,采用对称三轴卷板机卷制钢内筒,严格采用快速进给法和多次进给法滚弯,由于钢板冷加工时会回弹,卷圆时必须施加一定的过卷量,在达到所需的过卷量后,还应来回多卷几次。卷弯过程中,不断用样板检验弯板弧度是否满足要求。如图2所示。

图2 卷制完成的标准节Fig.2 Rolled Standard Section

⑵在外筒体顶部预留槽内放置工字钢梁,将工字钢梁焊接成吊装钢架,工字钢梁与外筒壁连接处节点采取防止局部压应力过大的措施。图3所示。

图3 在预留槽内放置工字钢梁Fig.3 Placing I-shaped Steel Beams in Reserved Tanks

⑶将钢架与外筒壁连接节点用混凝土填实,如图4所示。

图4 节点填实Fig.4 Node Filling

⑷安装动力装置及油路,穿钢丝横,将动力装置的口字形支撑梁与吊装钢架焊接连接在一起。如图5、图6所示。

⑸将钢内筒标准节运入外筒体底部吊装施工楼层,标准节运输采用塔吊,塔吊将标准节运入外筒体预留洞口处搭设的导轨上,通过导轨运入指定地点竖起摆正,调整标准节,使标准节接口与已吊装钢内筒接口对正。如图7所示。

图5 安装上部八边形环梁、钢丝绳穿入动力设备Fig.5 Install Upper Eight Edge Ring Beam and Penetrate Wre Rope to Powerplant

图6 安装液压油泵及油管Fig.6 Install Hydraulic Oil Pump and Tubing

图7 通过导轨将标准节水平运入施工楼层Fig.7 Guide the Standard Section into the Construction Floor through the Guide Rail

⑹焊接标准节于已提升钢内筒筒身,整个圆形对接焊缝分三段进行焊接,由三个焊接工人同时焊接,顺时针方向行进。如图8所示。

⑺焊接完一个标准节后,动力装置提升,将已对接焊好的标准节向上升起,腾出下个标准节焊接施工的空间,按照上面步骤所述方法继续运入标准节,与已提升好的钢内筒筒身对正焊接,逐一完成所有标准节与已提升钢内筒筒身的对接。如图9所示。

图9 动力装置将已对接焊接好的标准节提升Fig.9 The Power Plant Improves the Standard Section That Has Been Butt Welded

⑻按照以上方法逐步将标准节焊接到已提升钢内筒筒身上,焊接拼接完成整个钢内筒。如图10所示。

⑼吊装完所有钢内筒后,将动力装置及吊装钢架拆解用塔吊运送至地面。

图10 吊装完成整个钢内筒Fig.10 Hoisting the Entire Steel Inner Tube

4 主要设备(见表1)

为满足施工需要,采用50t千斤顶作为顶升动力源。钢绞线根据设计需要采用φ24.5钢绞线。所有设备在方案制定后加紧定制,以免拖延施工工期。

表1 主要设备Tab.1 Major Equipment

5 质量控制

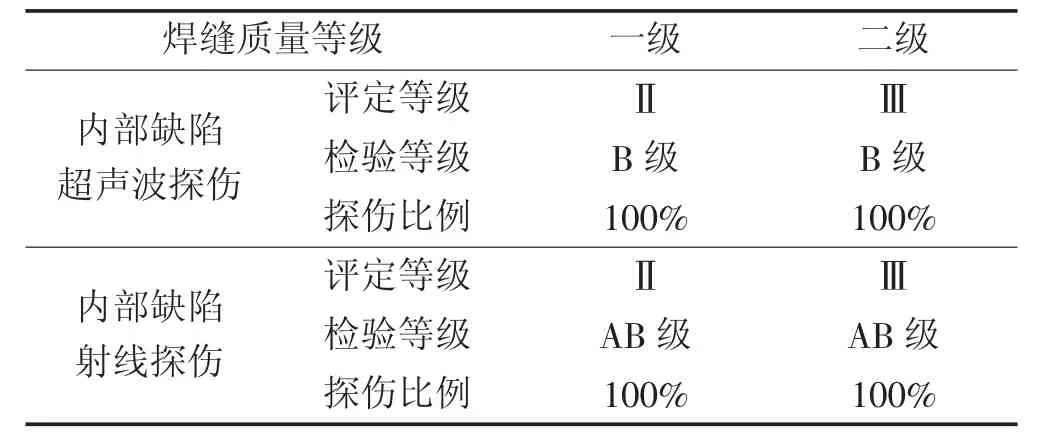

钢内筒标准节对接焊缝、钢内筒护板与筒身焊缝、楼板上加劲肋与钢内筒筒身焊缝外观质量需满足表2要求。

表2 焊缝质量等级及缺陷分级Tab.2 Weld Quality Grade and Defect Classification

6 安全措施

⑴对操作工、起重工、电工、架工、焊工等特殊工种进行理论和实际操作考试,并持证上岗。推行“安全施工日志”制度,加强安全交底的针对性和施工过程中的“一对一”结伴监护。

⑵在油库及易燃、易爆物品仓库等易燃、易爆场所严禁吸烟,设“严禁烟火”的明显标志,并采取相应的防火措施。

⑶高处作业必须系好安全带,安全带应挂在上方的牢固可靠处;高处作业人员应衣着灵便,吊装作业的危险区设围栏及严禁靠近的警告牌,危险区内严禁人员逗留或通行。

⑷油漆的贮存应设专库分类存放,库门外应有醒目的标志牌,如“化工油漆库”注意防火等字样。并配备相应的消防设施和器材等。贮存和调配油漆时现场应注意通风良好,严禁烟火。

⑸用电电源应集中装设,安装漏电保护器,导线严禁沿地面敷设,照明及转运设备应设置安全防护罩。

⑹千斤顶应设置竖直,并用钢板垫平。千斤顶必须与荷重面垂直,液压顶升时,对于涉及的楼板设专人监护,防止楼板与已经安装的钢平台顶撞,及时检查钢内筒与导向轮的位置,发现问题及时汇报解决。

⑺吊装钢架应设置避雷针等避雷设备,避雷针必须接地,遇到大雨及六级以上风,停止施工作业,并且要对吊装钢架上设备做好保护。

⑻夜间施工要有足够照明,尤其在人员上下及运输通道设置固定照明设备。

7 结语

在广州市第四资源热力电厂项目应用,经初步核算分析,采用液压法提升钢烟囱其费用为88.36万元,需时75 d;使用该新工艺后实际费用为48.12万元,用时56 d。节省施工成本40.24万元、缩短工期19 d。

7.1 设备创新性

改进倒装法动力提升设备,动力提升设备包括口字形支撑梁、千斤顶及八边形环梁,吊装钢丝绳不直接连接千斤顶,而是穿过环梁及口字形支撑梁与钢内筒筒体连接,所有钢丝绳随顶部环梁一起提升,避免了筒体提升过程中较大歪斜,提升装置整体性很强,所有装置设备制作安装简单。

7.2 施工质量高

主要施工作业焊接的场地在烟囱外筒底部楼层,人员操作容易,焊接拼接的钢内筒质量高。

7.3 缩短工期、经济效益明显

整个施工过程向上提升钢内筒筒体然后在下部放标准节与已提升钢内筒筒体焊接拼接,提升与运输同步进行,缩短施工工期,经济效益明显。

7.4 施工条件限制小,施工过程安全、环保

施工工程大部分焊接在钢筋混凝土外筒内进行,现场钢内筒标准节卷制及运输场地要求少,外筒体顶部吊装钢架经详细设计,安全可靠,对钢筋混凝土外筒体周边环境环境污染小。