丘陵山地拖拉机电液悬挂系统的设计与仿真分析

2019-02-27冯贻江蒋荣聪彭秀英荆宝德

蒋 俊, 张 建, 冯贻江, 蒋荣聪, 彭秀英, 荆宝德

(1.浙江高宇液压机电有限公司,浙江 临海 317000;2.浙江师范大学 工学院,浙江 金华 321004)

0 引 言

在农机作业过程中,拖拉机需通过液压悬挂系统来实现对耕种深度的调节.而为了实现拖拉机作业深度的均匀性,目前悬挂系统控制方式有机械阻力控制、位置控制和综合控制3种,而使用最多的是机械阻力控制方式[1-3].机械阻力控制方式主要是驾驶员通过选择“力调节”和“位置调节”方式来操作手柄的位置,使得机械式阻力位置调节装置能够实现农机具位置/阻力的调节.但是在作业过程中,经常会碰到地形起伏,田埂、树根等短期地形突变及阻力突变等情况,造成农机具上下起伏,最终影响农机作业的水平.随着电子技术、信息化技术和传感器技术的发展,拖拉机液压悬挂系统正逐步采用电液控制.电液控制系统通过各个传感器检测的信号,调节左右悬挂油缸的伸缩量,实现配套农机具耕作动力、耕作深度的自动调节[4-6].

目前国内拖拉机的电控液压悬挂系统只对悬挂系统的耕作深度进行开环调节,只能适用于地势较平坦的地形.当拖拉机在丘陵、山地作业时,由于耕地坡度较大,拖拉机就很难自动调节并完成耕种任务,所以还需要设计适用于丘陵山地的拖拉机电控液压悬挂系统[7-8].

针对上述问题,笔者设计了一种对丘陵山地适应性强、且能保证配套农机具在丘陵山地高质量作业的电控液压悬挂系统,本文将侧重讲述液压系统部分的设计.

1 系统的设计要求

悬挂液压系统是农机设计的关键,也是农机作业得以准确实现的保证,为了能够完成拖拉机对丘陵地形的自适应,该坡地自适应悬挂液压系统需要具备以下要求:

1)能够完成基本工作需求.悬挂系统的2个提升油缸能够完成举升、下降、浮动3个基本动作.

2)准确性.在快速下降时,悬挂机构与地面接触前,机构能够快速下降;为了能够根据地形准确调整农具作业的深度,系统需要在与地面接触后及油缸举升时,它的执行机构能够准确运动到目标位置而不受外负载压力的影响,具有对丘陵坡地的高度适应性,保证配套农机具在丘陵山地的高质量作业.

3)自动化、智能化.悬挂系统应具有自动化的控制手段及自我调整功能,实现配套农机具对耕作阻力、耕作姿势(高度及角度)的自适应调节.

4)低能耗.随着全球能源的趋紧,人们的环境保护意识日趋增强,节能环保是每台机器必要的设计理念.

2 液压系统的设计

液压系统是农机设计的关键,也是农机准确完成工作的保证.根据系统的设计要求,悬挂液压系统要能够实现快速下行,并且举升下降也能够准确定位,以保证油缸位移不受负载压力影响,多个执行机构能够同时动作且彼此不受影响.

2.1 液压系统回路的设计

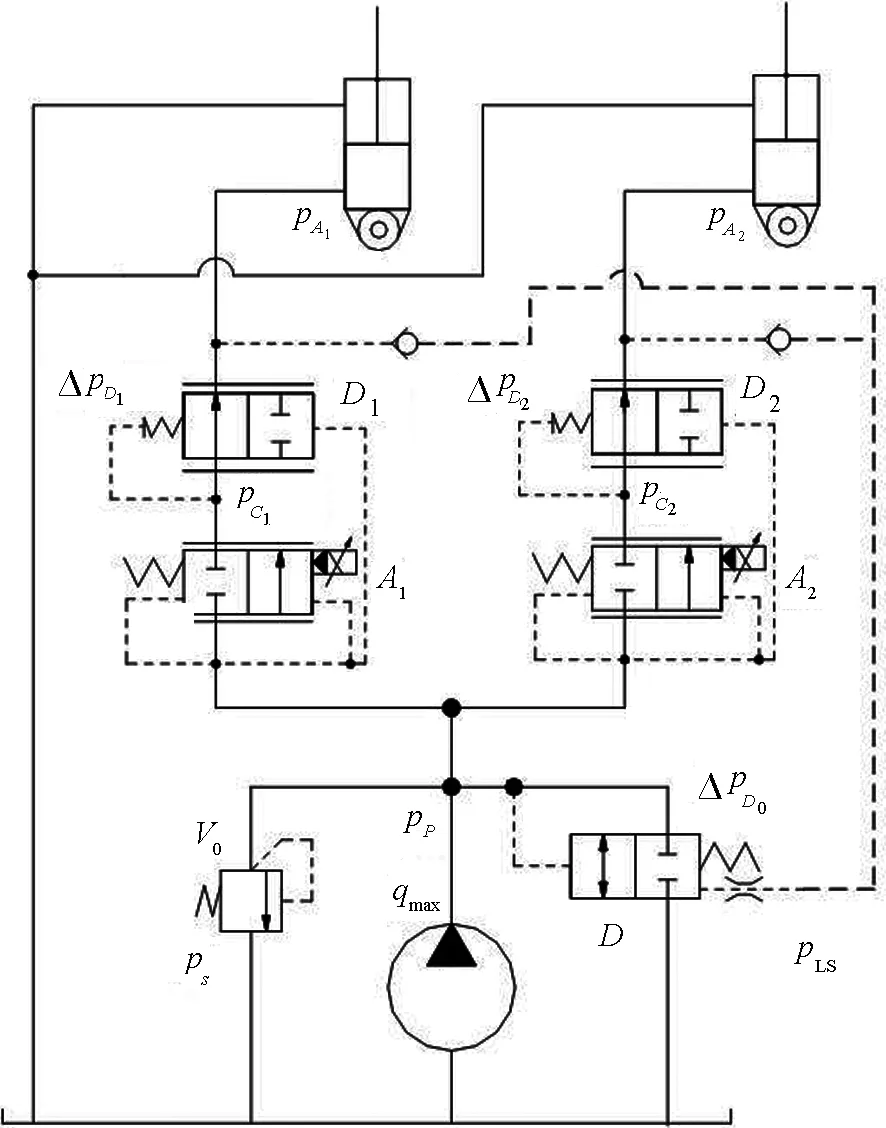

为了实现上述要求,设计时主要采用定流量负载敏感回路.图1即为定流量负载敏感回路的原理图,图2是它的压降图.具体思路如下:

图1 定流量负载敏感回路原理图

1)定量泵作为液压源在泵出口处有一旁路接的主定差阀D0,设定弹簧预紧力为ΔPD0.

2)负载信号压力为PLS.如果换向阀在初始位置,那么PLS就是ΔPD0的压力;如果换向阀在工作位,那么PLS就是负载口PA1或者PA2的压力.

3)在换向阀后接有定差减压阀D1,D2,通过调节阀D1,D2的阀口大小,维持换向阀前后压差ΔP=Pp-Pci(i=1,2)为恒定,因此,通过换向阀的流量只取决于其阀口的面积,而与负载压力无关.

图2 定流量负载敏感回路压降图

4)当换向阀在初始位时,PLS等于ΔPD0的压力,因为换向阀此时关闭,所以,泵流量全部经过旁路阀D0回到油箱;

5)各换向阀的反馈信号压力PLS经过单向阀,选出最高负载信号压力PLS,作用在主定压差阀D0,调节节流口大小,维持泵出口压力Pp比负载最高压力PLS高ΔPD0,并将泵多余流量卸荷回油箱.

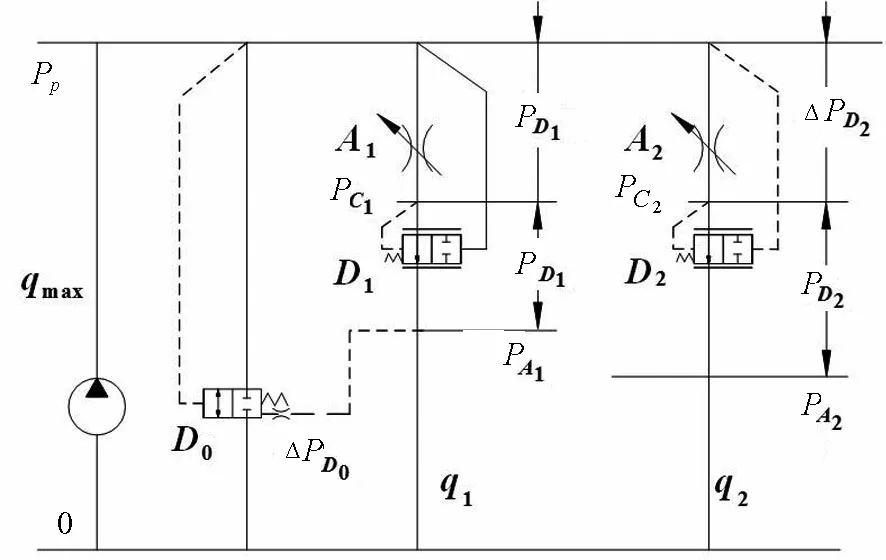

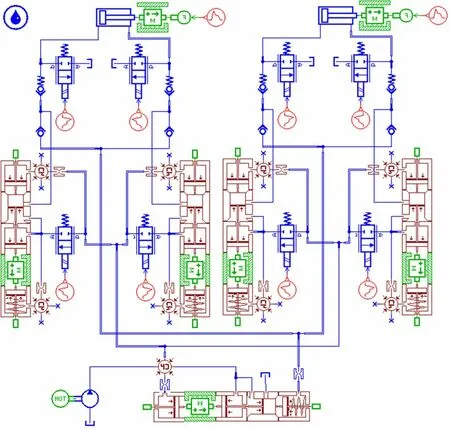

根据上述设计思路及原理,结合悬挂系统实际工况,在提升及下降时都要准确控制油缸位置,最终悬挂液压系统如图3所示.

2.2 液压系统的运行

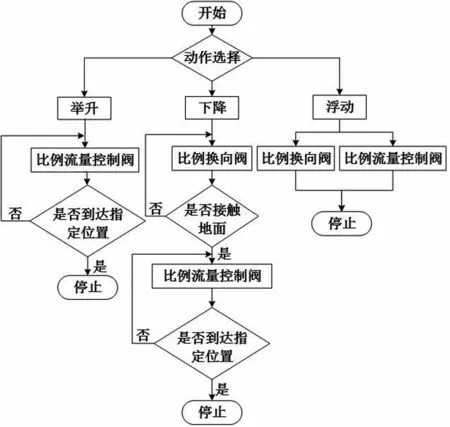

该悬挂系统主要完成举升、下降、浮动3个基本动作;其次,根据运动状态,系统调节不同的液压阀,控制油缸运动.系统整体运行流程如图4所示.

2.2.1 油缸举升

比例流量控制阀的电磁铁得电,并根据油缸位移反馈信号调节阀口开度,泵出口的油液依次经比例流量控制阀、单向阀,到达举升油缸大腔,推动油缸伸出,当油缸运动到指定位移时,位移传感器反馈信号控制比例流量控制阀关闭,油缸运动停止,运动过程中的泵多余油液经主定压差阀卸荷回油箱;比例换向阀电磁铁得电,工作在图3中的右位,液压缸小腔油液经比例换向阀回到油箱.

2.2.2 油缸下降

1)在农具与地面接触之前,比例换向阀的电磁铁调节比例阀的开口大小,控制油缸下降速度与位移,此时,比例流量控制阀的电磁铁工作在最大控制电流,阀口全开,泵出口油液经比例流量控制阀、单向阀进入提升油缸小腔,大腔油液经比例换向阀回到油箱.

1.液压齿轮泵;2.吸油过滤器;3.液位液温计;4.恒流阀;5.主定压差阀;6,7,22,23,24.比例流量控制阀;8,9,13,14,16,17,20,21.单向阀;10,12,15,19.比例换向阀;11.右提升油缸;18.左提升油缸;24.溢流阀;25.电磁换向阀;26.高压过滤器

图4 悬挂液压系统运动流程图

2)当农具与地面接触后,比例换向阀的电磁铁工作在最大控制电流上,阀口全开,此时,比例流量控制阀的电磁铁根据油缸位移反馈信号,调节比例阀阀口大小,进而控制油缸运动位移及速度,在运动过程中的泵多余油液经主定压差阀卸荷回油箱.当油缸运动结束后,所有电磁铁失电,油缸负载压力经恒流阀卸荷,泵出口油液经3位四通电磁换向阀的中位卸荷回油箱.

2.2.3 油缸浮动

当油缸大小的比例换向阀同时得电时,2个阀都工作在图3中的右位,此时油缸大腔与小腔接通,系统工作在浮动状态.

2.3 液压系统的优点

1)油缸速度位移控制精确.油缸举升工况时,通过控制比例流量控制阀的输入信号,实现油缸运动速度位移的精确控制,同时油缸运动速度不受工作负载压力的影响;油缸下降工况时,通过比例换向阀精确控制油缸下降速度与位移.

2)油缸可复合动作.4个比例流量控制阀进油口为并联,通过调节各比例流量控制阀的阀口大小,可使多个油缸同时工作,完成复合动作,不受负载压力的影响.

3)低压卸荷.在油缸完成运动后,主定压差阀弹簧腔的油液通过恒流阀回油箱,使得系统油液通过主定压差阀低压卸荷,使系统更加节能.

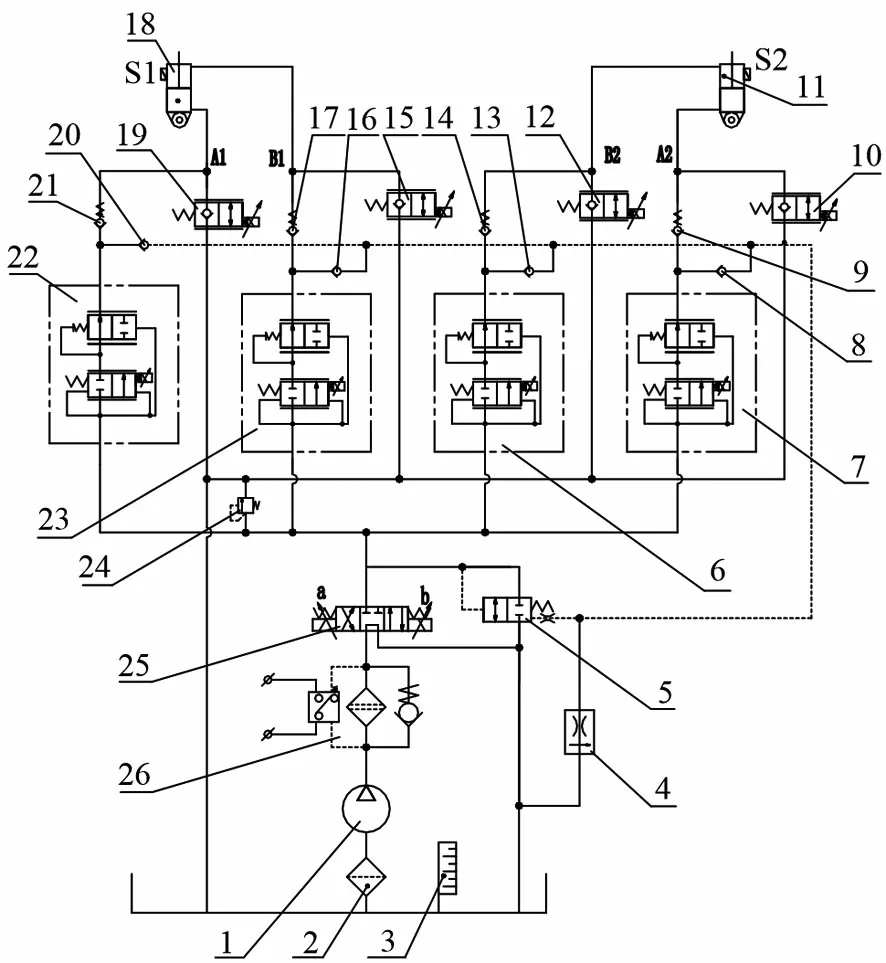

3 控制系统的仿真

为研究电液悬挂液压系统的工作特性,使用AMESim软件建立了该液压系统的计算模型.对图3所示的液压系统来说,其多数液压元件都可以从AMESim软件液压库中选取,但默认液压模型无法设定阀开口面积及弹簧参数,这将会影响流量的分配关系,所以利用HCD(hydraulic component design)库搭建比例流量阀、主定压差阀的模型.其他机械元件从mechanical库中选用,电磁阀均采用信号库中的时序信号来实现控制.所建立的液压系统仿真模型如图5所示.

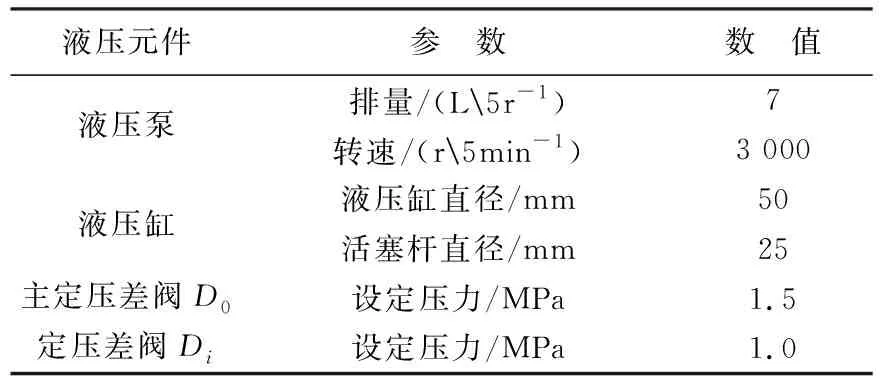

在仿真模式(simulation mode)下进行时域分析,主要元件参数的设置如表1所示.

设定左提升油缸负载5 MPa,右提升油缸负载10 MPa,同时让控制提升的比例流量阀从第2秒开始,在10 s内从关闭开启到最大,计算系统的工作特性如图6所示.

从图6(a)可以看出,在左侧油缸负载5 MPa、右提升油缸负载10 MPa的情况下,当比例流量阀逐渐开启时,2个液压缸的位移基本相同,左提升油缸运动到427 mm时,右提升油缸位移419 mm,相差8 mm.所以,油缸运动基本不受外负载影响.由图6(b)可看出,主定压差阀流量随着比例流量阀的开启而逐渐减小,当比例流量阀全开时,主定压差阀刚好全关,定量泵流量全部供给油缸,此时无旁路卸荷;当运动结束时,比例流量阀关闭,主定压差阀流量又回到最大值20 L/min.

图5 悬挂液压系统仿真模型

表1 系统主要元件仿真参数

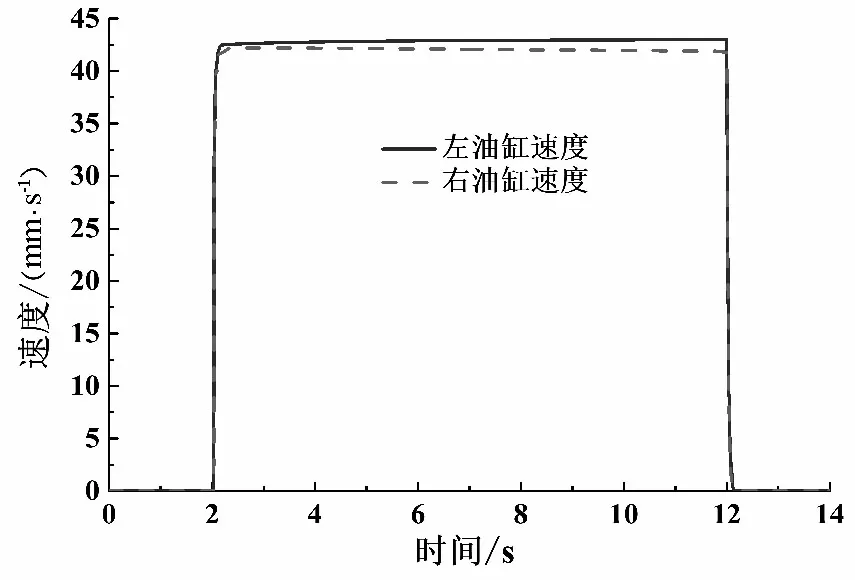

设定比例流量阀开口一定,左侧油缸负载从第2秒开始,在10 s内从0增大到5 MPa,右侧油缸负载从第2秒开始,在10 s内从0增大到10 MPa,计算系统的工作特性,如图7所示.

图7(a)为两油缸的运动速度曲线.由图7(a)知,在比例流量阀开口一定时,油缸外负载逐渐增加,两油缸负载不同;油缸运动速度基本保持恒定,而左右油缸压力随着其负载变化;在2~12 s时,左提升油缸平均速度为41 mm/s,右提升油缸平均速度为42 mm/s,二者基本一致.图7(b)为主定压差阀的旁路卸荷流量.由图7(b)知,随着负载的增加,旁路卸荷流量并没有增加,维持在10 L/min左右,保证了定量泵在向执行油缸提供流量时不随负载变化.

(a)油缸位移曲线 (b)主定压差阀旁路卸荷流量曲线

(a)油缸位移曲线 (b)主定压差阀旁路卸荷流量曲线

4 结 论

本文从农机在作业时的基本要求出发,设计了定流量负载敏感型的悬挂液压系统,分析了其运行机理与控制方法.并通过AMESim软件搭建了系统的仿真模型,在定负载与变负载工况下对悬挂液压系统特性进行了计算分析.结果表明,悬挂左右油缸的位移及流量曲线均满足设计预期,该系统基本满足农机的工作要求,可以不受外负载变化影响情况下实现2个油缸的复合动作,其速度误差与位移误差在5%以内.同时系统压力为负载压力与定压差阀压力之和,系统压力随负载的大小而变化.因此,该电液悬挂系统在使用过程中大大降低悬挂系统消耗的发动机功率,具有很好的推广应用价值.