关于弹簧加压摇架实施无压力差纺纱的探讨

2019-02-26吴永升

李 敬,吴永升

(中国纺织机械协会,北京 100028)

0 引言

我国已约有1.2亿枚环锭纺纱锭投入生产,因弹簧加压摇架间工作压力差导致成纱质量欠佳和电能、制造胶管的橡胶资源耗量增加的问题不可小视,为此,探讨在不停产的情况下,消除摇架间的工作压力差值是一个具有实际意义的课题。

当粗纱机或棉纺环锭细纱机上所用牵伸加压摇架的前胶辊直径相同时,摇架间压力差自然消失。根据这一工作原理,“无压力差纺纱之新法”改变摇架和胶辊的使用方法、改变胶辊的供应方法,将常规纺纱车间过渡为无压力差纺纱车间,达到不停产、不投资,成纱质量提高并达到一致,并且消除多耗的电能、降低橡胶耗用量,同时保证其它效益,从而迎头赶上气动加压摇架的主要功能。

1 摇架的使用现状与问题

我国1.2亿枚纱锭配置6000万套牵伸加压摇架,每一套传统的棉纺环锭细纱机摇架使用外径为28 mm,27 mm,26 mm和25 mm的4种胶辊,粗纱机使用外径为31 mm,30 mm,29 mm和28 mm的4种胶辊,使用胶辊总数约为2亿只[1]。

棉纺粗纱机上使用的摇架分为气动加压摇架和弹簧加压摇架,而棉纺环锭细纱机使用的摇架分为弹簧加压摇架、板簧加压摇架、气动加压摇架等,其中弹簧加压摇架的使用量约占75%,这些弹簧加压摇架的适应性能和实用性能良好,是粗纱机、细纱机摇架中的上品。

由于粗纱车间和细纱车间的摇架都使用4种直径的胶辊,以致摇架的牵伸加压系统前、后胶辊的工作压力随着胶辊直径的大小有所差异。全车间的摇架前、后胶辊各有4种压力值同时使用,摇架之间的工作压力差由此产生。

前胶辊工作压力值是探讨的重点,例如,用于棉纺车间的4套细纱机弹簧加压摇架,其前握爪分别使用直径为28 mm,27 mm,26 mm,25 mm的胶辊,则这4套摇架的牵伸加压系统前胶辊的工作压力分别为100 N,90 N,80 N和70 N,4套摇架前胶辊间明显存在着30 N,20 N和10 N的压力差值(压力差值之和为60 N)。其中,直径为25 mm胶辊的工作压力为70 N,为细纱纺棉时最小的工作压力,也是细纱机弹簧加压摇架原设计的基本值。

又如,用于棉纺的4套粗纱摇架,前握爪各装入直径为31 mm,30 mm,29 mm,28 mm的胶辊,则这4套摇架牵伸加压系统前胶辊的工作压力分别为200.0 N,187.5 N,175.0 N,162.5 N。4套摇架间明显存在37.5 N,25.0 N,12.5 N的工作压力差值(压力差值之和为75.0 N)。其中,直径为28 mm胶辊的工作压力为162.5 N,是棉纺工艺所要求的最小工作压力值。

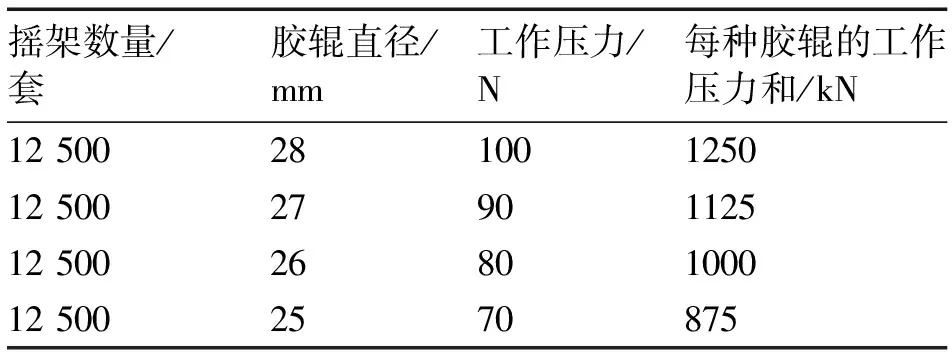

以10万锭的棉纺细纱车间为例,摇架使用情况见表1。

如果全车间胶辊直径都为25 mm,则全车间的工作压力总和为3500kN,比用4种直径胶辊的车间减少750 kN,这750 kN是多余的、有害的,既不利于全车间成纱质量,又增加了纺机前下罗拉传动前上罗拉胶辊的功率,增加电耗。

表1 10万锭细纱车间摇架使用现状

摇架数量/套胶辊直径/mm工作压力/N每种胶辊的工作压力和/kN12 50028100125012 5002790112512 5002680100012 5002570875

虽然在SKFPK225系列弹簧加压摇架使用说明中[2],告知摇架间的压力差很小、对成纱质量的影响也很小,但是,提高成纱质量、减少耗电、减少胶管消耗的问题仍凸显出来;为此,有些纺纱厂为提高成纱质量已弃用直径为27 mm及以下的胶辊,采用直径为30 mm,28 mm的胶辊,压力差为20 N。

实现无压力差纺纱时,摇架牵伸加压系统前胶辊的工作压力值下降30 N,则前加压弹簧的工作压力下降30×1.6/1=48 N,可缓解加压弹簧力的衰减、延长弹簧的寿命(1.6︰1是杠杆比);节假日长时间停机后,再开机生产时的断头率也会下降,为此,必须找到消除弹簧加压摇架使用4种直径胶辊而产生的工作压力差值的方法。

2 新型加压摇架

在20世纪中期,SKF在PK225系列弹簧加压摇架基础上,将牵伸加压系统前胶辊的加压方式改进为弹簧与气压混合加压的PK2251系列细纱加压摇架,目的就是要将摇架牵伸加压系统前胶辊工作压力减小并取得一致,还能集中调压。这一摇架投入的时间不长,被SKFPK3025型气动加压摇架取代。气动加压摇架是无压力差纺纱的摇架,摇架之间的工作压力差被消除,也能按纺纱工艺要求的工作压力值来调整气压,全细纱车间摇架前、中、后胶辊的工作压力值达到一致、成纱质量一致,但是因为售价昂贵,难于扩大使用。

21世纪,有PK2600SE系列和PK2025+系列两种弹簧加压摇架问世[3-4],它们借减小弹簧摇架的档压值来减小摇架间的工作压力差值,可见国外早已重视弹簧加压摇架之间的工作压力差值,以及随着胶辊外径因磨砺变小而影响成纱质量的问题。

20世纪后期,我国也开发了气动加压摇架,使用量较多。进入21世纪,已有2种国产摇架投入使用,一是常州市同和纺织机械制造有限公司制造的BYJ-145型板簧加压摇架[5],共有4档工作压力值:130 N,150 N,170 N,190 N,使用直径为28 mm,27 mm,26 mm,25 mm的胶辊,摇架之间的压力差值为:5 N,10 N,15 N,合计为30 N,比YJ系列细纱摇架减少50%;二是常德经纬摇架科技有限公司制造的YJ200系列和YJ210系列弹簧加压摇架[6],2种摇架牵伸加压系统前胶辊工作压力值各有2个规格,均为:60 N,100 N,140 N,180 N和110 N,150 N,190 N,230 N,档差为40 N,摇架之间的压力差值为10 N,20 N,30 N,合计为60 N,仍采用了YJ2系列摇架的参数,有一定的优点,但摇架之间的工作压力差值所导致的诸多问题仍未改善。

3 无压力差纺纱方法

为使常规纺纱过渡到“无压力差纺纱”,本着“细纱车间所用摇架的牵伸加压系统中,前胶辊直径相同时则摇架间工作压力差值自然消失”的原理,提出如下4种方法供各纺纱厂研究、参考。

3.1 胶辊的使用方法

加强纺纱厂胶辊间的生产管理,改变4种胶辊的使用方法,减少或消除摇架间的工作压力差值。

3.1.1胶辊制作与更换法

a) 胶辊间在制作胶辊时,应该将直径为25 mm,26 mm的胶辊与直径为27 mm,28 mm的胶辊分隔储存,不可混淆。

b) 更换胶辊时,应将直径为25 mm,26 mm的胶辊作为摇架的前胶辊;将直径为27 mm,28 mm的胶辊作为摇架的后胶辊。

生产后的综合效益将大有改善:① 摇架间工作压力差值减到10 N,成纱质量大大提升;② 4摇架前胶辊工作压力之和,由340 N下降为300 N,因工作压力差值耗用电量下降66.6%;虽然还存在10 N的工作压力差,但取得的效益已越过PK2600SE和PK2025+两种弹簧加压摇架和BJY-145板簧加压摇架;③ 前胶辊工作压力减小20 N及30 N,加压弹簧工作力减少32 N或48 N,弹簧的使用寿命延长,节假日长时间停机再开机时的断头率下降。

相应的粗纱车间也按上述方法处理。

3.1.2细纱车间胶辊直径分区无压力差纺纱法

在3.1.1基础上,将棉纺细纱车间机台等分为φ25 mm胶辊区、φ26 mm胶辊区,即直径为25 mm胶辊全用于“φ25 mm胶辊区”内摇架的前握爪;而直径为26 mm胶辊则用于“φ26 mm胶辊区”内摇架的前握爪,且该区内摇架体高度调高0.4 mm;两区摇架的后握爪都使用直径为27 mm或28 mm胶辊,生产的综合效益将进一步提高(见表2)。

表2 胶辊直径分区无压力差纺纱法

棉纺细纱车间常规纺纱分区无压力差纺纱胶辊直径分区/mm不分区25264摇架前胶辊直径/mm25,26,27,2825264摇架后胶辊直径/mm25,26,27,2827或2827或284摇架前胶辊工作压力/N70,80,90,10070704摇架前胶辊工作压力差/N10,20,30004摇架前胶辊工作压力和/N340280

粗纱车间也按3.1.2的方法处理,准备工作与3.1.1基本相同,就能获得比3.1.1更好的综合效益:① 摇架间工作压力差值全部消除,成纱质量达到最佳水平;② 4摇架前胶辊工作压力和下降到280 N,工作压力差耗电为0;③ 直径为25 mm,26 mm的胶辊工作压力均为70 N,使用周期进一步延长,停机、更换胶辊次数进一步减少,纱的断头率进一步下降,节假日长时间停机后再开机生产时断头率下降;④ 前胶辊工作压力下降30 N,加压弹簧工作力下降48 N,使用寿命延长。

细纱车间胶辊分区法只能用于棉纺、混纺、化纤纺、集聚纺车间,当细纱车间有多品种纺区时,也应按胶辊直径分区。

加强纺纱厂胶辊间的生产管理工作,应逐步减少胶辊直径规格(仅有26 mm,25 mm两种规格),也能消除摇架间的工作压差值。

3.1.3胶辊直径统一无压力差纺纱法

将直径为25 mm的胶辊装入摇架的前握爪,直径为26 mm的胶辊装入摇架的后握爪,全车间一致达到无压力差纺纱的状态,与使用直径为28 mm,27 mm,26 mm,25 mm胶辊的常规纺纱的结果相比较(见表3)。

相应的粗纱车间也可以按这一方法处理,准备工作与3.1.2相同,应先准备直径为27 mm的新胶管替代直径为29 mm的胶管;待原直径为28 mm,27 mm的胶辊用完后即可利用直径为25 mm的胶辊装入摇架的前握爪、直径为26 mm胶辊装入后握爪,就能获得与3.1.2方法相同的效益,这一方法可应用于所有的细纱车间。

3.1.4前后胶辊直径统一无压力差纺纱法

3.1.3的纺纱法可参照3.1.2胶辊直径分区法,即将φ25 mm胶辊区内摇架前、后握爪都用直径为25mm的胶辊,而φ26mm的胶辊区内摇架前、后握爪都用φ26 mm胶辊,φ26 mm胶辊区内摇架体高度调高0.4 mm,生产的综合效益更好(见表4)。

表3 胶辊直径统一的无压力差纺纱法

棉纺细纱车间常规纺纱胶辊直径统一无压力差纺纱4摇架前胶辊直径/mm4摇架后胶辊直径/mm28,27,26,25同上25,25,25,2526,26,26,26摇架间无压力差4摇架前胶辊工作压力/N100,90,80,7070,70,70,70纺纱工艺要求的最小值4摇架前胶辊工作压力和/N340280-604摇架间工作压力差/N10,20,30004摇架间工作压力差之和/N6000

表4 前后胶辊直径统一无压力差纺纱法

棉纺细纱车间常规纺纱无压力差纺纱胶辊分区ϕ25 mm胶辊区ϕ26 mm胶辊区4摇架前胶辊直径/mm28,27,26,2525264摇架后胶辊直径/mm28,27,26,2525264摇架前胶辊工作压力/N100,90,80,7070704摇架前胶辊工作压力和/N340280

相应的粗纱车间也可以按这一方法处理,准备工作与3.1.3相同,应先准备直径为27 mm的新胶管,待直径为28 mm,27 mm胶辊用完,仅制作直径为26 mm,25 mm两种胶辊供φ25 mm胶辊区和φ26 mm胶辊区使用;直径为25 mm,26 mm胶辊分别用于φ25 mm,φ26 mm胶辊区内摇架的前、后握爪,将直径为26 mm胶辊摇架高度调高0.4 mm。由于后胶辊的使用寿命长于前胶辊,还由于前、后胶辊的直径相同,前、后胶辊可对调使用,前胶辊的工作压力值仍为70 N,胶辊更换周期延长。这一方法只可用于棉纺、混纺、化纤纺、集聚纺。

3.2 注意事项

3.2.1加强胶辊间的生产管理、更换胶辊的督导复检工作,磨好的胶辊应按直径规格分隔储存、明显标记,换下的胶辊也不能混淆。

3.2.2细纱车间纺机总台数如果是奇数,应将等分后多出的一台细纱机列入φ25 mm胶辊区。

3.2.3φ25 mm胶辊区与φ26 mm胶辊区必须设置醒目标记,以防更换胶辊时错装;纺纱厂从领导到车间职工如果已认同弹簧加压摇架的缺陷且决定进行改革时,建议采用上述几种无压力差纺纱方法。

总之,已投产多年的细纱车间和粗纱车间如果选用上述4种方法之一,将使YJ型粗、细纱摇架的缺陷得到弥补,轻而易举地实现无压力差纺纱,获得的综合效益优于PK2600SE和PK2025+两种弹簧加压摇架。

3.3 无压力差纺纱方法的选用指南

3.3.1气动加压摇架是无压力差纺纱摇架,可按原使用方法不做变动;如果仅使用直径为25mm,26 mm的两种胶辊,则气囊的涨缩变形量由原来的1.5 mm下降为0.5 mm,非常有利于延长气囊使用寿命。

3.3.2使用气动加压摇架的细纱车间改用直径为26 mm,25 mm的两种胶辊时,也可采用分区无压力差纺纱法,可将两区内摇架牵伸加压系统前胶辊的工作压力调整一致,并将工作压力值降至纺纱工艺所要求的最小值,如棉纺的最小工作压力值为70 N,既可以提升成纱质量,又可以减少用电量。

3.3.3使用板簧加压摇架或PK2025+弹簧加压摇架、PK2600SE弹簧加压摇架或老式弹簧加压摇架的细纱车间都可应用3.1.4的方法,将细纱车间细纱机总台数平分为φ25 mm胶辊区、φ26 mm胶辊区,φ26 mm胶辊区内摇架体的高度无须调整(也可调整),因其用量较少,两区摇架之间的工作压力差只有5 N或6.25 N,所获得综合效益也很好。

使用上述几种摇架的纺纱厂的粗纱车间也可以采用直径为29 mm,28 mm的两种胶辊的方法,也能获得好的效果。

牵伸加压摇架前胶辊的工作压力是纺纱工艺所要求的最小值。对于细纱而言,棉纺为70 N,混纺为110 N,化纤纺为150 N,集聚纺为190 N;对于粗纱,棉纺为162.5 N,混纺为212.5 N,化纤纺为262.5 N。

纺机前下罗拉的传动功率下降到正常状态。

4 结语

从高速度发展转向高质量增长,是今后国民经济发展的总趋势。提质、增效、节能、降耗,是实现供给侧结构性改革的具体措施。

纺纱牵伸作用是一项系统工程,有摇架、胶辊、上销、下销和罗拉的相互配合,有弹簧加压摇架、气动加压摇架,各种加压形式都存在着工作压力的一致性、稳定性问题,应通过创新不断改进、提高,才能适应纺纱工艺要求。另一方面是纺纱工艺技术以及

企业管理方面的配合,为优化加压方式应提出改进、提高的具体要求及硬件与软件的配合、多管齐下,达到提质、增效、节能、降耗的最终目的。