生活垃圾焚烧烟气再循环率影响因素研究及应用

2019-02-26郭孝武

张 政,郭孝武,周 升

(上海康恒环境股份有限公司,上海 201703)

1 前 言

随着我国垃圾焚烧行业进入快速发展期,NOx是城市生活垃圾焚烧产生的主要污染物之一,其排放对环境和人体健康造成严重的危害。垃圾焚烧烟气中NOx一部分来源于垃圾中含氮有机质的分解转化,另一部分来源空气中的氮在氧化气氛和高温条件下经过一系列的化学反应生成的。随着环保标准的提高和人们环保意识的日益增强,垃圾焚烧过程中产生的污染物必须受到严格的控制[1]。

目前垃圾焚烧NOX的去除主要通过后续的烟气净化系统中选择性催化还原反应(SCR)和选择性非催化还原反应(SNCR)这两种脱硝方法;但无论采用哪种方法,都会消耗一定量的原材料(如尿素或氨水等);但NOX的排放需从源头和燃烧过程中加以控制。采用烟气再循环技术可降低一定量的NOX,减少原材料消耗,同时降低排烟损失,提高经济效益。

2 烟气再循环技术简介

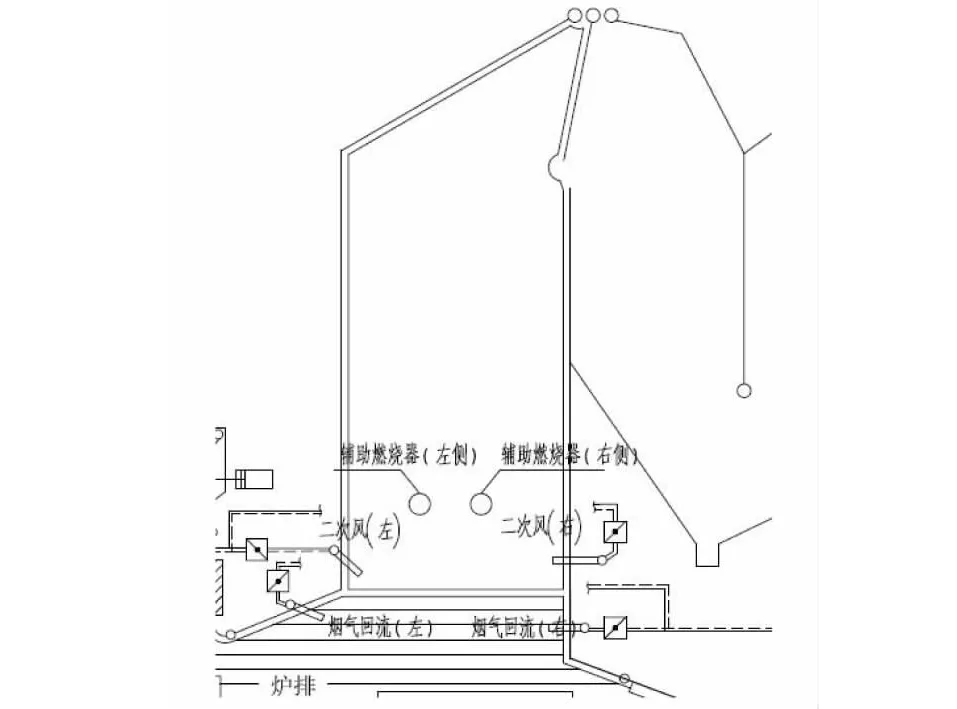

烟气再循环系统工艺流程如图1:在垃圾焚烧系统中,再循环烟气(约150℃)从袋式除尘器和引风机之间管道部位引出,通过循环风机和循环烟气管道引至焚烧炉内。通过焚烧炉上设置的集气集箱和喷嘴,由将循环烟气均匀分配并高速喷入焚烧炉内,与炉内烟气充分扰动、混合,形成还原性氛围。同时,如图2在回流烟气喷嘴上方相应位置处设置二次风喷嘴,引入一定量的二次风,为未完全燃尽产物提供氧气,保证烟气中CO等可燃物的完全燃烧。该系统主要设备包括:循环风机、回流烟气喷嘴、集气集箱、二次风喷嘴以及回流烟气管道及管道上的流量计、烟气挡板、热电偶、压力表、变送器等,各设备的选型参数与设计工况下烟气再循环率有关,需根据实际设计计算进行选型。

图1 烟气再循环工艺流程图Fig.1 Flow chart of flue gas recycling process

图2 二次风喷嘴和循环烟气喷嘴布置示意图Fig.2 Schematic diagram of secondary air nozzle and circulating flue gas nozzle arrangement

烟气再循环的基本原理:因再循环烟气具有含氧量低和温度低的特点,可以起到代替全部或部分二次风的作用;将循环烟气喷入焚烧炉合适部位,可以调节烟气温度,防止炉膛温度过高而产生结焦;同时,在局部形成还原性氛围,从而抑制NOX的生成,降低NOX的排放量。另外,烟气再循环技术可通过降低过量空气系数来提高再循环率,在保证垃圾完全燃烧、燃烬的前提下,尽可能的降低过量空气系数(如降低过量空气系数至1.2~1.4),提高烟气再循环率,可进一步减少NOX的生成[2~4]。

3 烟气再循环率的影响因素

虽然增大烟气再循环率,NOX的排放就会越低,但循环率并不是越高越好,它与垃圾热值、过量空气系数、余热锅炉出口烟气中氧气浓度以及二噁英的控制措施等诸多因素有关。因此,控制合理的循环烟气量就显得尤为重要。下面以单台垃圾处理规模600t/d的焚烧炉为研究对象,来研究垃圾热值、过量空气系数、余热锅炉出口烟气中氧气浓度以及二噁英的控制措施对烟气再循环率的影响。

3.1 二噁英控制措施对烟气再循环率的影响

二噁英是垃圾焚烧过程中产生的主要污染物之一,其生成途径主要跟垃圾特性和燃烧工况有关。合理控制炉内烟气温度、烟气停留时间,可以减少二噁英的生成。

控制二噁英的3T原则即:保证焚烧炉出口烟气的足够温度(Temperature即1T)850~1100℃,又保证烟气在燃烧室内停留足够的时间(Time即2T)二次燃烧室停留时间超过2.0s,以及燃烧过程中较大的扰动(Turbulence即3T),可防止大量的二噁英生成[1]。

循环烟气代替部分或全部二次风进入炉膛,具有调节炉膛温度,与炉内烟气形成强烈扰动,可有效的防止二噁英的生成。但烟气再循环率过大,会导致烟气在炉内无法达到850℃以上,停留2s的要求。下面通过数值模式和设计计算来说明二噁英的控制措施对烟气再循环率的影响。

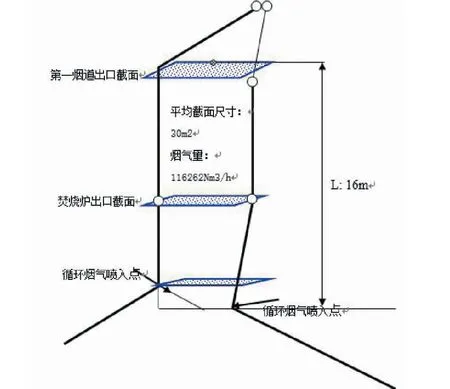

单台垃圾处理规模600t/d的焚烧炉设计边界条件:入炉垃圾热值7 536kJ/kg,一次风过量空气系数按1.3选取,二次风完全由再循环烟气代替,烟气再循环率为12%;焚烧炉第一烟道平均截面积为30m2,烟气量为116 262Nm3/h,再循环烟气喷入点截面至第一烟道出口截面高度为16m,如图3, 850℃,2s的计算简化模型所示。基于以上设计条件和计算模型,通过数值模拟得出炉膛温度分布如图4所示。

图3 850℃,2S简化计算模型Fig.3 850℃,2S simplified computational model

由图4温度分布图中可以看出,烟气回流后,垃圾可顺利着火燃烧;循环烟气喷入点截面的平均温度约为975℃,第一烟道出口截面平均温度约为870℃。

图4 炉膛温度分布剖面图Fig.4 Furnace temperature distribution profile

基于850℃,2s简化计算模型,通过以下公式计算,烟气从循环烟气喷入点截面至第一烟道出口截面,温度由975℃降至870℃所用时间为3.5s,满足环保要求。

其中:t-温度由975℃降至870℃所用时间,(S);

L-再循环烟气喷入点截面至第一烟道出口截面高度,(m);

V-烟气平均流速,(m/s);

Fg-烟气量,(Nm3/h);

T0-烟气喷入点截面平均温度,(℃);

T1-第一烟道出口截面烟气平均温度,(℃);

A-第一烟道平均截面积,(m2)。

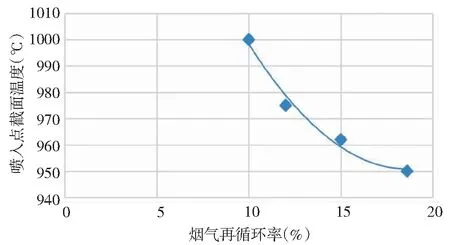

同理,基于以上边界条件和计算模型,多次迭代计算后得出,最大烟气再循环率为18.6%,此时再循环烟气喷入点截面温度为950℃,即焚烧炉出口烟气温度最低为950℃,否则不能满足850℃,2s的环保要求。

因循环烟气代替部分或全部二次风进入炉膛,具有调节炉膛温度的作用,控制再循环烟气喷入点截面温度,对保证环保要求的850℃,2s尤为重要,从而才能有效抑制二噁英的大量生成;烟气再循环率越大,在循环烟气喷入点截面的温度就越低,烟气再循环率与再循环烟气喷入点截面温度的关系如图5所示。

图5 烟气再循环率与再循环烟气喷入点截面温度的关系Fig.5 Relationship between flue gas recirculation rate and cross-section temperature of the recirculating flue gas injection point

值得一提的是,采用烟气再循环技术,还可以将循环烟气中未分解的残留二噁英重新带入燃烧室内,进行二次分解,起到进一步控制二噁英的作用。

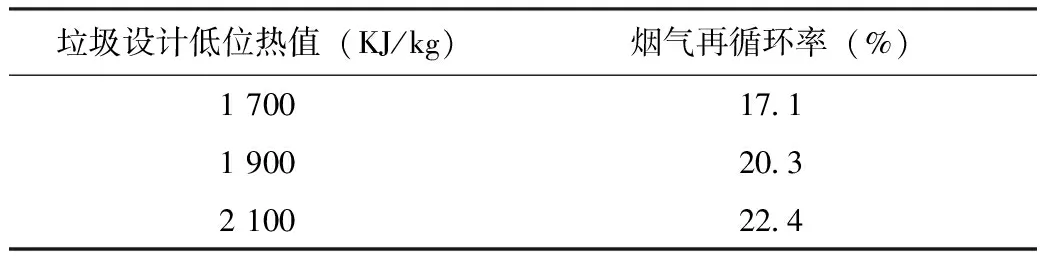

3.2 垃圾热值对烟气再循环率的影响

同一垃圾处理规模焚烧炉,不同垃圾热值,烟气再循环率也不相同。单台垃圾处理规模600t/d的焚烧炉,控制再循环烟气喷入点截面的温度为950℃(保证环保要求的850℃,2s),一次风过量空气系数按1.3选取,二次风完全由再循环烟气代替。基于以上设计条件和图4计算模型,通过数值模拟和设计计算,得出同一垃圾处理规模,不同垃圾设计低位热值条件下,烟气再循环率如表1所示。

表1 烟气再循环率与垃圾热值的关系Tab.1 Relationship between flue gas recycling rate and waste heat value

由表1可以看出,烟气再循环率与垃圾热值成正比,垃圾热值越高,烟气再循环率越大,可循环烟气量就越多。

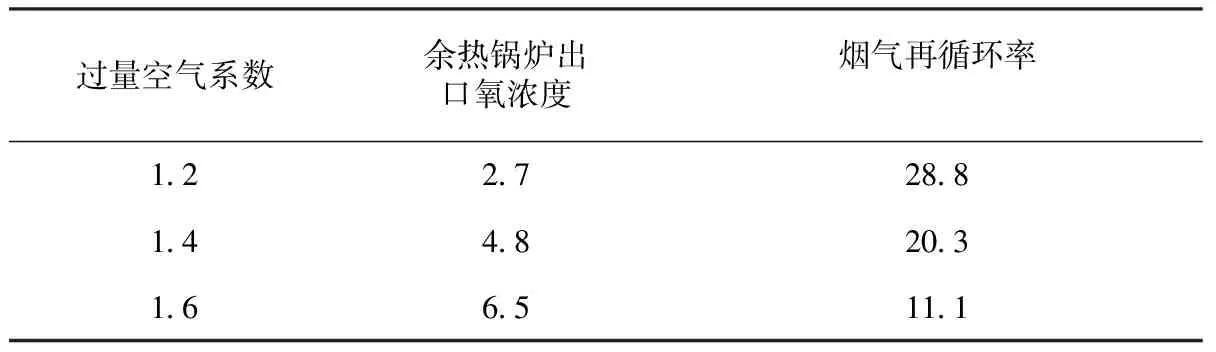

3.3 过量空气系数和余热锅炉出口氧浓度对烟气再循环率的影响

在同一垃圾处理规模和垃圾设计低位热值条件下,不同的过量空气系数和余热锅炉出口氧浓度,烟气再循环率也不相同。单台垃圾处理规模600t/d的焚烧炉,垃圾设计低位热值为7954KJ/kg,控制再循环烟气喷入点截面的温度为950℃,二次风完全由再循环烟气代替。基于以上设计条件和图4的计算模型,通过数值模拟和设计计算,得出不同过量空气系数和不同余热锅炉出口氧浓度条件下,烟气再循环率如表2所示:

表2 烟气再循环率与过量空气系数和余热锅炉出口氧浓度的关系Tab.2 Relationship between flue gas recirculation rate and excess air ratio and oxygen concentration at waste heat boiler outlet (%)

由表2可以看出,烟气再循环率与过量空气系数和余热锅炉出口氧浓度成反比,过量空气系数和余热锅炉出口氧浓度越大,烟气再循环率越小。

综上,烟气再循环率受诸多因素影响,具有一定的局限性,需根据以上各影响因素,综合考虑选择合适的烟气再循环率。烟气再循环率越大,NOX的生成量也会越少。但由于烟气再循环率增加,相应的过量空气系数和余热锅炉出口氧浓度会减少,烟气中可燃成分增加,导致燃烧不充分。因此,在实际运行中,应综合考虑各种烟气再循环率影响因素,在保证完全燃烧条件下,尽可能的增加循环烟气,以降低NOX的排放。

4 烟气再循环技术应用实例

4.1 运行实例

某生活垃圾焚烧发电厂,建设规模为2x600t/d,日处理垃圾1 200t,设计垃圾低位热值为7 117kJ/kg。建厂前未采用烟气回流技术,经改造采用烟气再循环技术后,与未改造前的运行数据对比如表3所示。

表3 未采用烟气再循环和采用烟气再循环运行数据Tab.3 No flue gas recirculation and flue gas recirculation operational data

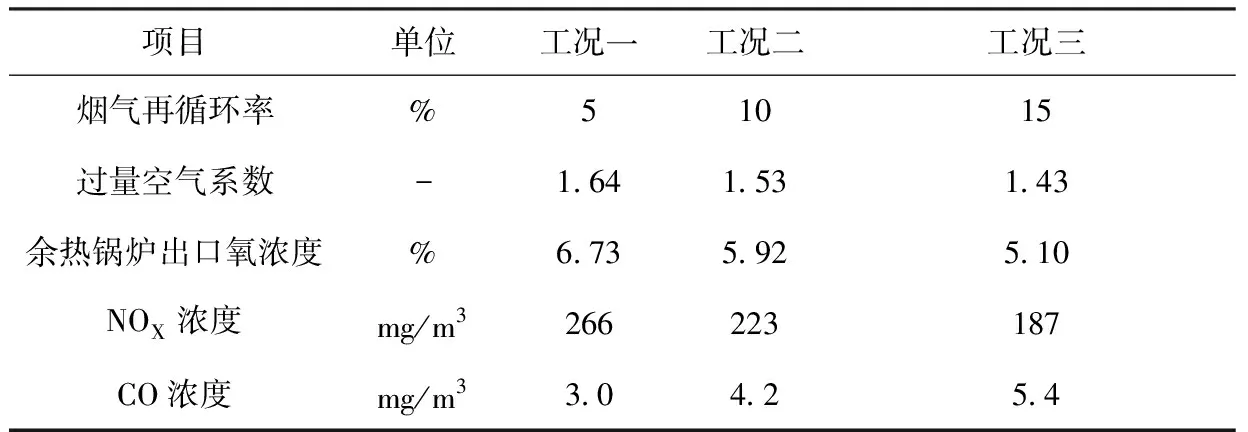

不同的烟气再循环率,其运行数据如表4所示。

表4 不同烟气再循环率,运行数据Tab.4 Different flue gas recycling rates, operating data

从上表数据可以看出,采用烟气再循环技术比未采用烟气再循环技术NOX浓度降低了42%,效果明显;同时,随着烟气再循环率的提高,NOX含量逐渐降低,但CO含量有小幅度升高。由此可见,采用烟气再循环技术可有效地降低NOX的排放量。

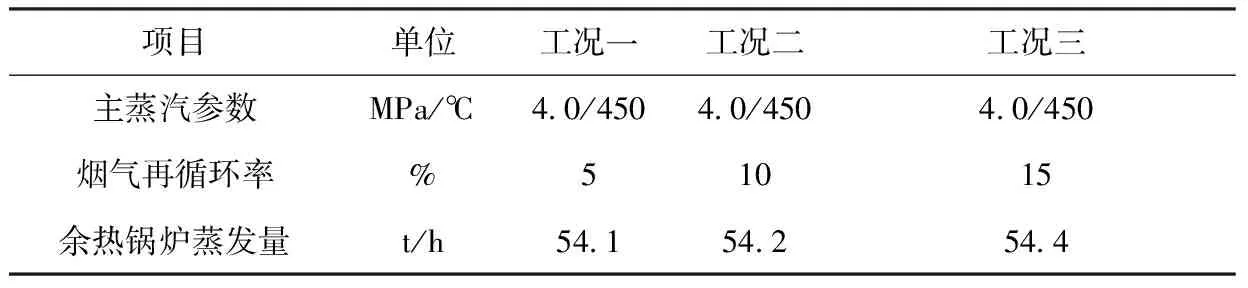

另外,采用烟气再循环技术,过量空气系数降低,烟气量减小,锅炉排烟热损失降低,蒸发量也有一定量的增加。不同的烟气再循环率,余热锅炉蒸发量运行数据如表5。

表5 不同烟气再循环率,余热锅炉蒸发量运行数据Tab.5 Different flue gas recirculation rate, waste heat boiler evaporation operating data

从表5可以看出,随着烟气再循环率的增加,余热锅炉蒸发量也逐渐增大;但余热锅炉蒸发量与烟气再循环率并不是成正比的关系,烟气再循环率对余热锅炉蒸发量的影响,如图6所示。

图6 烟气再循环率对余热锅炉蒸发量的影响Fig.6 Effect of flue gas recirculation rate on evaporation of waste heat boilers

由图6可以看出,在一定的范围内,增大烟气再循环率,降低排烟损失,可以增加余热锅炉蒸发量。随着烟气再循环率逐渐增大,锅炉蒸发量会达到一个峰值,遂逐渐下降;当再循环烟气量过大,焚烧炉出口烟气温度降低,锅炉蒸发量降低。

4.2 经济效益分析

4.2.1 氨水用量:采用烟气再循环,每天可节省氨水(20%的氨水)量1.35t,氨水价格按900元/t,年运行8 000h计算,年节省费用40.5万元。

4.2.2 发电量:采用烟气再循环,与未采用烟气再循环相比,锅炉蒸发量增加约1.3t/h,发电量增加约294 kwh,电价按0.65元/kwh,年运行按8 000h计算,年增加收益153万。

4.2.3 电量消耗:采用烟气再循环,增加了再循环风机的电量消耗,但引风机风量减小,引风机电量消耗减少;另外,氨水用量减少,氨水泵电量消耗减少,增加的电量消耗基本与减少的电量持平。

4.2.4 投资成本:增加设备及管道等的投资约60万元。

4.2.5 年收益:设备折旧按8年计算,年收益186万。

5 结 论

通过数值模拟和理论分析,以及实际运行数据分析,得出以下结论:

5.1 采用烟气再循环技术,可有效地降低NOX的排放,再循环率越高,NOX排放量就会越低。

5.2 采用烟气再循环技术,并不是再循环率越大越好,烟气再循环率与垃圾热值、过量空气系数、余热锅炉出口烟气中氧气浓度以及二噁英的控制等因素有关。烟气再循环率越大,相应的过量空气系数、余热锅炉出口氧浓度就会越低,不利于烟气中可燃成分(CO等)的完全燃烧,且会降低焚烧炉出口烟气温度,达不到850℃,2s的环保要求,也会造成锅炉蒸发量降低。因此,在设计和实际运行中需根据垃圾特性和焚烧炉燃烧工况,在保证完全燃烧和环保要求的情况下,实时调整烟气再循环率。

5.3 采用烟气再循环技术,可减少烟气净化物料消耗,降低排烟损失,提高锅炉蒸发量,具有明显的经济效益。

近年来,随着垃圾焚烧行业环保标准的提高和人们环保意识的日益增强,超低排放标准已成为垃圾焚烧发电行业发展的趋势;笔者认为烟气再循环技术与SNCR和SCR脱硝技术相结合,可实现NOX的超低排放。