间歇抽油优化技术研究与应用

2019-02-26任玉姝

任玉姝

(吉林油田油气工程研究院 吉林松原 138000)

吉林油田储层物性差,单井产量低,油井主体采用有杆泵抽油机举升,随着地质储量采出程度增加及地层压力下降,单井产液能力下降,出现许多低产低效井,使采油成本增加。间歇抽油作为一种简单有效的提高油井经济效益的方法,在油田现场广泛应用,主要是通过调整抽油机井生产运行时间,达到节能降耗目的。那么如何合理应用间歇抽油,既达到节能降耗目的,又不影响油井产量,保证抽油机正常运行,成为急需解决的问题。

1 间歇抽油井的选择

依据行业规定,单井经济效益按效益高低依次划分为三类,即有效井、低效井及无效井。年产油及伴生产品税后收入大于年操作成本的井为有效井;年产油及伴生产品税后收入小于操作成本大于最低运行费用的井为低效井;年产油及伴生产品税后收入等于或小于最低运行费用的井为无效井。根据盈亏平衡分析方法,确定连续生产机采井转为间歇抽油的经济极限产量为低效井的边界产量,若油井产液量达到或低于低效井的边界产液量,即可转为间歇抽油。进行单井经济效益分析,首先要明确油气井操作成本构成。油气井操作成本包括材料费、燃料费、动力费、人员费、维护性井下作业费、油气处理费、天然气净化费、驱油物注入费、运输费、稠油热采费,测井试井费、维护及修理费、厂矿管理费、其他直接费、轻烃回收费共15个项目,其中燃料费、动力费、驱油物注入费、井下作业费、稠油热采费、轻烃回收费、油气处理费、运输费等为可变成本,其余为固定成本。

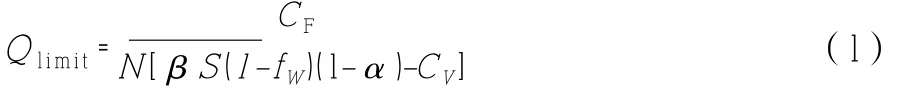

单井采油成本可表示为:

C=CF+Q1CVN

C——单井年采油操作成本,元;

CF——单井固定成本,元;

CV——可变成本,元/吨;

Q1——日产液,t/d;

N——年生产天数,d。

单井年收入可表示为:

p=Q1Nβ(1-fw)s(1-v)

P——单井年利润,元;

S——原油销售价格,元/t;

β——商品率,%;

fw——含水率,%;

v——综合税率,%。

当单井年产油获得利润与采油成本相等时,计算得低效井产量界限为:

Qlimit——低效井产量界限,t/d。

即当油井产量小于低效井产量界限后,进入低效生产阶段,此时油井即可由连续生产转为间歇抽油,以此方法降低运行成本。

2 间歇抽油制度优化

2.1 停井液面上升规律研究

油井停止生产后,地层流体不断地流入井筒,油套环空内的液面上升,井底流压升高,生产压差逐渐减小,地层流体进入井筒的速度逐渐减小,随着时间延长,当压差足够小,甚至地层流体停止向井筒内流入。为了进行间歇抽油制度优化,首先开展停井阶段液面上升规律研究。

在油井流入动态曲线上取一微小时间段,假设流入井筒液量与井底压差遵循流体单相渗流规律,那么流入井筒内的液量与生产压差呈线性关系。

在液面恢复过程中,进入井筒内流体与井底压力关系为:

由(2)=(3),并积分得

设液面恢复时间为0,液面高度为h0,则此时

又有:

将(5)、(6)、(7)式代入(4)式,整理得

h(t)——液面上升高度,m ;

α——地层压力系数;

H——井深,m;

ρ——地层流体密度,kg/m3;

h0——停井时间为0时液面深度,m

t——液面恢复时间,h;

rc——套管内半径,m;

rt——油管外半径,m。

2.2 启抽液面下降规律研究

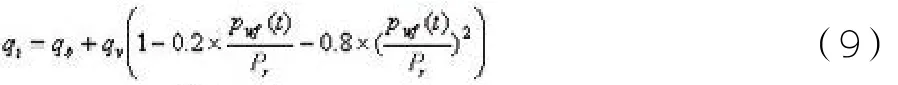

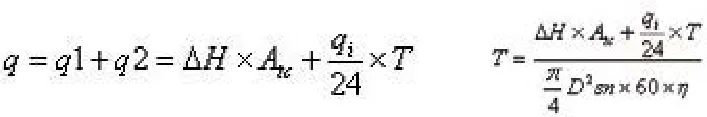

油井开抽生产后,地层继续向井筒供液,日产液量计算可依据vogel方法。

若测试流动压力Pwftest≥Pb,则采油指数

若测试流动压力Pwftest<Pb,则采油指数产出流体与泵型、冲程、冲次等参数有关:

Pr——地层压力,MPa;

Pb——饱和压力,MPa;

D——泵径,mm;

s——冲程,m;

n——冲次,min-1;

q——间歇抽油井井口日产液,m3/d;

qi——间歇抽油井井底日产液,m3/d;

Atc——油套环形空间截面积,m2;

η——泵效,%

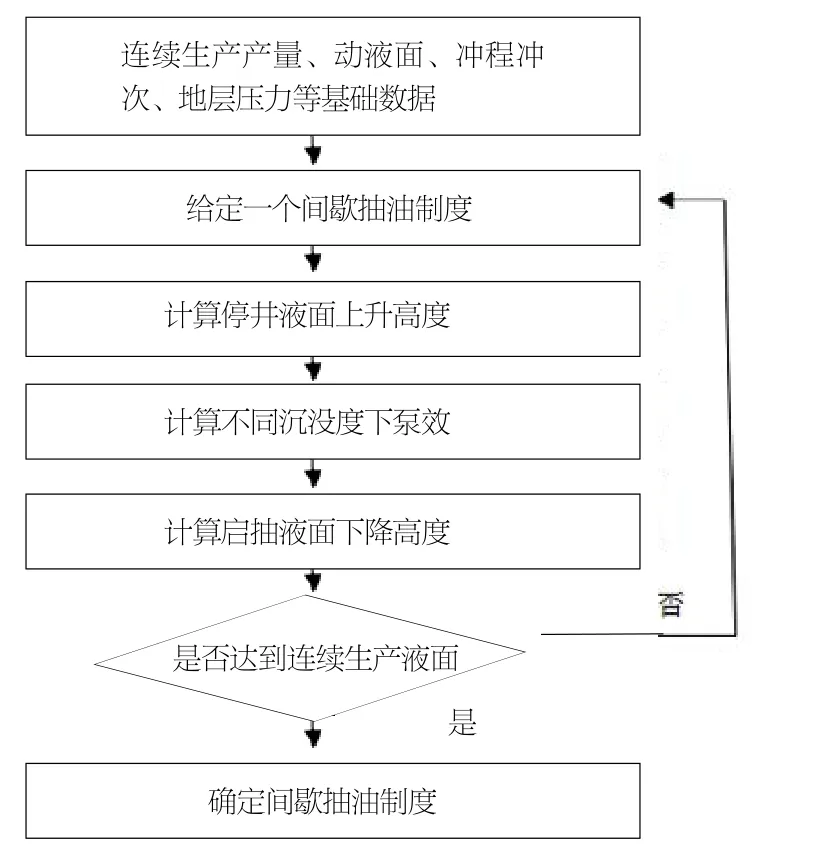

2.3 间歇抽油制度优化

间歇抽油制度优化设计,以使动液面达到连续机采时液面,且生产时间相对较低作为优化设计标准。当动液面达到连续机采时液面,即形成间歇抽油制度设计流程(图1)。

图1 间歇抽油制度设计流程图

3 间歇抽油配套技术

为保证间歇抽油得到真正落实,可使用间抽控制仪和远程监测仪,实现自动启停、远程操作以及监督是否按时开停。

间抽控制仪:定时间抽控制仪,可根据间歇抽油制度优化设计结果,设定好开井及停井时间,安装到油井上,控制油井启停,实现间歇抽油。间抽控制仪集成了报警系统,开井抽油时会发出报警声音,防止周边动物进入井场,发生危险。这种控制仪结构简单,操作方便,价格低,现场应用较多。

智能间抽控制仪:一般由测试模块、分析模块及控制模块组成。测试模块定时自动测量油井动液面、功图或者电参数。分析模块根据测得参数通过长期学习,判断油井是否供液不足,当探测到油井处于严重供液不足状态时,控制模块启动,令抽油机停止运行,等油井供液能力恢复,再开机运行,如此反复自动管理油井生产。

远程监测仪:监视器、无线传输与测试系统及控制系统相结合,不仅可定时测试油井生产参数,还可以通过无线传输将数据实时传到远程电脑,管理人员在办公室即可随时查看油井生产动态、井场状况,设置指令,控制油井生产。这些配套设备令间歇抽油更加容易实现,节省大量人力,为智能化油田建设提供技术支持。

4 现场应用

在对实际生产井进行间歇抽油制度优化前,首先应用液面上升及下降理论,计算多口井液面深度,并与现场测试值对比,平均相对误差0.35%,说明理论方法可行。

利用相关理论进行间歇抽油抽度优化。新民油田民+49-3.2油层中部深度1180m,稳定连续生产时动液面深度1050m,日产液0.5t/d,含水60%,泵径32mm,冲程1.8m,冲次3.0min-1,测得地层压力5.4MPa,饱和压力3.1MPa。按时间歇抽油制度设计流程在给定一系列工作制度下,计算生产井产量、动液面水平,并与连续生产时动液面进行对比。在给定工作制度中有18个达到或超过连续生产时动液面,再根据产量及生产时间最终选择该井间歇抽油制度为抽7停5h,经测试全天抽汲液面61m,折算产量0.49t,达到单井连续开抽产液水平,证明优化设计理论可行。现场配套采用定时间抽控制仪管理,简单方便。通过测试示功图诊断结果由供液差变为正常。连续生产时该井每天耗电量57.6KW·h,间歇抽油生产时每天耗电(间抽后耗电)34KW·h,节电23.6 KW·h,节电率40.9%。

5 结论

(1)本文建立的间歇抽油井选择及工作制度优化设计方法简单明确,适用性强,可以用于连续生产井转为间歇抽油井方案的优化设计。

(2)低产液井由连续生产转为间歇抽油示功图对比明显,抽油泵充满程度明显改善,而且节能降耗效果显著。

(3)间歇抽油配套技术发展较快,随着智能化管理设备不断涌现,间歇抽油管理变得越发简单方便,现场推广应用间歇抽油将大幅度降低机采井能耗,提高机采技术应用水平。