新立油田集约化井丛长效举升采油工程技术

2019-02-26宋克丛

宋克丛

(吉林油田公司油气工程研究院 吉林松原 138000)

1 集约化井丛防偏磨技术需求分析

随着井斜增加,采用常规技术防磨效果明显变差。2005~2012年,吉林新立油田在新立南地面受限地区部署了11口零散定向井,井斜角17°~24°,井底位移160~250m,下泵深度1036~110m。采用常规防偏磨措施,如2 7/8"油管、扶正器、少量内衬管等,新井投产后一般120~450天即出现杆断、管脱等偏磨上修,与直井免修期平均水平650天有一定的差距。新立南零散定向井的生产实际说明,随斜度增加有杆举升系统偏磨加剧,采用常规技术已经无法满足生产需求。

新立油田集约化建产井井斜角更大,平均在30°左右。以新立1、2号平台为例:新立1、2号平台于2015年投产,其中1号平台48口井,2号平台39口井,造斜点300m左右,平均井斜角30°,狗腿度8°/30m以内,泵挂斜深1110~1480m,垂深1045~1244m,泵挂处井斜角3°~42°。现场实际测量证实油管磨损量是常规油井的3倍,如果防偏磨措施不到位造成频繁上修,也就体现不出集约建产井运行成本低的优势。因此采油工程转变观念,防偏磨措施由常规井的配套技术升级为集约建井的主体技术,并从偏磨原理出发提出了防偏磨针对性措施。

2 集约化井丛防偏磨技术对策

偏磨现象发生的根本原因是两个接触物体之间存在相互运动,偏磨严重程度与接触面之间的摩擦系数、接触压力、接触频率、接触状态、设备强度有关。针对平台井特殊井况及技术需求,从偏磨原理着手提出防偏磨的针对性综合措施,即降低接触压力、降低摩擦系数、改变接触状态、降低接触频率、提高设备强度。此外,一个平台所包含的井数越多,钻井防碰绕障设计难度越大,相应地井斜角、狗腿度、井底位移也就越大,因此控制合理的平台规模对于举升系统防偏磨也有极其重要的作用。

2.1 优化合理平台规模

集约化井丛建井方式初期产建投资略高,但可显著降低后期人工等运行成本,时间愈长、整体综合费用节约愈明显。随着开发时间的延长,大平台运行成本低的优势逐步显现,因此理论上运行时间无限长时,平台规模越大越好。实际上大规模平台的优化还必须考虑随井数和斜度增加带来的免修期降低问题,超过合理井数,大斜度井数急剧增多,免修期急剧降低,修井作业费用大幅增加。从钻井、采油、地面工程一体化产建投资和运行成本综合效益最佳的角度考虑,吉林油田后续部署的集约化井丛单平台井数一般控制在40口之内。

新立Ⅳ区块部署开发井25口,由3个小平台优化为1个大平台,采油工程投资增加40万元,开发15年投资及成本降低3700万元。新215-1区块部署开发井42口,开发第15年,1个平台运行成本低的优势才开始显现。考虑投资回收期,由3个小平台优化为2个平台,并没有采用1个平台的布井方式。

2.2 降低接触压力

新立油田常用举升管柱为2 7/8″油管,随着井斜增大,管杆接触压力急剧上升,井斜角15°时,接触压力250N,井斜角40°时,接触压力750N,井斜角50°时,接触压力1200N。接触压力与磨损量为正相关关系,根据计算,在投产1年时间内,直井磨损深度为0.999mm,而大斜度井磨损深度为3.111mm,故直井采用2 7/8″平式油管可行,而大斜度井需要重新进行油管设计。根据计算结果,总体上随着管内径增大,管杆接触压力变小。采用3 1/2”油管举升可有效增大杆管环空间隙、降低管杆接触压力、降低管杆磨损量30%~40%。

2.3 降低摩擦系数

摩擦系数是影响磨损量的重要参数。聚乙烯内衬是一种以高分子聚合物为基体的材料,具有极高的耐磨性、抗冲击性、化学稳定性。普通油管加内衬后,降低了管杆之间的摩擦系数(0.4~0.8降至0.2),明显减轻抽油杆与油管内壁的磨损,延长检泵周期和管杆使用寿命。内衬层厚度3~4mm,油管内径减小,接触压力有所提高,但磨损量有效降低。内衬油管接触压力比同类型光油管提高20%~30%,内衬油管磨损量比同类型光油管降低60%左右(图1)。

图1 不同类型油管接触压力与磨损量关系图

2.4 降低接触频率

一定时间内接触次数越多磨损越严重,并且随冲次增加,抽油杆中性点上移,工况变差,因此降低接触频率是减少磨损的有效途径。满足排液需求的前提下,尽量采用长冲程、适宜泵径、低冲次,改善抽油杆受力状态,降低载荷和磨损,新立大井丛一般采用冲程3m、冲次2~4次/min、泵径38mm的举升工作制度。

2.5 提高设备强度

抽油杆柱工作时承受着交变负荷,抽油杆柱往往是由于疲劳而发生破坏,而不是在最大拉应力下破坏。另外由于井斜的存在,抽油杆下行程过程中底部杆受到向上的轴向压应力作用引起杆柱弯曲变形,油井不可避免地出现杆管间的磨损问题。因此,抽油杆选择杆比例组合的确定,要满足强度和防偏磨的双重需要。采用D级抽油杆也能满足新立部分平台井强度要求,采用H级高强度抽油杆,性能指标有较大提高,防止投产后生产过程中发生偏磨杆断,二者价格接近,小幅增加投资即可大幅提高使用效果。

2.6 改变接触状态

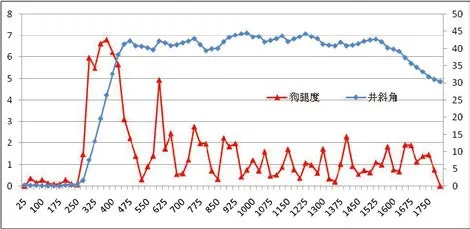

避开井眼轨迹复杂井段,下泵至狗腿度较低井段。以J-1井为例,该井斜深1785m,最大井斜角44.53°,最大狗腿度6.8°/25m,设计泵深1350m,井斜角40.81°,狗腿度0.19°/25m,此处井段尽管井斜角大,但狗腿度并不大,有利于改善抽油泵及杆管工作状态(图2)。

图2 J-1井眼轨迹图

3 集约化井丛防偏磨综合配套技术应用效果

通过防偏磨技术综合配套,新立集约化井丛在斜度更大、井眼轨迹更复杂、下泵深度更深的井况条件下,投产至今上修以清检、措施为主,基本无偏磨上修,折算免修期达到1000天以上,远超同区块常规抽油机井650天水平,有效发挥了平台井产能,不仅降低修井作业成本,还可减少不正常井影响产油量、材料费用损失、井场恢复等费用。

4 结论

(1)大井丛井斜及狗腿度较大,复杂的井眼轨迹对采油工程提出更高要求,偏磨成为制约免修期的主要因素。针对平台井特殊井况及技术需求,从偏磨原理着手提出防偏磨的针对性措施,即降低接触压力、降低摩擦系数、降低接触频率、提高设备强度、改善接触状态,通过防偏磨综合配套,与常规斜井相比可降低维护作业费用30%,取得较好的防偏磨效果。

(2)集约化井丛提高开发效益应以降低成本为主、控制投资为辅,不以牺牲开发效果为代价降低投资,而是从投资和成本综合效益最佳的角度优化平台规模,在产能建设投资略增的情况下,通过降低平台运行成本,实现对集约化井丛综合投资的有效控制。

(3)尽管采取了多种措施,也取得了较好的防偏磨效果,但从本质上来说油杆举升系统的偏磨问题不可避免,只能尽量减轻和延缓管杆磨损。采取无杆举升方式是解决集约化井丛偏磨问题的根本途径。