双面叠合地下装配式地库的构造与施工

2019-02-26方松青FANGSongqingFANHua恽燕春YUNYanchun

■ 方松青 FANG Songqing 樊 骅 FAN Hua 恽燕春 YUN Yanchun

0 引言

近年来,上海市涌现了大量双面叠合剪力墙结构的住宅项目,双面叠合剪力墙具有非常好的抗震性能和整体性。由于产品的自身优势,预制双面叠合体系不仅适用于上部剪力墙结构,因具备优良的整体性和防水性能,也适用于地下工程,如地下室、半地下车库和地下车库[1]。在安徽省和浙江省,预制双面叠合体系在地下工程中有了广泛的应用,安徽省的滨湖顺园、滨湖桂园、浙江省的中纺CBD地下管廊等。在上海,也进行了预制双面叠合地下车库项目的初步尝试,如上海宝业中心地下室采用预制双面叠合装配式地下车库。

1 预制构件组成

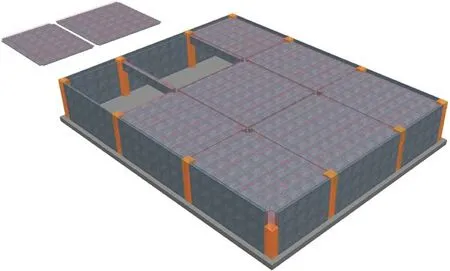

预制双面叠合地下车库(图1)中的预制构件通常由预制双面叠合墙板和预制叠合楼板组成。预制叠合楼板和预制双面叠合墙板均为板式构件,在预制构件厂,采用全自动进口流水线进行生产,将人工降到最低,是自动化程度非常高的工业化建筑产品。

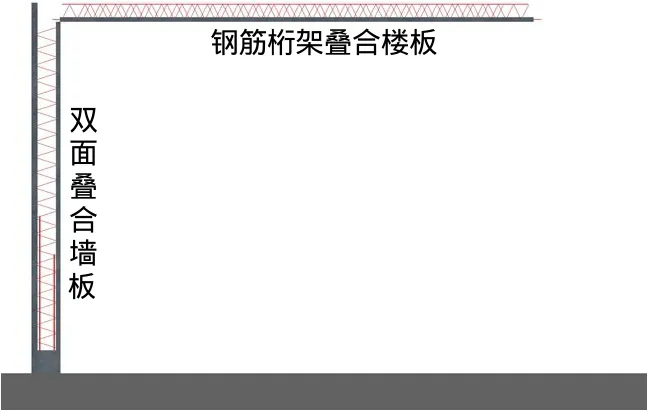

在地下车库中,通常将钢筋桁架叠合楼板应用于地下车库顶板,双面叠合墙板则应用于地下车库挡土侧墙部位及部分内部隔墙部位(图2)。①预制双面叠合墙板两侧预制板和中间空腔后浇混凝土组成,其预制叠合墙板的单叶墙板厚度不小于60mm,且内外叶预制板通过钢筋桁架牢固地连接为整体。②钢筋桁架叠合楼板由底部钢筋桁架预制板和顶部现场后浇混凝土组成。底部钢筋桁架预制板通常不宜小于50mm厚,并设置间距不大于600mm的三角形空间钢筋桁架;钢筋桁架不仅增加了预制板的刚度,同时兼作叠合楼板的吊钩使用。

图1 预制双面叠合装配式地库模型图

图2 预制双面叠合装配式地库剖面示意图

根据地下车库顶板导荷方式的不同,顶板楼板分为两种类型:①叠合楼板为单向板,其次梁通常单向布置;②叠合楼板为双向板,其主次梁通常采用井字梁或交叉的布置方式。采用不同的平面布置形式,决定了该项目所进行施工组织计划也有很大的差异,预制构件的施工方案及工艺流程均也有所不同。

2 项目介绍

上海宝业中心(图3)位于上海市闵行区虹桥商务区核心区南片区02号地块,东至申贵路、南至兰虹路、西至申长路、北至建虹路,由3栋单体(A、B、C楼)连成一个整体,集办公、商务、会议等功能为一体。该项目地上5层、地下2层,总建筑面积为26 779.09m2。该项目地下二层采用传统的现浇方式施工;地下一层为预制双面叠合装配式地库,其外墙采用预制双面叠合墙板,结构顶板采用钢筋桁架叠合楼板。

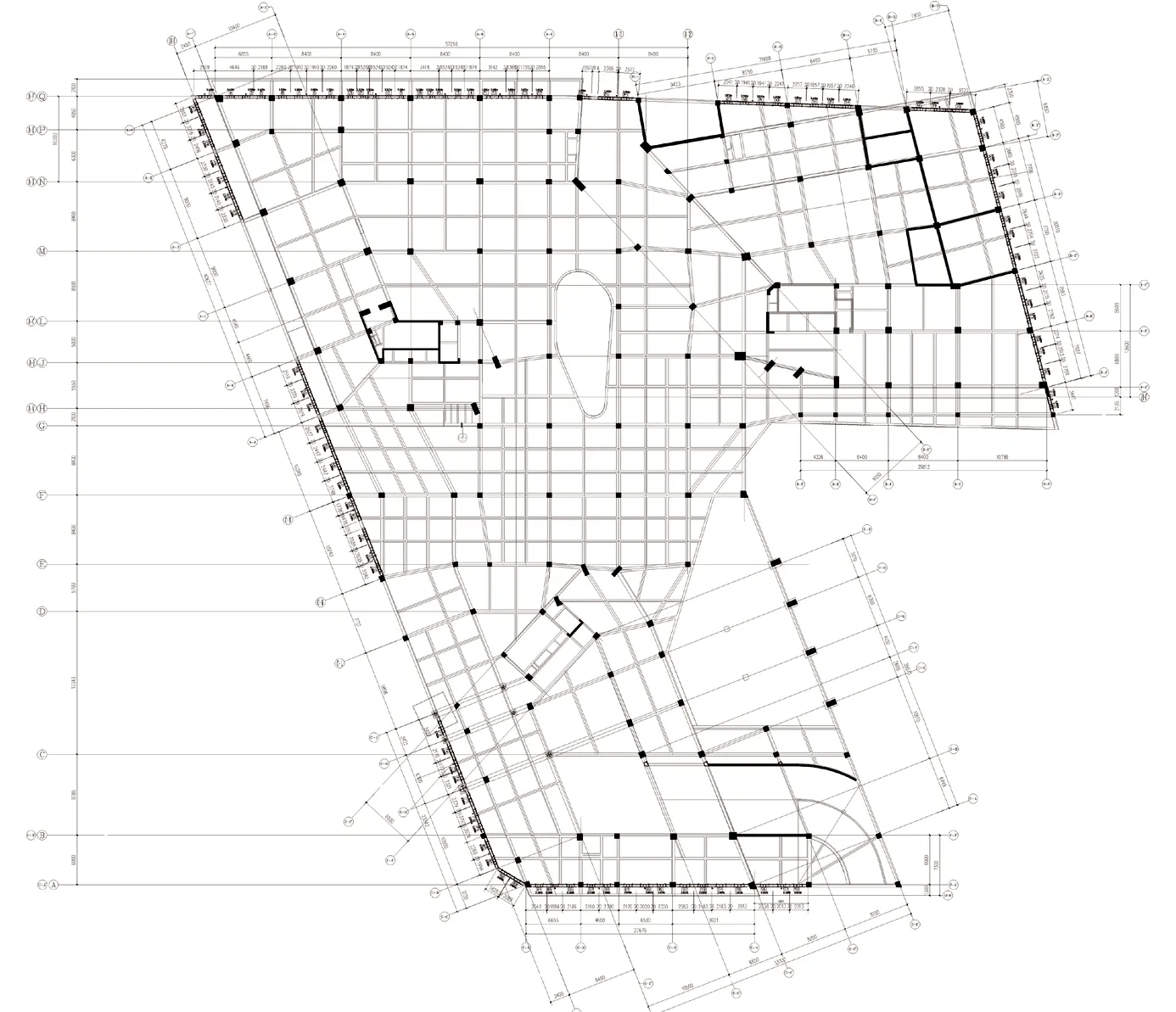

(1)本项目地下一层预制双面叠合外墙布置见图4。除人防有特别要求的区域外,其他部位均采用预制双面叠合外墙,其总厚度为380mm,预制外叶板厚80mm,内叶板厚60mm,中间空腔厚240mm。共有预制双面叠合墙板132块,预制墙板的高度根据外墙高度的不同而变化,一般在2.9~3.2m之间。在外墙预制构件的拆分过程中,考虑构件的生产、运输及吊装要求,保证拆分后每块预制墙板宽度均小于2.6m,且预制墙板构件重量不超过3t。

图3 上海宝业中心实景图

图4 地下一层预制双面叠合墙板平面布置图

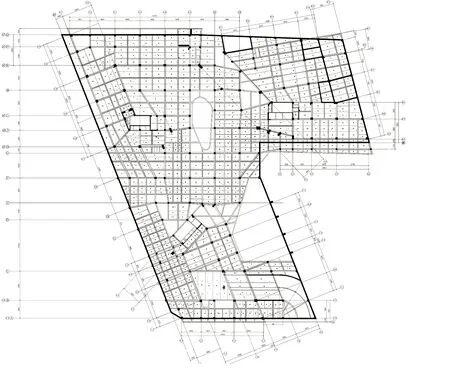

图5 顶板叠合楼板平面布置图

(2)本项目地下室顶板采用钢筋桁架叠合楼板(图5),其中,叠合楼板总厚度为180mm,底部预制板厚50mm,顶部后浇混凝土厚130mm,共有预制叠合楼板673块。考虑构件的生产、运输及吊装要求,保证拆分后每块预制叠合楼板短边最大尺寸不大于2.6m,且预制叠合楼板的最大重量不超过2t 。

3 施工方案

在地下一层预制双面叠合装配式地下车库的施工过程中,施工单位充分考虑了结构体系的特点及施工现场周边的场地条件,在施工开始之前制定了详细的施工方案和施工流程(图6)。由于本项目毗邻虹桥火车站,基坑周边均为交通要道,无汽车吊的环形车道,决定采用塔吊来进行预制构件的吊装。

3.1 基础底板施工

预制墙板安装前,先要进行基础底板混凝土的浇筑、预制叠合墙板竖向连接插筋的预埋及止水钢板的预埋工作。竖向连接插筋的钢筋边缘距预制墙板内边缘通常保留10mm的净距,同时保证预埋止水钢板方向的准确性,底板基础的侧壁通常需要进行300mm的翻边处理(图7),翻边主要起到以下3个作用:①底部拼缝避开弯矩最大处;②达到更好的防水效果;③方便预制叠合墙板的安装。

3.2 测量放线

基础底板施工完毕后,施工人员要在基础底板面上进行预制墙板安装前的准备工作。首先,必须进行测量放线(图8),主要包括建筑轴线、控制线、水平标高线、叠合墙板分隔线等;随后,进行预制叠合墙板底部控制垫块的摆放,每块预制墙板底部至少设置两块。

3.3 预制叠合墙板的安装

预制构件进场前,必须做好构件的进场验收工作,验收合格后构件堆场在固定的场地。每块合格的预制墙板都有与深化设计图纸相对应的唯一标识,也即该构件的身份编码。构件进场后,按照施工作业指导进行预制构件的堆放,并严格按照预制构件深化设计图纸和施工组织计划进行预制构件的安装。

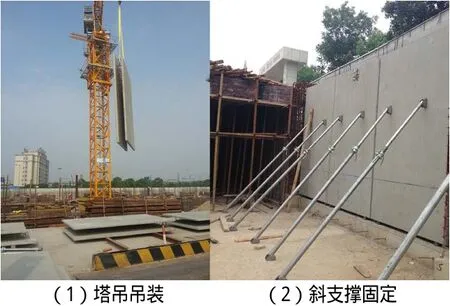

预制叠合墙板的起吊设备可采用汽车吊,也可以采用塔吊[1],具体采用何种吊装方式,需综合考虑建筑特点,周边场地条件及经济性指标等要求来决定。本项目由于周边场地的限制,采用塔吊进行吊装,见图9(1)。

预制墙板水平及垂直度校正完毕、安装就位后,采用斜支撑与底板进行固定,见图9(2)。①每块预制墙板至少采用两根斜支撑,斜支撑上支点位于墙板总高度的2/3处,下支点通过M12螺栓固定在地下二层顶板上。需要注意的是,斜支撑与预制墙板底部控制垫块必须在同一个水平位置。②预制双面叠合墙板与基础顶面的水平拼缝高度不小于50mm。

3.4 现浇部位施工

图6 装配式地库预制构件施工流程图

图7 基础施工(插筋及止水钢板预埋)

预制叠合外墙板吊装完成后,开始进行现浇部位的准备工作。该项目的现浇部位包括人防区域、框架柱后浇部位和墙板拼缝后浇部位,准备工作包括后浇部位的钢筋绑扎、模板安装、管线预埋等。同时,进行叠合墙板与后浇混凝土之间水平连接钢筋、预制叠合墙板之间水平连接钢筋的摆放及拼缝模板的安装工作。

3.5 预制叠合楼板的安装

图8 基础测量定位

图9 叠合墙板的安装

图10 叠合楼板垂直支撑体系

叠合楼板的安装工艺流程为:安装垂直支撑系统→叠合楼板起吊→叠合楼板安装→拼缝处理→预留洞口支模→底部钢筋铺设→水电管线铺设→上部钢筋铺设→插筋绑扎→检查验收。其中,垂直支撑系统(图10)由木工字梁、垂直支撑、底部三脚撑组成,木工字梁设置方向必须垂直于叠合楼板内钢筋桁架的方向。其第一道支撑设置应根据预制叠合楼板在边支座上的搁置长度来确定,具体要求如下。

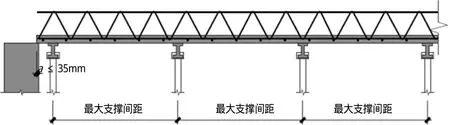

(1)当预制叠合楼板在支座上的搁置长度不大于35mm(a≤35mm)时(图11),需在距叠合楼板边支座500mm内设置第一道垂直支撑。

(2)当预制叠合楼板在支座上的搁置长度不大于35mm(a≤35mm),但下弦钢筋与腹杆钢筋的交点位于边支座之外时,需按照图11设置第一道支撑。

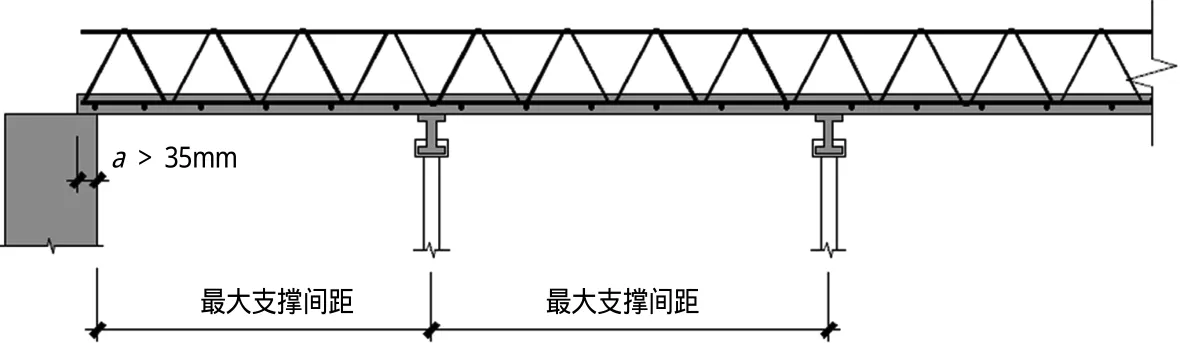

(3)当预制叠合楼板在边支座上的搁置长度大于35mm(a>35mm),且下弦钢筋与腹杆钢筋的交点位于边支座内时(图12),支座可作为叠合楼板的有效搁置点。

3.6 叠合楼板的吊装

每块叠合楼板在出厂前必须按照深化设计图纸要求进行唯一编号标识。运送至现场进场验收合格后,堆放在施工现场固定的堆放区。叠合楼板的堆放通常采用水平叠放,叠放层数不应超过6层;叠放的顺序应根据楼板吊装的先后顺序,由上而下进行堆放。

叠合楼板吊装时至少采用4点起吊[2](图13),当板跨大于6m时,采用8点起吊。起吊点位置需事先用有色油漆做好标识,吊点距板边的间距为板长的1/5~1/4,吊钩需勾住钢筋桁架上弦钢筋与腹杆钢筋的交叉点。吊绳与竖直方向的夹角不宜小于30°,当吊绳与竖直方向的夹角大于45°时,严禁起吊。

3.7 现场钢筋绑扎

预制叠合楼板安装就位后,开始进行楼板内机电水管线、预留洞口模板的安装和叠合楼板后浇段钢筋绑扎工作(图14),需现场铺设的钢筋主要包括洞口边缘加固钢筋、叠合楼板拼缝间附加钢筋、楼板上层钢筋网及叠合楼板支座附加负筋等。由于钢筋桁架可兼作上层钢筋网片的定位钢筋使用,上层钢筋网片绑扎时,无需设置钢筋马镫。

图11 叠合楼板木工字梁H20支撑示意图一(a≤35mm)

图12 叠合楼板木工字梁H20支撑示意图二(a>35mm)

图13 叠合楼板的吊装及安装

图14 叠合楼板钢筋绑扎

3.8 混凝土浇筑

为保证墙板空腔内后浇混凝土的浇筑质量,在浇筑后浇混凝土之前,墙板内表面及楼板表面应用水充分润湿,并进行分层连续浇筑,用规定等级及相应坍落度的混凝土均匀地按水平方向分层浇筑。当采用粒径不超过20mm的高流态混凝土时,用直径为30mm的内置振捣棒仔细振捣密实,确保墙板底部钢筋锚固区域及底部水平拼缝处混凝土的浇筑质量。混凝土分层浇筑高度不宜超过1m,浇筑过程中,混凝土的浇筑速度不宜过快,每小时浇筑高度控制在800mm以内,以免混凝土浇筑速度过快而引起混凝土侧压力过大,导致叠合墙板出现胀模[3]。

3.9 拼缝处理

混凝土浇筑之后,对预制双面叠合外墙进行接缝处理,预制构件的拼缝包括预制叠合墙板与预制叠合墙板之间的拼缝、预制叠合墙板与叠合楼板的拼缝、叠合楼板与叠合楼板的水平拼缝。拼缝处理前,板缝空腔应清理干净,清除多余的浮浆、残渣,并采用聚合物改性水泥砂浆对拼缝进行嵌缝处理。

4 结语

预制双面叠合外墙板的防水等级可以达到S8,保证了外墙的防水性能;同时,预制叠合墙板和叠合楼板采用工厂自动化流水线进行生产,也保证了预制构件精准度和表观质量。可以说,预制双面叠合体系是预制与现浇有机结合的完美产品,既保证了结构的整体性,也大大提高了地下工程的施工质量和施工效率,真正的实现了资源节约型建设和节能减排,是一种符合建筑工业化发展方向的值得推广的装配式地下结构体系。