对开门冰箱冷藏内置变温室性能提升技术研究

2019-02-26陈开松

陈开松 陆 涛

(长虹美菱股份有限公司 合肥 230601)

前言

目前,大容积风冷冰箱已经逐步成为家用冰箱的主流。冰箱的结构类型主要分为十字、法式、对开门与多门等结构,具体而言,十字对开门与多门冰箱大多数均为三循环制冷系统设计,可以实现冷藏、变温与冷冻间室的独立设计,多温区多功能可以更好地满足用户的多种使用需求。法式冰箱分为带变温室与不带变温室两种,带变温室设计方案是市场认可度较好的类型。

对开门冰箱[1]只有两个门组成,最简单的设计方案就是一个间室为冷藏温区,一个间室为冷冻温区,部分高端冰箱才具有变温室,该变温室分位于冷藏间室中间与底部两种方式,置于中间的变温室,因为涉及到0 ℃以下温度,需要四周很好地保温设计,才可以确保不凝露等可靠性满足设计要求。对于置于冷藏底部的变温室,一种设计方案为通过冷藏蒸发器,联合相关风道结构实现变温功能,但此种设计方案,导致变温室在高环温下,温度不能达到较低设计要求。另一种方案,对开门冰箱为单系统设计,在变温间室与冷冻间室之间开一个孔洞,孔洞中安置风门,通过风门开停以及冷冻风机的运行实现变温室变温功能,实际该种方案经过验证,变温室在常温下仅可以达到0 ℃左右,不能很好地满足变温需求,保鲜效果较差,同时风门处易凝露。

基于以上存在的对开门冰箱冷藏内置变温室温度高,保鲜效果差等问题,需要设计出对开门冰箱冷藏内置变温室温度可以达到“一星”级室要求,且整机能耗不增加,储藏温度与化霜可靠性[2]满足标准要求,确保保鲜效果更好。

1 具体方案

以当前典型两款对开门风冷冰箱为研究载体,从分析冷藏底置变温室的性能现状出发,找出存在的问题,制定出对应的风道结构设计、控制逻辑设计,并完成性能验证与可靠性测试,确保满足项目既定目标要求。

1.1 对开门冰箱冷藏内置变温室现状分析

对开门冰箱冷藏内置变温室的设计方案主要分为三种,下面就具体方案展开分析。

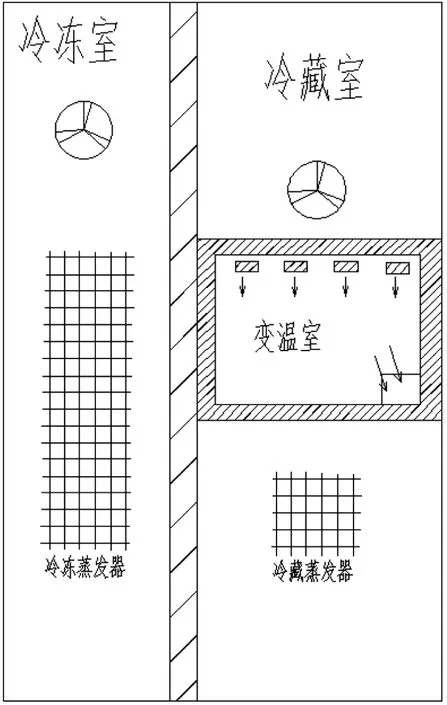

方案1:对开门冰箱冷藏内置变温室,变温间室位于冷藏间室中间部位,冰箱为双循环制冷系统,变温室内的冷量供给主要来源于冷藏蒸发器,通过冷藏间室内的冷藏风扇与风道的组合应用,实现变温间室的制冷需求。具体见图1的变温中置于对开门冰箱(双系统)冷藏间室内的结构。

从图1中可以看出,该变温室因位于冷藏间室中间位置,内部温度0 ℃以下,-6 ℃ 以上,故需要进行保温设计,变温间室的6个面都需要保温,才可以确保在冷藏间室高湿度的条件下,不产生凝露问题。因为保温设计要求导致成本投入均较高,实际的风路系统设计比较复杂,故该种结构当前很少用。

方案2:对开门冰箱冷藏内置变温室,变温间室位于冷藏间室底部,冰箱为双循环制冷系统,变温室内的冷量供给主要来源于冷藏蒸发器,通过冷藏间室内的冷藏风扇与风道的组合应用,实现变温间室的制冷需求。具体见图2的变温室底置于对开门冰箱(双系统)冷藏间室内的结构。

从图2中可以看出,该变温室因位于冷藏间室中间位置,内部温度0 ℃以下,-3 ℃ 以上,故需要进行保温设计,变温间室的6个面都需要保温,才可以确保在冷藏间室高湿度的条件下,不产生凝露问题。实际依托冷藏间室五个面进行保温,顶部为带风道的保温结构,采用顶送风顶回风方式,回风返回至冷藏蒸发器底部再与蒸发器换热,依托冷藏风扇完成变温制冷循环水。因为该种依托冷藏蒸发器实现变温室低温的方案,变温室设计温度不能做的太低,尤其是高环温条件下,储藏温度测试时,最高实验M包温度-3 ℃左右。

图1 变温室中置于对开门冰箱的结构简图

图2 变温室底置于对开门冰箱的结构简图

方案3:对开门冰箱冷藏内置变温室,变温间室位于冷藏间室底部,冰箱为单循环制冷系统,变温室内的冷量供给主要来源于冷冻室,通过冷冻间室内的冷冻风扇与风道的组合应用,实现变温间室的制冷需求。具体见图3的冷藏底置变温室的冰箱结构。

从图3中可知,变温室内的冷量来自于冷冻间室,在变温室与冷冻室之间只有一个风门,在变温室后部有一个回风口,开口较小。当变温室需要制冷时,风门打开,冷冻制冷风机开启,构成一个简易的风循环流程,给变温室降温。该种设计方案存在风门靠近变温间室一侧容易凝露,凝露水无法处理。同时,回风口较小,很难确保该变温室温度可以达到较低的温度。

1.2 对开门冰箱冷藏内置变温室优化设计要求与设计方案

根据以上所讨论的对开门冰箱冷藏内置变温间室的设计方案存在的不足,依托对开门冰箱载体结构(双循环制冷系统),具体改进设计要求如下:

1)采用双循环制冷系统;

2)冷藏变温间室采取底置设计;

3)变温间室内的温度需满足“一星”级设计要求;

4)整机能耗与原状态相当;

5)可靠性满足设计要求。

针对以上设计要求,设计出对应的技术方案,见图4新型对开门冰箱冷藏内置变温室结构设计简图。

从图4中可知,为了满足变温间室内的温度需满足“一星”级设计要求,采用从冷冻蒸发器引风设计,具体设计方法为:

1)进风道设计:从冷冻蒸发器引风,依托冷冻制冷风机扰流风,从蒸发器出来的冷风经过冷冻风机,进入冷冻制冷风道,在冷冻制冷风道的中偏下位置的侧面开孔与冷藏冷冻中间的保温层开口对接,冷藏间室内设计出独立的进风道一端连接变温间室进风口,另一端连接中间保温层出口。独立的进风道内设有风门。变温间室顶部保温层内置有风道,采用顶送风方式,后部偏下回风口设计,实现变温间室制冷设计要求。回风口通过回风道进入冷冻蒸发器底部,经蒸发器冷却后再经冷冻风机扰流进入冷冻风道中,构成一个变温间室制冷风道循环系统,达到变温间室“一星”级设计要求。

图3 冷藏底置变温室的冰箱结构简图

图4 新型变温室性能提升结构简图

1.3 控制逻辑改进设计

根据最新的设计方案,设计出对应的控制逻辑,主要控制方法如下:

1)若变温间室请求制冷,当冷藏间室与冷冻间室无制冷请求时,则仅开启变温风门与冷冻制冷风机,直至变温间室达到停机温度点,则风门关闭,冷冻制冷风机停机。

2)若变温间室请求制冷,当冷藏间室与冷冻间室也请求制冷,制冷优先级变温室>冷藏室>冷冻室,若阀的位置处于冷藏间室制冷状态,开启冷藏与冷冻制冷风机,直至变温间室达到停机温度点,则风门关闭,冷冻制冷风机停机。若阀的位置处于冷冻间室制冷状态,开启冷冻制冷风机,直至变温间室达到停机温度点,则风门关闭。

1.4 可靠性验证

为了实现对开门冰箱冷藏内置变温室可以满足“一星”级室的设计要求,设计出新型制冷循环风道结构,由于该结构的回风道与蒸发器底部相连,需要进行化霜可靠性验证。

化霜可靠性依据企业标准进行可靠性验证,确保风冷冰箱化霜可靠性满足设计要求。

2 试验结果分析

2.1 变温风道新结构与样机结果

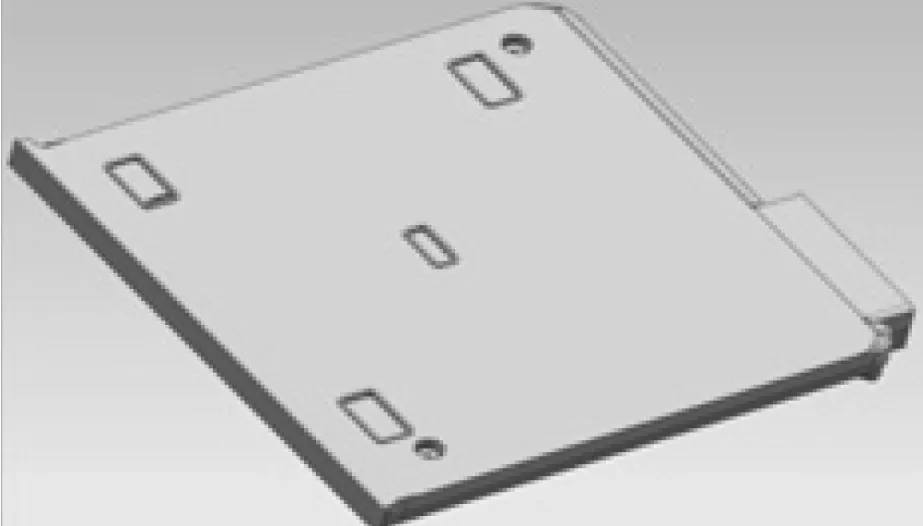

根据风道设计要求,设计出一个新型风道结构,如图5所示,从该结构件可以知道,在冷冻与冷藏间室之间发泡层中的进、回风道设计为一体式结构,确保结构间室,便于生产线的量产需求。

样机试制结果,如图6所示。

图5 新型风道结构件

图6 样机试制图

从图6(a)中可以看出,该种新型风道结构,置于冷藏与冷冻间室之间,通过胶带密封,在通过聚氨酯发泡料进行发泡保温。同时,新型风道结构的四个对接口分别与冷冻内胆孔与冷藏内胆孔完成对接,见图6(b)与图6(c),接口对接较好,不会出现漏液等问题。

同时,修改冷冻风道结构见图7所示,线框框中为去变温间室设计的导风结构,确保去变温间室的风量满足变温间室温区的设计要求。

变温间室顶部风道结构设计,见图8。

进风口具有风门,顶部出风方式,确保变温间室的抽屉内可以冷量均匀,实现“一星”级室设计要求。

2.2 整机性能结果

新国标下,新型样机在16 ℃与32 ℃两种环温下完成整机耗电量测试,具体测试参数结果如表1所示。

从测试数据结果来看,配新设计结构与控制逻辑方案的冰箱载体能耗可以达到一级能效指数设计要求,与原状态能耗相当。

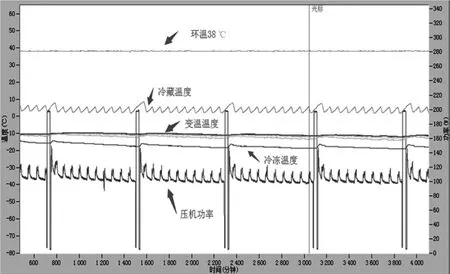

储藏温度测试:38 ℃环温下,储藏温度测试曲线见图9。从测试曲线可以看出, -10.3 ℃,-10.1 ℃,-9.8 ℃与-9.5 ℃,实际储温实验中实验包标准要求最高温度做到-6 ℃以下即可,实际测试结果远优于标准值,故储藏温度测试结果为合格。

图7 新型冷冻风道结构

2.3 化霜可靠性结果

将对开门冰箱载体置于化霜可靠性测试实验室,见图10。完成样机固定与开关门的装置固定,设定好既定的开关门控制逻辑,完成可靠性测试验证。

按照企业标准完成可靠性测试,测试结果见图11。该图从左到右依次为冷冻蒸发器、变温间室进风口与回风口,霜与冰均化的比较干净,化霜水也排的比较顺畅,故化霜可靠性满足设计要求。

图8 变温顶部风道图

表1 耗电量测试结果

图9 储藏温度测试曲线

图10 化霜可靠性测试台位展示

图11 可靠性测试结果

3 结论

通过对对开门风冷冰箱载体的风道结构优化设计,控制逻辑的改进设计,确保冷藏底置变温间室可以达到“一星”级设计要求,整机能耗与常规状态相当,化霜可靠性满足设计要求,更低温区的变温间室可以更好地满足用户的食品保鲜使用要求。