大型铝电解槽新式阴极型钢保温技术生产应用研究

2019-02-25王志谦温铁军张洪涛

王志谦,温铁军,2,张洪涛,2

(1伊电控股集团有限公司 2河南省铝电解工程技术中心;河南 伊川 471300)

铝电解生产由强大电流电经阳极碳块通过铝液层传递到阴极碳块,由阴极型钢(阴极钢棒)导入电解槽槽周母线,连入下一台电解槽,电解槽周围母线的直流电在内衬熔体区形成磁场,铝液中的水平电流和垂直磁场相互共同作用产生电磁力,使铝液的产生波动,波动越大,电解槽能耗和槽况越差。本研究项目在300KA电解槽采用新式阴极钢棒结构技术,加宽阴极钢棒和炭块燕尾槽宽度,将阴极钢棒和炭块燕尾槽按照一定加宽,配套优化保温材料,从而改变阴极钢棒的导电结构,降低铝液中的水平电流,提高电解槽的稳定性、优化热场,降低炉底压降、降低能耗、提高电流效率[2]。

1 电解槽新式阴极钢棒结构、保温结技术特点

1.1 电解槽新式阴极钢棒结构

电解槽新式阴极钢棒结构技术采用对阴极钢棒和炭块燕尾槽宽度,将阴极钢棒和炭块燕尾槽按照一定比例加宽,从而改变阴极钢棒的导电结构,减少水平电流,减小槽内铝液流体的流动和波动性,适用匹配电解低温低电压节能生产。提高电解槽的有效极距,提高电解槽的稳定性、降低炉底压降、降低槽电压,提高电流效率。从而达到大幅降低电解生产能耗。

电解槽保温结构升级是配套阴极加宽钢棒技术,对电解槽槽内衬内保温设计进一步的优化,减少槽体散热损失。保持电解槽热平衡,利于电解生产形成稳定规整的槽膛,保证电解生产平稳高效生产运行。①实验技术的重点:研究新型钢棒及内衬改变对电解槽三场的影响程度。后的工艺技术控制条件,利于形成规整稳定的炉帮。②电解槽新式钢棒和保温的生产环境下的电解工艺技术控制管理。③电解槽低温低电压节能生产技术的运行空间。

1.2 电解阴极钢棒和内存的优化改变

试验采用普通钢材阴极钢棒,对电解槽阴极钢棒、阴极炭块进行结构及保温方案进行改造,钢棒尺寸要由原来的198mm×70mm改为198mm×90mm,阴极燕尾槽的尺寸原来的200mm×90mm改为200mm×110mm。对保温材料进行升级研发:侧部为10mm厚纳米保温层,底部为10mm厚纳米保温层,端头部位为15mm厚纳米保温层;需改进加厚为:侧部为12mm厚纳米保温层,底部为15mm厚纳米保温层,端头部位为20mm厚纳米保温层[3]。

1.3 电解槽阴极钢棒变化模拟仿真计算

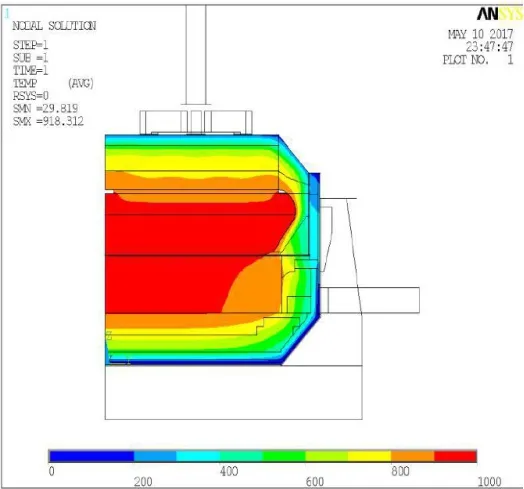

(1)原阴极钢棒及内衬电解槽。计算电解槽运行平均电压3.902V,对应极距为5.0cm。其中阳极电压0.346V,电解质电压1.394V,阴极电压0.290V。电解槽等温线分布如图2所示,900℃等温线基本在炭块底部,这是由于槽温较低所致。800℃等温线在保温砖层上部,整体850℃等温线在防渗层中,能够保证电解槽的防渗性能。结果显示电解槽侧壁平均温度304℃,槽底平均温度64℃。

图1 70×198mm钢棒电解槽等温线分布

图2 电解槽钢棒头温度

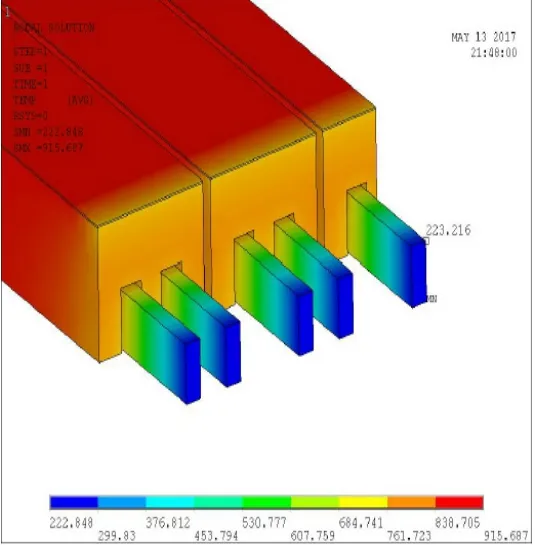

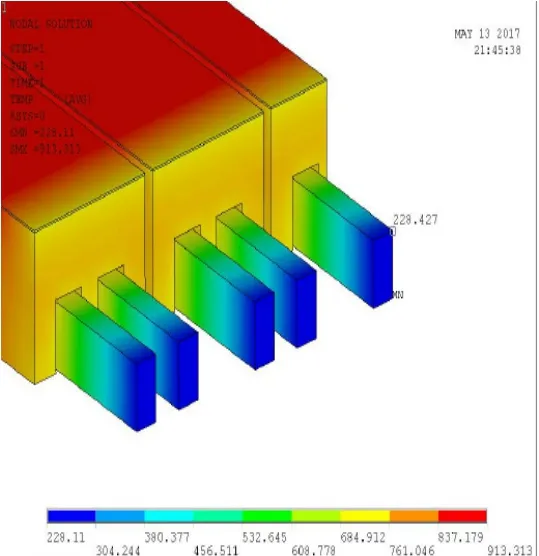

(2)新式阴极钢棒结构技术电解槽模拟仿真。计算电解槽运行平均电压3.877V,对应极距为5.0cm。其中阳极电压0.349V,电解质电压1.394V,阴极电压0.261V。电解槽等温线分布如图5所示,图中显示槽底等温线位置与钢棒截面70×198mm时类似,但侧壁等温线变化很大。侧部800℃等温线在70×198mm钢棒时基本在阴极外侧,但钢棒截面修改为90×198mm后,800℃等温线进入炭块以内,导致电解质可能在炭块区域凝固。电解槽炉帮形状如图6所示,图6说明了钢棒由70×198mm修改为90×198mm后,维持内衬结构形式和极距不变,炉帮厚度由11.9cm增加到14.9cm,伸腿长度由11.3cm增加到15.1cm[4]。

图3 新式钢棒截面修改后电解槽等温线分布

图4 电解槽钢棒头温度

2 电解槽新式阴极型钢保温技术试验情况

试验选取300KA电解槽#42XXH和24XX#两台,在2017年大修应用并启动生产。为了科学的准确的对比试验项目结果,在同期同工区选取两台大修启动的4XX9和4X1X普通电解槽对比验证

(1)在2017年电解槽大修中,我们在两台电解槽采用铝电解槽新式阴极型钢保温技术,阴极碳块采用50%石墨质,加宽燕尾槽阴极碳块,钢棒采用普通加宽钢棒,配套电解槽内衬保温技术。两台对比电解槽阴极碳块采用50%石墨质,钢棒采用普通钢棒,电解槽普通保温技术。

(2)试验电解槽一年的生产运行情况。①#2XXX槽:工作电压3.935V,铝水平32cm,电解质水平16cm。槽温917℃,炉底压降309mV,钢棒温度平均250℃,钢窗温度平均263℃。#42XX槽:工作电压3.92V,铝水平32cm,电解质水平16.5cm。槽温916℃,炉底压降270mV,钢棒温度平均245℃,钢窗温度平均255℃。②试验槽启动炉底压降情况。

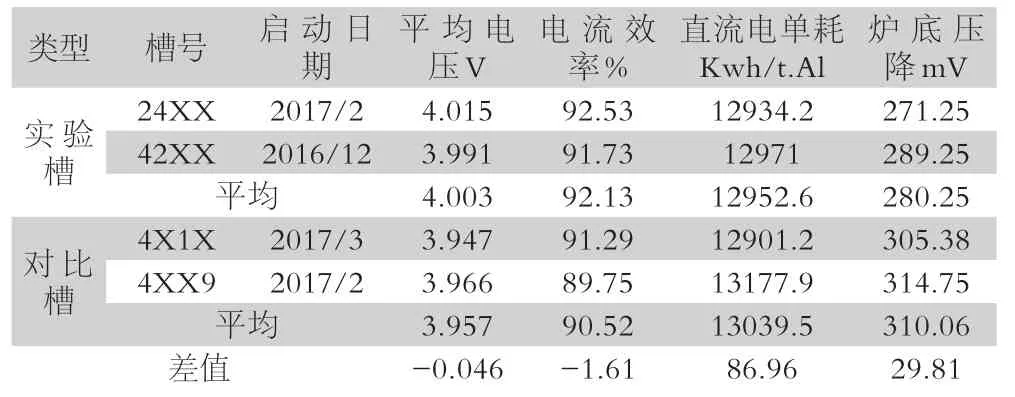

表1 电解槽生产运行1年技术指标

(3)试验电解槽3年的生产运行情况。

表2 电解槽生产运行3年技术指标[5]

(4)试验结论。电解槽新式阴极型钢保温技术应用试验,随着电解生产周期的延长,试验较高炉底压降电解槽明显下降,从焙烧启动初期的302.5mv生产运行3年降低到271.25mv,正常电解槽生产运行随时间的延长,炉底压降缓慢增高。这种现象值得研究。两台试验槽炉底压降和对比槽降低了29.8Mv,直流电单耗降低86.96Kwh/t.Al,对电解槽生产技术指标明显的改善。

3 结语

铝电解槽采用普通钢材对阴极钢棒尺寸进行结构优化,改变阴极钢棒的导电结构,对电解槽内衬材料保温进行同步优化,改善电解槽磁场、电场和热场,降低铝液中的水平电流,提高电解槽的稳定性、降低炉底压降、降低能耗、提高电流效率,利于保持电解生产热量、物料平衡。我国电解铝产能占据全球的55%,电解新技术应用节能规模和效益巨大,电解槽阴极型钢和保温配置的技术研究前景广阔。