金属管道超声波无损检测方法的研究

2019-02-25邹智慧

邹智慧

(长春工业大学人文信息学院,吉林 长春 130122)

金属管道作为工业生产过程中必不可缺少的设备之一,如何保证生产过程的安全性,就需要定期对金属管道进行检测,而传统的检测方法,基本上都是需要在生产停产的情况下进行检测。这种检测方法虽然准确,但检测速度慢,检测过程相对复杂。基于超声波无损检测方法的研究,可以在生产过程中不需要停产的前提下完成对设备的无损检测,通过检测设备,可以准确快速地发展金属管道中损伤及测定材料性能劣化程度。

1 金属管道无损检测技术的介绍

金属管道无损检测技术的研究,当前我国科学技术的快速发展而不断进步,其检测技术由以前的单一的检测技术与方法,变成多样的检测方法与技术,其检测过程也由单一的缺陷检测向精确定量发展[1]。目前常用的无损检测方法有以下几种:

1.1 磁粉检测技术

此技术是利用强磁性材料磁化后,磁化后所形成的磁力线遇到裂纹等缺陷时,会绕过缺陷而产生磁漏的现象,通过这种原理来检测金属材料的缺陷。这种检测方法具有较强的通用性,可以方便准确地检测出金属表面出现的问题,但在检测过程中具有一定的局限性,其检测深度只局限于金属表面[2]。

1.2 涡流检测技术

这种检测技术是用电磁线圈使被测材料内部由于电磁感应形成涡流,通过电磁感应原理来判断金属管道材料的缺陷。这种检测方法简单、成本低、具有较方广泛的应用。

1.3 超声检测技术

这种检测技术是利用超声波本身固有的特性,声波射入被检物体,声波遇到缺陷反射回来的声讯号参数不一样,因为不同材质的金属物质对声波的反射特性不同,这样就可以通过这种方式,较方便地判断出金属管道内部的缺陷。

2 超声波无损检测技术方案的设计

2.1 超声波无损检测工作原理

超声技术是一门以物理、电子、机械及材料学为基础的通用技术,主要涉及到超声波的产生、传播与接收技术。当纵波以某一角度入射到第二介质(固体)的界面上时,除有纵波的反射、折射外,还会有横波的反射和折射。各种波形都符合波的反射定律和折射定律。

超声波在气体和液体中没有横波,只能传播纵波。其传播速度为

式中,K—介质的体积弹性模量,它是体积(绝热的)压缩性的倒数;ρ—介质的密度。

气体中的声速约为344m/s,液体中的声速为900—1900m/s。

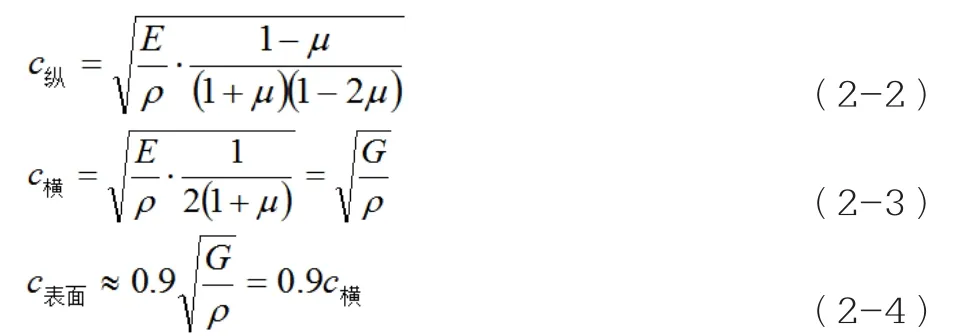

超声波在固体介质中,纵波、横波、表面波三者的声速分别为

式中,E—固体介质的杨氏模量;—固体介质的泊松比;G—固体介质的剪切弹性模量;—介质密度。对于固体介质,介于0.2~0.5之间,因此一般认为c横≈c纵/2。

在一般探测频率上,材料的衰减系数在l到几百之间。若衰减系数为1dB/mm,声波穿透1mm时,则衰减1dB,即衰减10%;声波穿透20mm,则衰减20dB,即衰减90%。

2.2 超声波检测电路的设计

本检测系统的设计是采用微控制器作为控制核心,通过超声波传感器实现对金属管道进行检测,超声波传感器采用发射与接收分离的传感器结构,这种结构可以有效地提高扰动的干扰,具有较好的检测性能。超声波接收部分电路采用电阻与集成电路74LS06构成,这种接收电路具有结构简单,工作稳定。

2.3 系统检测方案的设计

系统检测整体方案的设计是采用微处理器作为系统的整体控制核心,微处理器采用STM32F103系列;稳压电路采用ASM1117集成稳压电路,具有较低的功耗;传感器采用超声波传感器,其结构采用发射与接收分离两种结构,这部分检测电路与转换电路采用如上面设计所论述。

3 超声波无损检测结果的分析

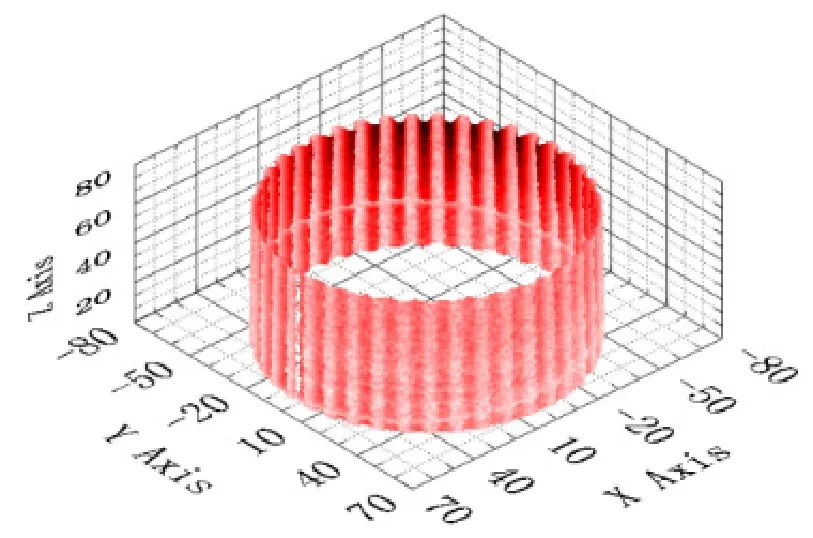

根据前面设计的检测系统,利用超声波实现对金属管道进行无损检测。在实验室中对金属管道进行相应的处理,实现在内壁上出现一条1mm的裂纹。利用本文中所设计的检测系统,在一定的实验环境下,对管道进行检测,测试出三维视图如图1所示。

通过图1所示的检测结果中,三维可视化测量结果视图,可以清晰的看到其检测结果与真实情况完全一样。利用超声波进行检测,其测量精度可以检测出1mm的管道裂纹。

图1 金属管道模检测三维可视化测量结果

4 总结

基于超声波传感器的金属管道无损检测方法的研究,在文中首先探讨了目前常用的几种无损检测方法,分别详细地分析了每种无损检测方法的优点与缺点,通过这几种检测方法的对比可知,利用超声波进行检测,是一种比较实用、整体成本较低、检测方便和稳定的检测方法。通过对实物检测结果的分析与实际裂纹进行对比,突出本文所设计的无损检测技术是一种具有较高分辨力。