热泵精馏技术应用于杂醇油分离

2019-02-25

(中国天辰工程有限公司,天津300400)

本文主要针对在杂醇油分离中热泵精馏技术的实际应用分析,以阐明热泵精馏技术的节能效果和经济效益。

1 热泵精馏技术简介

热泵精馏是通过外动力的作用把精馏塔塔顶低温处的热量传递给塔底高温处,作为塔底再沸器热源的精馏过程。根据此过程所消耗的外动力能量的不同热泵精馏可分为以下三种类型:蒸汽压缩式、蒸汽喷射式和吸收式。

1.1 蒸汽压缩式

蒸汽压缩式热泵精馏主要借助于压缩机使工质在热泵中循环流动并发生状态变化,同时达到将塔顶低温位蒸汽转变为高温位蒸汽,实现热泵的连续高效制热。蒸汽压缩机热泵精馏又可分为间接式和直接式流程。若塔内气体可直接压缩,则可选择直接式热泵精馏。直接式热泵精馏又可分为塔顶气体直接压缩式和塔釜液体闪蒸再沸式。若塔顶气体含有腐蚀性、热敏性等不宜压缩时,则可以采用间接式热泵精馏。此外,对于一些大温差的精馏过程,还可采用分割式热泵精馏[1],即上塔采用类似塔顶气体直接压缩式热泵精馏,下塔类似于常规精馏的提馏段。

1.2 蒸汽喷射式

蒸汽喷射式热泵精馏为利用塔顶的一部分蒸汽经蒸汽喷射泵加压升温,随驱动蒸汽一起进入塔底作为加热蒸汽,从而达到节能的目的。但蒸汽喷射式热泵精馏如果在大压缩比或高真空度下操作,喷射泵的驱动蒸汽量增加,节能效果显著下降,因此该方式的热泵精馏适用于精馏塔塔底和塔顶压差不大或减压精馏的真空度比较低的情况。

1.3 吸收式

吸收式热泵精馏由吸收器、再生器、冷却器和再沸器等设备组成。其不同于前两种热泵精馏,通常需要借助于其它的溶液作为载热介质,如溴化锂水溶液或氯化钙水溶液。吸收式热泵主要利用载热溶液经吸收、蒸发、冷却过程发生的热力学状态变化,实现热源从低温向高温转移。但由于吸收式热泵热效率低,需要较高的投资,且使用寿命不长制约了其适用范围,只有在产热量很大且温度提升要求不高的场合下应用才显优势。

2 热泵精馏用于杂醇油精制的分析

2.1 杂醇油脱水处理

杂醇油中含有大量的水分,含水量约10%~30%,其与C2~C5醇易形成共沸物,这使得杂醇油的精馏提纯变得非常复杂和困难。因此在杂醇油精制中均应先进行最大限度地脱水处理。脱水采用恒沸脱水法将C5以下的低碳醇与水以共沸物的形式馏出,得到含量在98%以上的混合戊醇。其工艺条件为:釜温135~150℃;塔顶温度85~90℃;塔温128.5~132℃;回流比2.5。得到的混合戊醇可供进一步从中分离出异戊醇与光学戊醇,使其纯度分别达到95%以上。

2.2 热泵精馏混合戊醇

杂醇油经过预处理后得到的混合戊醇(总的质量浓度在98%以上,其中含光学戊醇约在15%~25%之间),若直接以此浓度的混合戊醇进行精馏,则光学戊醇的收率特别低(10%以下)[4],因此需对该混合戊醇进行提浓,使其中含光学戊醇浓度在60%左右,光学戊醇的收率能达到较优值[2]。

2.2.1 基础数据

本研究以国内某企业在进行杂醇油回收过程中,从提浓后的混合戊醇再分离为例,提浓混合戊醇进料状态:温度 130.4℃,常压(100kPa),进料量300kg/h,其中2-甲基丁醇59.9%,3-甲基丁醇40.1%,塔顶2-甲基丁醇、塔底3-甲基丁醇质量分数要求≥98%。

2.2.2 热泵精馏工艺流程

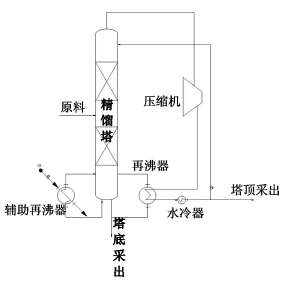

本处理工艺选用塔顶气相直接压缩式热泵精馏。具体工艺流程如图1。原料进入高效填料塔,填料塔直径为1200mm,填料高度80m,其中精馏段填料高50m,提馏段填料高30m,塔中部设有两个不同高度的进料口,以满足不同组成进料的分离要求。填料塔塔顶压力100kPa,塔顶气相介质2-甲基丁醇直接进入压缩机,压力提高到150kPa,温度由130℃升温至143.5℃,压缩后的气体作为热源进入降膜冷凝再沸器中,在再沸器中与塔釜物料3-甲基丁醇换热,塔釜物料3-甲基丁醇被加热成为气液混合物进入塔内,塔顶气相冷凝成液相,而后经水冷却器冷却至130℃。冷却后的液相介质部分回流,部分作为塔顶产品2-甲基丁醇采出。产品3-甲基丁醇则可从塔釜采出得到。在填料塔另设置有辅助再沸器用于塔的调节和开停车使用。经填料塔分离得到的异戊醇与光学戊醇纯度分别为98.5%、98.7%。

图1 热泵精馏过程工艺流程图

2.3 常规精馏混合戊醇

在常规精馏中,由于异戊醇与光学戊醇为同分异构体,相对挥发度1.078,沸点仅相差2.8℃,因此从混合戊醇中将异戊醇与光学戊醇完全分离要求很高,通过提高回流比和需要很高的理论板数才能实现。如对以上的混合戊醇进料进行常规精馏,经ASPEN模拟,模拟结果表明,在与热泵精馏填料塔同样的操作温度、压力下,分离得到纯度均大于98%的异戊醇与光学戊醇,需要的精馏塔理论板数为170,回流比将近100,0.8MPaG蒸汽消耗量为3.5t/h,冷却水(△t=8℃)用量2.6t/h。

2.4 热泵精馏与常规精馏对比

2.4.1 能耗对比

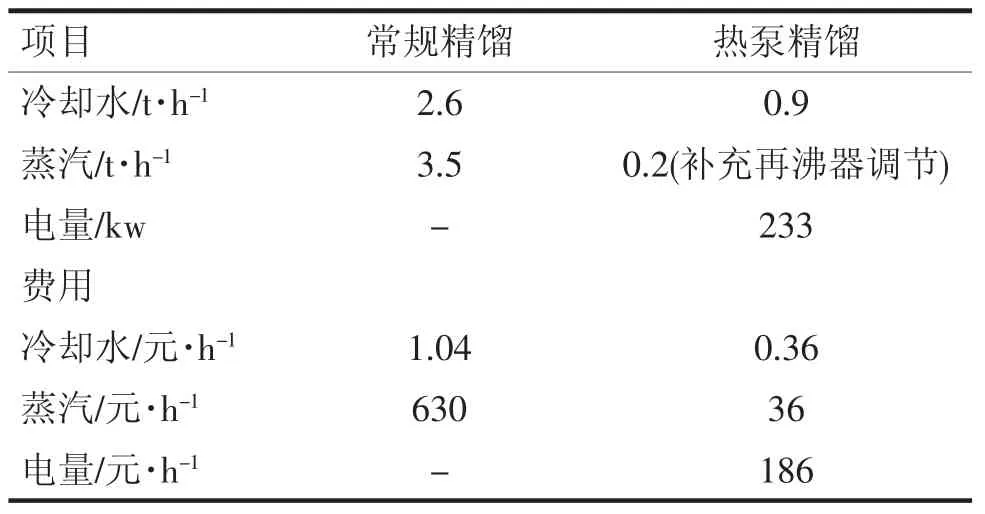

将杂醇油采用热泵精馏和常规精馏两种不同工艺的能耗对比列于表1。其中能源价格取费按照冷却水 0.4元/t、0.8MPaG蒸汽180元/t、电费0.8 元/(kw·h)进行估算。

由表1中数据可得:采用热泵精馏消耗了少量的压缩机功耗,流程无需塔顶冷凝器,因而使得冷却水消耗节省及再沸器的蒸汽消耗减少。若按照石油化工能耗计算标准将消耗量转化为能耗值:常规精馏11.15GJ/h,热泵精馏3.18GJ/h。热泵精馏比常规精馏能耗节省了71.5%,操作费用减少了64.7%。

表1 能耗对比表

2.4.2 设备投资对比

与常规精馏相比,在设备配置上,热泵精馏增加了一套热泵系统,取消了塔顶的冷凝器。两种方式设备投资对比:热泵精馏比常规精馏设备投资增加193万元。结合能耗对比结果,热泵精馏增加的设备投资相对于其每年节省的能耗费用约327万元短期内就能收回成本。

3 结论

本文通过对热泵精馏技术应用于杂醇油精制进行了分析,分析结果表明采用热泵精馏可以实现从杂醇油分离中获得高附加值的异戊醇、光学戊醇产品。此外在相同操作条件下,杂醇油热泵精馏与常规精馏对比,热泵精馏能耗更低,操作费用更少。设备投资上,热泵精馏仅增加少量的设备投资,短期内即可收回成本,经济效益可观。因此热泵精馏技术应用于从杂醇油中分离异戊醇-光学戊醇近沸点体系值得推广。