永磁同步电动机齿槽转矩优化设计仿真

2019-02-25唐雅楠景会成王志超

唐雅楠,景会成,赵 欣,王志超

(1.华北理工大学,唐山 063210; 2.包头中科智能科技有限公司,包头 014000)

0 引 言

分数槽绕组永磁同步电动机因为精度高、损耗小、效率高、稳定性能好、可自动绕线等优点,已逐步取代其它电机,广泛应用于国内外市场[1-5]。但是这款电机存在以下问题:

(1)在电机的使用中,齿槽转矩对电机工作性能影响很大[6-9];

(2)分数槽集中绕组可以一定程度上削弱低阶齿槽转矩[10],但是高阶齿槽转矩无法消除,同时也增加了电机的磁动势谐波[11]。

针对以上问题,学者做了大量的研究。文献[12]提出设计特殊永磁体结构可以削弱齿槽转矩。文献[13]通过改变弧极系数来达到削弱齿槽转矩的目的。这些方法都在一定程度上削弱了齿槽转矩,但是同时造成电机结构复杂,制造工艺困难,其它性能随之减弱。文献[14]总结了齿槽转矩与电机槽/极配合的关系,指出获得最低齿槽转矩的槽/极配合q的取值;文献[15]采用不等齿宽分数槽集中绕组来削弱电机谐波,但这些方法均是从单方面对电机进行改造,没有对其进行综合分析。

本文在分数槽集中绕组永磁同步电动机结构的基础上,对电机齿槽转矩及磁动势谐波进行了分析。综合考虑绕组系数、齿槽转矩、力波振动、磁动势谐波损耗等因素,选择了最优的极/槽配合数,并对绕组进行设计。以不增加工艺难度为前提下,设计了特殊的定子槽形、永磁体形状、定转子内外径尺寸和气隙长度来削弱齿槽转矩。

1 电机结构及原理

1.1 电机结构

如图1所示,永磁同步电动机主要由定子铁心、定子绕组、转子铁心、永磁体组成。当电机每极每相槽数q为分数且绕组线圈的节距为1时,即为分数槽集中绕组。

图1电机结构图

1.2 原理及分析

永磁电机是以电磁场实现电能和机械能的转换,在运行时电机磁力线会从永磁环的外表面发出,经过气隙、定子轭、定子齿、定子轭、气隙、转子,最后回到永磁环。在不通电的情况下,开槽后的电机定子会和永磁体相互作用产生齿槽转矩,使电机产生噪声和振动,增加了电机的起动转矩。

电机的气隙磁密[10]:

(1)

式中:Bδ为径向气隙磁密;α为齿中心线与永磁体中心线的夹角;θ为位置角。

第i次谐波磁密幅值:

(2)

式中:αp为极弧系数。

图2定子齿磁导

如图2所示,对定子齿而言,若齿对应的气隙磁导为λm,槽对应磁导为0,则定子齿磁导:

(3)

式中:j为磁导谐波次数。

电机总能量为气隙能量Wg和铁心能量Wp之和:

(4)

式中:l为铁心长;rs为定子铁心内径;rr为转子外径。

将式(1)和式(3)代入式(4),推导得齿槽转矩:

(5)

当n=1时齿槽转矩幅值:

(6)

式中:μ0为空气磁导率;δ为气隙长度;Di为电枢直径;v为齿槽转矩次数;p为电机极对数;hm为永磁体从此方向长度;Br为永磁体剩磁;Z为电机槽数。

由上式可知,电机极对数、气隙长度、电机体积Dl、磁体形状、定转子结构及内外径尺寸均与齿槽转矩密切相关。

分数槽集中绕组永磁电机的极数多,定子槽口产生齿槽转矩在叠加后可以抵消一部分,但是高次齿槽转矩仍然存在,并会产生磁动势谐波。

电机基波电流的磁动势[16]:

f(θ,t)=fA1(θ,t)+fB1(θ,t)+fC1(θ,t)=

F1cos(ωt-θ)

(7)

式中:fA1(θ,t),fB1(θ,t),fC1(θ,t)分别代表A,B,C三相的基波磁动势。

每极每相槽数[16]:

(8)

当相带绕组为120°时,3次及3的倍数次谐波都不存在,为此需合理选择电机极/槽数。

2 永磁同步电动机设计

本文设计了一台额定功率为400 W,额定转速为3 000 r/min,额定转矩为1.27 N·m的永磁同步电动机。

2.1 电机绕组设计

电机的极数与转速密切相关,不同转速范围所对应的极数如表1所示[17]。

表1 不同转速的极数选取范围

因此本文电机极数选择的大致范围是4~14。

槽/极配合除了和转速有关外,还与电机绕组系数、齿槽转矩、力波振动和谐波损耗密切相关。绕组系数与永磁体利用率成正比关系,提高绕组系数可以增加电机转矩。谐波损耗过大会使电机效率低,并造成永磁体不可逆退磁。

随着极/槽比的增加,绕组系数与齿槽转矩随之增大,而力波振动与磁动势谐波损耗随之减小。对上述4个因素综合比较,当电机的槽/极比为q=2/5,2/7,3/8,3/10时,电机会获得比较好的性能,其中当电机的极/槽比为q=2/5时,电机的综合性能最佳。因此电机槽/极配合确定为12槽10极。

电机相邻绕组的轴线空间相差的机械角度:

(9)

相邻槽间的电角度为α,则有:

(10)

将相邻电机绕组以150°电角度进行排列,并设计成双层并联形式,得到电机槽电动势星形图及绕组排列形式,如图3、图4所示。

图3星形图

图4绕组排列图

2.2 定子设计

根据电机电枢槽口是否开口,永磁电机的定子槽形分为开口槽和闭口槽。为消除电机齿槽转矩并实现绕组自动化绕制,设计了分体式电枢结构的闭口槽定子。该定子将电枢磁轭与齿部分离,形成环形外圈与电枢结构式的内环,其结构如图5、图6所示。

图5电机定子内圈

图6电机定子外圈

2.3 永磁体设计

表贴式永磁体结构因为制造工艺要求低、转动惯量小、用较少的永磁体或剩磁密度小的材料,就可以要达到相同的气隙磁密,在小功率电机中应用最为广泛。其中瓦片状永磁体结构是表贴式永磁体结构中经常使用的一种结构,但是对电机转速有一定的限制。当电机以3 000 r/min的转速运行时,瓦片状永磁体容易脱落。为此设计了环形永磁体结构,将其直接粘贴或浇注在转轴上,电机在转速3 000 r/min运行时,磁钢外面不用保护措施也不易甩出去。

2.4 电机主要尺寸确定

电机的定子外径rg可以通过下式求得[18]:

(11)

式中:Pout为额定输出功率;Z为电机槽数;n为转速;Bgmax为气隙永磁磁密峰值;As为线负荷;Pr为永磁体极对数;η为电机效率;kd为波形系数;ke为漏磁系数;cosθ为功率因数。

电机纵向有效长度为Lef:

Lef=λDg

(12)

式中:λ是电机外径与轴向长度的比,初始取值在0.40~0.65较为合理。

电机每相绕组数Nc:

(13)

式中:U为电机的额定电压。

最大气隙磁通密度Φmax:

Φmax=πBgmaxLefDg

(14)

输出转矩T表达式:

(15)

经过计算,400 W永磁电机的基本尺寸如表2所示。

表2 永磁同步电机基本数据

3 电磁特性仿真分析

3.1 静态电磁特性分析

图7为电机磁力线分布。从图7可以看出,电机定子齿部分有漏磁,但是漏磁较少,对电机整体而言影响不大。要使电机磁场利用率高,电机齿最狭处的磁密不应超过2T,如图8所示。观察图8可知,本文设计的电机,其平均磁密为1.22T,远低于2T,并且齿中部和轭部磁密都在硅钢片饱和拐点以下。当电机在额定转速运转时,定子磁密幅值均不会达到饱和工作点,证明了电机定子形状及尺寸设计合理。

图7电机磁力线分布图

图8电机定子外圈

3.2 气隙磁场分布

为了验证设计电机的气隙磁密的优劣,重新构建了与上文相同条件但永磁体结构为瓦片状的电机。将本文设计电机与瓦片状永磁体电机进行对比,空载气隙磁密如图9、图10所示。气隙磁密波形理论上应该是标准的正弦波,但是受多方面因素的影响,实际电机一般很难达到正弦波。观察图形可以看出,两个电机的气隙磁密波形因为含有丰富的分数次谐波而出现多处凹陷。但是环形表贴式结构的永磁体比瓦片式表贴式结构的径向气隙磁密更趋向于正弦波,说明环形表贴式永磁体的径向气隙磁谐波含量要明显减少。对所设计电机的气隙磁密进行傅里叶分解,得到基波的气隙磁密幅值为0.930 4T,对电机性能影响最大的三次谐波的气隙磁密幅值为0.006 6T,与基波幅值相比,基本可以忽略不计。说明电机的气隙属性良好,证明了电机永磁体形状及绕组排列设计合理。

图9瓦片状永磁体气隙磁密仿真图

图10环形永磁体气隙磁密仿真图

3.3 齿槽转矩分析

仿真得到所设计电机的齿槽转矩,并对其进行傅里叶分解,如图11、图12所示。

图11齿槽转矩波形图

图12齿槽转矩傅里叶分解图

从图11可以看出,电机齿槽转矩的最大值为0.008N·m,约为输出转矩的0.6%,齿槽转矩已被有效削弱。观察图12可以看出,采用环形永磁体后,在一定程度上优化了电机气隙磁密,低次谐波被大大削弱。

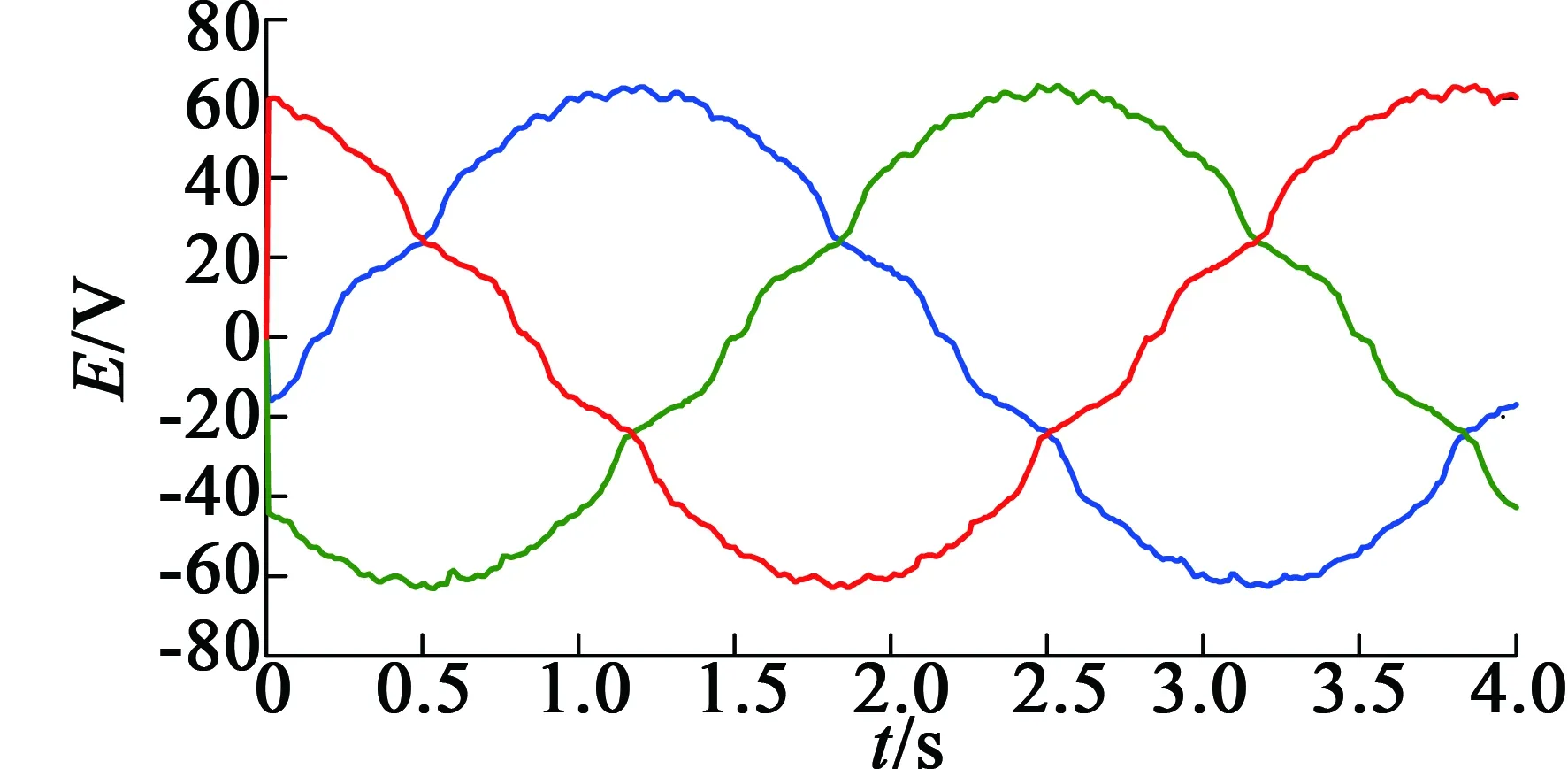

3.4 反电动势分析

空载反电动势可以判断电机的性能。要使电机的设计合理,就要求电机的功率因数与效率较高,通常要使空载反电动势与端电压比值保持在0.75~1。

在电机其他参数相同的情况下,重新建立一个单层绕组电机,将设计的电机与单层绕组电机进行对比,得到的空载反电动势,如图13、图14所示。

图13单层绕组空载反电动势仿真图

图14双层绕组空载反电动势仿真图

从图13形可以看出,单层绕组的空载反电动势有效值为77V,与端电压的比值为0.47;双层绕组的空载反电动势有效值为149V,与端电压的比值为0.89,比值在合理设计的范围内。电机采用双层绕组设计更合理。

4 样机实验

按照上文电机设计制造一台永磁同步电机样机,图15~图17为组成样机的绕组、定子、永磁体照片。

图15电机绕组

图16电机定子

图17永磁体

样机在以3 000r/min运行时的空载反电动势各项测试数值如表3所示。该电机空载反电动势的A相有效值为87.1V,B相有效值为86.7V,C相有效值为88.1V,与图13、图14的数据基本一致,但是有效值比仿真反电动势有效值相比降低了一些,这是由于仿真计算时忽略端部漏磁以及设置的叠片系数等因素,从而与样机不一样。

表3 实测空载反电动势数据

当电机运行转矩达到1.27N·m时,电机的电流为2.41A,输出功率为398.61W,效率达到86.19%,符合电机设计性能要求。

5 结 语

针对分数槽集中绕组永磁同步电动机会产生齿槽转矩并含有大量磁动势谐波的问题,本文对齿槽转矩及磁动势谐波进行分析,并对电机的极/槽比、绕组排列、定子及永磁体形状、电机尺寸进行优化改造,设计了一款槽/极数为12槽10极,绕组采用双层并联排列,定子不开槽,永磁体为环形的永磁同步电动机。利用Maxwell2D对电机磁场分布、气隙磁通密度、齿槽转矩、反电动势进行仿真分析。最后,制造样机并进行测试,证明了本文所设计电机性能的合理性。