结晶和关键控制点在线测量技术的研究

2019-02-24丁晓炯

丁晓炯

(笙威工程技术服务(上海)有限公司,江苏 上海 201399)

1 引言

结晶(crystallization)是一种历史悠久的分离技术,是化工、制药、糖业、轻工等工业生产常用的精制技术,可从均质液相中获得一定形状和大小的晶状固体。在煮糖、制盐、冶金等行业都有很悠久的历史;近代在氨基酸、有机酸和抗生素等生物制品行业,结晶已经成为重要的分离纯化手段。近年来随着对晶体产品要求的提高,不仅要求纯度高、产率大,还对晶形、晶体的主体颗粒、粒度分布、硬度等都加以规定。因此,人们寻求各种外界条件来促进并控制晶核的形成和晶体的生长,以期得到理想的产品。

溶液的过饱和度,与晶核生成速率和晶体生长速率都有关系,因而对结晶产品的粒度及其分布有重要影响。在工业结晶器内,过饱和度通常控制在介稳区内,此时结晶器具有较高的生产能力,又可得到一定大小的晶体产品,使结晶完整。

结晶过程真正具体到每一类物质或每个物质,他们又不完全相同。溶剂的选择(单一或复合)、结晶温度、搅拌速度、搅拌方式、过饱和度的选择、养晶的时间、溶媒滴加的方式和速率等等,另外,在溶解、析晶、养晶这些过程中,上述温度、搅拌速度、时间多少、加入方式和速度还不完全一样。所以诸多因素叠加在一起,更是觉得难度大。

过饱和度是控制最终产品质量的重要过程参数,获得实时的过饱和度数据是进一步研究结晶动力学的基础,因此迅速、准确的检测体系的溶解度是测量的关键。

2 结晶过程和过饱和度的在线测量技术概况

目前结晶过程和过饱和度的测量方法主要有电导率法、密度法、浊度、折光法和量热法等[1]。电导率法利用溶液的电导率与溶解度和温度之间的函数关系,将溶液的溶解度表示为对应的饱和温度,根据饱和温度与实际温度之间的差异来计算出溶液的过饱和度;它可用于电解质溶液结晶过程的研究,但不适用于非电解质溶液。量热法根据结晶过程中产生的热量与结晶相变焓和析出的晶体之间的关系来确定过饱和度,主要应用于熔融结晶过程;对于溶液结晶过程,由于大多数物质的结晶热较小及溶剂的存在,对仪器的灵敏度要求甚高,其应用受到一定的限制。密度法利用溶液密度与溶解度之间的关系,即将溶液溶解度的测量转变为密度的测量。对于大多数的二元溶液体系,其密度与溶解度之间存在良好的一一对应关系。因此,与前两种方法相比较,测定溶液结晶过程的溶解度和过饱和度,密度法有着一定的优势。

有关结晶过程及过饱和度的在线测量,有不少人做过尝试[2-4],这些方法基本都是针对一些特定结晶过程缺乏通用性,很难广泛使用;有些方法的设备也只能在实验室内小试使用,很难大规模生产使用,因此急需寻找到一种相对简单、具备各行业通用的方法来实现结晶过程的在线测量。

3 在线黏度测量技术

黏度是流变学中一个很重要的基本概念,黏度是流体流动力对其内部摩擦现象的一种表示,黏度大表现内摩擦力大。分子量越大、浓度含量越高、固体含量越高,这种力量也越大,因此黏度经常用来表征分子量、聚合程度、浓度含量等。在线黏度计的测量技术和应用已有几十年的历史,许多工业生产过程中都需要进行黏度的连续自动测量与控制。

通过黏度的定义以及实际的测量应用,不少黏度测量就是通过黏度来对物料中一些成分的含量和浓度进行测量和控制,黏度的测量和过饱和度有很好的相关性,可以用来表征结晶过程和过饱和度,同时由于黏度测量是一种纯物理的测量,对测量物料没有要求,不管有无颜色、是否含固体颗粒、电化学特性、腐蚀性等,也没有样品处理要求,可以直接安装在各类釜、容器或管道上,具有广泛的通用性。

有关在线黏度计的选择和使用中的问题,可参见相关文献[5-8],根据实际的工艺要求和物料情况选择合适的型号和安装,需要考虑仪器具有足够的灵敏度和抗干扰性,同时需要能适应长时间连续、不间断的实时在线测量,易清洗、维护。

4 结晶过程的在线黏度测量案例

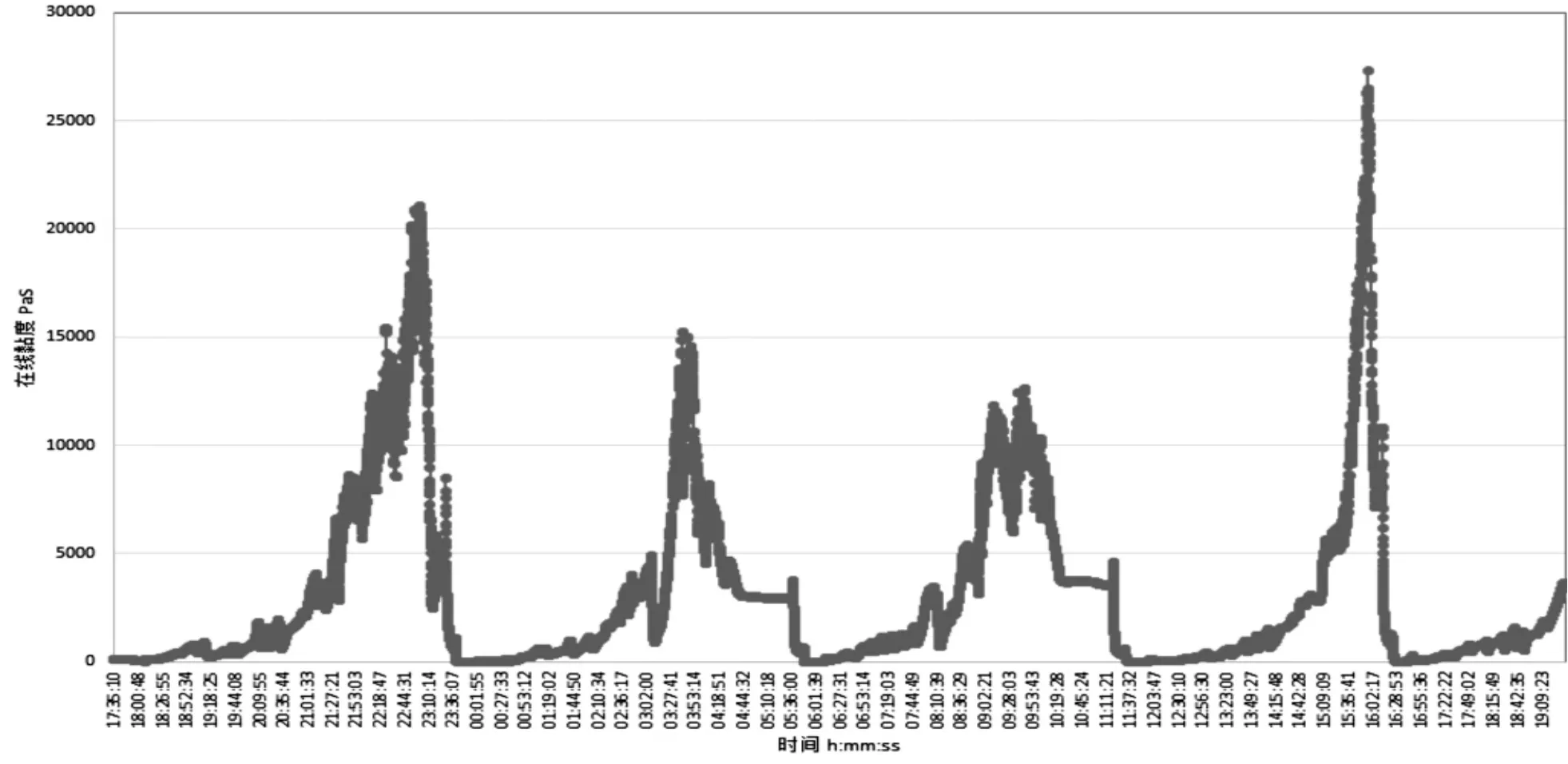

将在线黏度计直接安装在结晶釜进行连续在线测量,见图1,在线黏度计的温度和黏度信号直接接入DCS,同时用电脑采集数据,采样频率为一秒一组数据,进行了连续四批完整生产过程的在线黏度,得到了连续约26个小时的在线黏度数据,由于数据量很大,在此不附上数据,只显示过程曲线图表,同时对数据做了适当加密处理,见图2。

通过得到的在线黏度连续曲线可以看到,四批生产过程有差异,期间投料的时间,以及其它过程工艺略有不同,因此可以看到每批的过程有不同,通过对前期投料时间的判断,可以看到结晶过程的初期,是掌握投料的关键步骤,因此对这一阶段数据进行放大,以期找到投料的最佳时间点。

在结晶过程初期,在适合的时间点投料以促进晶核的生长,不少工艺需要人工进行目测观察,根据经验来判断在何时进行投料,见图3。这一过程费时、费力,又没有明确的量化指标,只能靠经验主观判断,对实现自动化控制带来了困难。

为了对这一过程做出准确的测量和判断,对这四批产品生产过程的初期在线黏度数据做了局部放大并叠加在一起,见图4。从过程曲线再结合人工的经验可以发现,人工投料时的在线黏度约在400 PaS上下,因此在以后的实际生产中设定投料的在线黏度点为400 PaS,这样就可以减少人工测量,同时实现后续的自动化投料控制。

图1 在线黏度计和现场安装图

图2 四批连续生产的在线黏度过程曲线

图3 现场目测晶体生长情况

5 结论

通过以上案例可以看出,利用在线黏度测量技术,选择合适的在线黏度计,可以对整个结晶过程做出完整的实时监控,同时对有些关键控制点做出预设判断,这样就可以对结晶过程的影响因素,包括反应温度、养晶时刻、养晶时间、加料速率、搅拌速率、浓度、母液纯度和过饱和度等工艺条件,进行逐步优化和实现自动控制,减少人为误差,提高产品质量。