危化品事故根本原因判定标准的构建及实证研究

2019-02-22张江石聂方超

付 净,张江石,聂方超

(1.吉林化工学院资源与环境工程学院,吉林 吉林 132022;2.中国矿业大学(北京)应急管理与安全工程学院,北京 100083)

危险化学品即危化品,是指具有易燃、易爆、有毒、有害和放射性等特性,在运输装卸和储存保管过程中易造成人员伤亡和财产损毁而需要特别保护的化学物品。危化品从业单位由于在其生产、经营、使用和储存的各个环节都会涉及到大量的危化品,导致安全生产事故时有发生[1-2]。据统计,我国仅2017年1~11月,发生危化品事故203起,造成死亡238人,目前危化品行业的重大事故仍未得到有效遏制[3]。根据事故致因“2-4”模型可知,安全管理体系缺欠是导致危化品事故的根本原因[4-5]。为了更有效地预防危化品事故,提升企业安全生产业绩,改善行业的整体安全生产形势,危化品从业单位必须明确其在安全生产管理过程中的薄弱环节,并有针对性地弥补安全管理体系的缺欠和漏洞,以保证安全管理体系发挥其应有的功效[6-7]。

目前,在对导致危化品事故的根本原因即安全管理因素进行分析时,一些学者多采用国家和相关行业的标准作为判定依据,如傅贵等[8]在对“8.12”天津港危化品仓库特别重大火灾爆炸事故组织层面的原因进行分析时,采用了《职业健康安全管理体系要求》(GB/T 28001—2011);周琳等[9]采用《危险化学品从业单位安全标准化通用规范》(AQ 3013—2008)和GB/T 28001—2011对10起化工事故的组织因素即管理体系缺欠进行了分析。随着国际职业健康安全管理体系管理理念的深入影响以及危化品行业安全管理体系实际建设和执行情况的发展变化,2017年4月1日我国开始正式实施新版《企业安全生产标准化基本规范》(GB/T 33000—2016)[10],该新版规范将安全生产与职业健康要求一体化,强化企业职业健康主体责任的落实[11]。因此,通过整合各标准要素项,构建更加全面的危化品事故根本原因判定标准,可及时弥补管理的漏洞,促进企业安全管理体系的建设。

本文以AQ 3013—2008和GB/T 33000—2016两个标准为蓝本,融合各标准要素项,以事故分析为目的,构建了危化品事故根本原因的判定标准,并以2012—2017年间我国发生的8起危化品事故为案例,根据事故调查报告,利用标准要素集合查找危化品事故的根本原因,明确安全管理的漏洞,为更全面、有效地评估危化品企业安全管理体系运行状况提供参考。

1 标准要素的对比与确定

1. 1 标准要素的对比

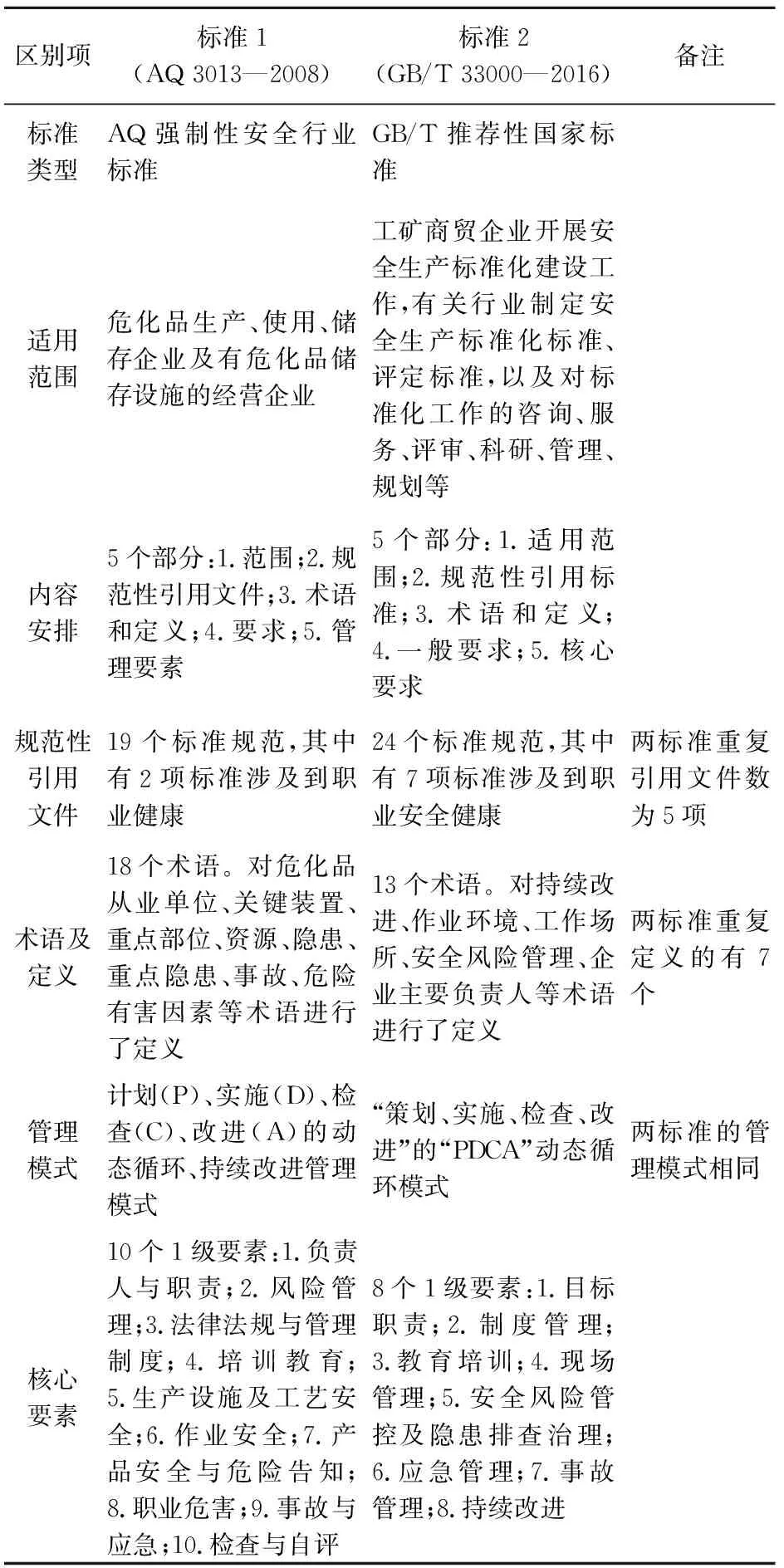

目前,我国实施的AQ 3013—2008(标准1)和GB/T 33000—2016(标准2)两个标准的作用目标是相似的,即为企业安全生产标准化管理体系的建立与评定提供总体原则、过程程序和要求[12],但两个标准在法律效力、适用范围和细节条目等方面存在一定的差异,见表1。例如在术语和定义项方面,两个标准对同一词汇的定义不尽相同:如AQ 3013—2008标准中定义安全标准化(Safety Standardization)是企业为保证安全生产而制定的规则[12];GB/T 33000—2016标准中定义企业安全生产标准化(China Occupational Safety and Health Management System)为企业持续改进安全生产管理体系的系统化管理方法[10],该英文名称中无标准化字样而突出了职业健康安全[13]。将标准1与标准2进行对比,可明确判定标准的要素类型,强调企业安全生产标准化管理体系与国际通行的职业健康管理体系的接轨,可为企业进一步构建完善的安全生产标准化管理体系提供合理、可行的参考[14-15]。

表1 AQ 3013—2008和GB/T 33000—2016两个标准要素的对比

1. 2 标准要素的确定

标准1是危化品从业单位强制性行业标准,强调对化工行业中涉及的危化品、工艺岗位、作业过程安全、安全教育、风险管理等方面的规定;标准2由于是国家通用性的推荐标准,更加强调企业的安全文化建设、安全生产及应急救援信息化建设、预测预警体制建设,并注重职业卫生防护和职业危害的告知。本文重点对标准中标题项要素进行了对比分析与归纳,即以危化品行业标准AQ 3013—2008为基础,从GB/T 33000—2016标准中提取增设项内容,并整合相关要素,构建了危化品事故根本原因分析的判定标准,见表2。本次着重列举补充项,具体化到二级标题及相关关键词。

表2 危化品事故根本原因判定标准的要素

注:根据AQ 3013—2008标准中“5管理要素”下设一级要素进行编号。

2 实证应用

2. 1 事故案例信息

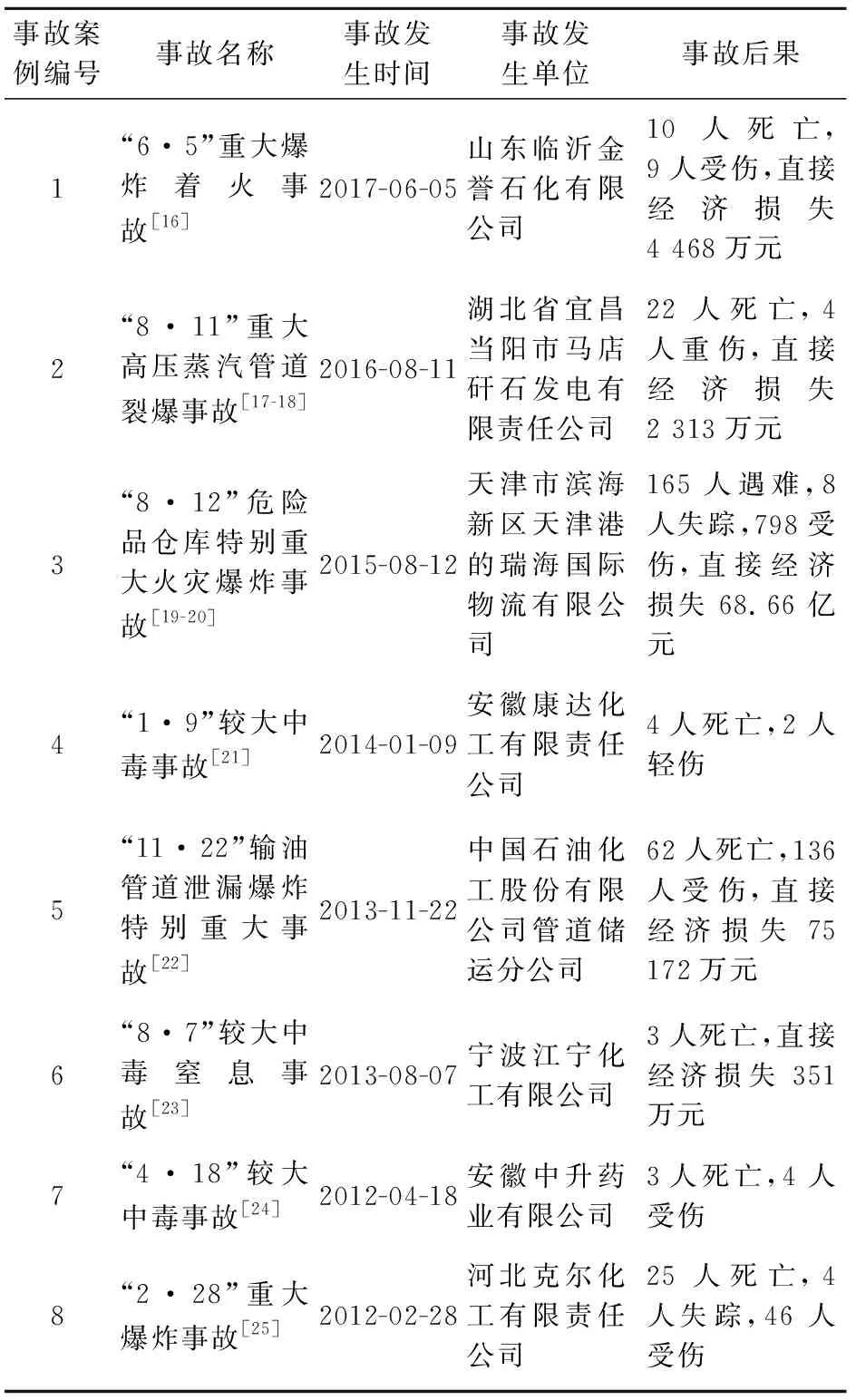

依据国家安全生产监督管理总局网站公开发布的事故调查报告,本文对2012—2017年间我国发生的8起较大以上危化品事故的根本原因进行了分析,即确定安全管理体系的缺欠项,分析范围划定为事故发生主体单位。8起较大以上危化品事故的基本信息见表3。

表3 2012—2017年间我国发生的8起较大以上危化品事故的基本信息表

2. 2 标准要素缺欠项的统计与分析

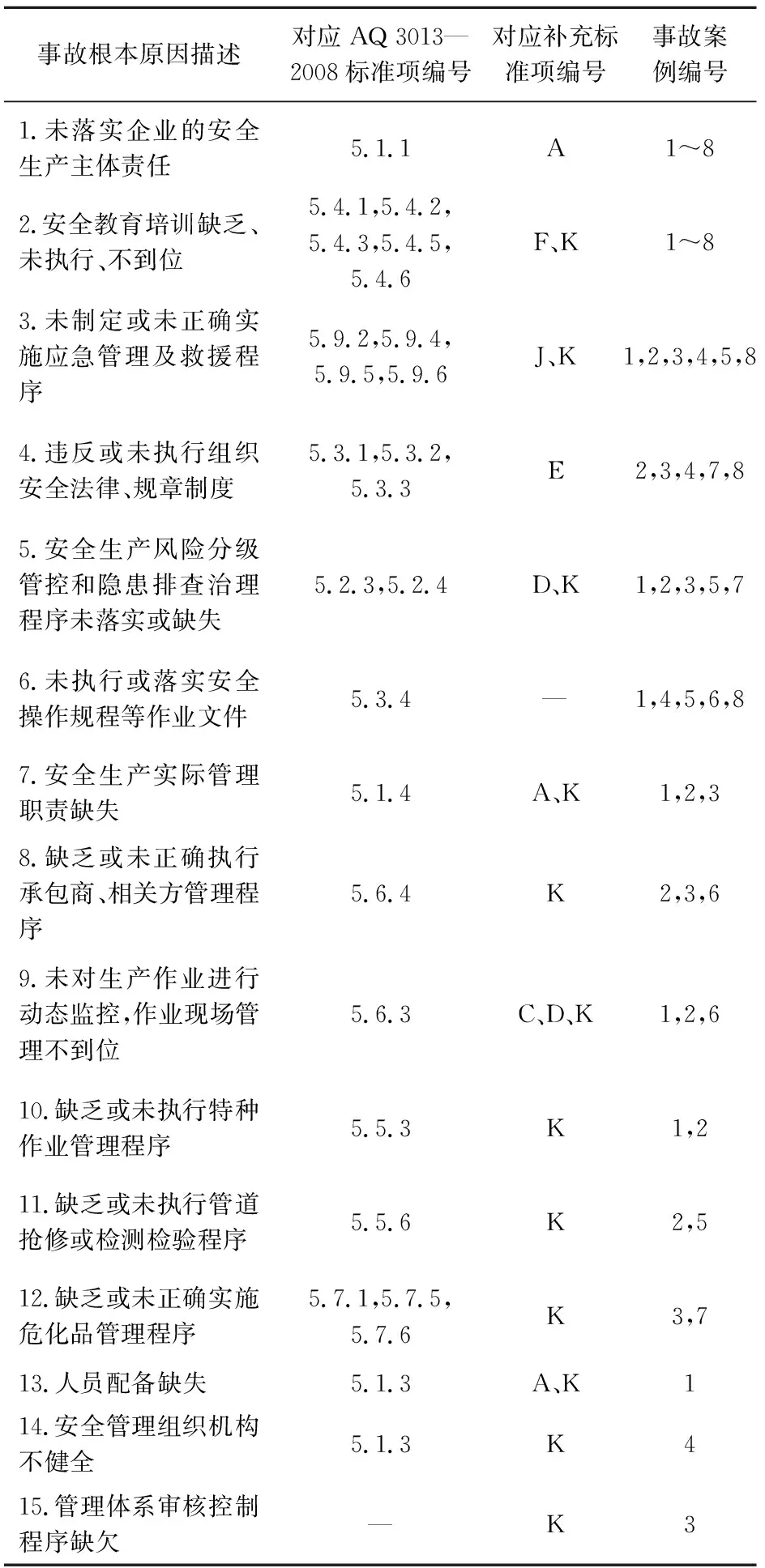

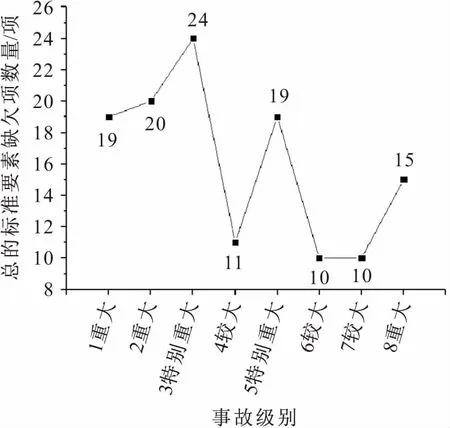

依据表2,本文分析出8起危化品事故的根本原因,即标准要素缺欠项汇总于表4,并根据事故级别(特别重大事故2起,重大事故3起,较大事故3起)对应总的标准要素缺欠的数量变化进行了分析(见图1),结果显示:危化品事故后果严重性与标准要素缺欠项数量具有一定的相关性,总体呈现为事故后果越严重,标准要素缺欠项越多,事故发生单位的安全管理体系建设越不完善,存在较多的管理漏洞[26]。

表4 8起危化品事故标准要素缺欠项的统计

注:表中“—”表示标准中没有对应的标准项,或无补充标准项。

图1 事故级别对应总的标准要素缺欠项数量变化图Fig.1 Variation of the numbers of the total criteria element deficiencies corresponding to different accident grades

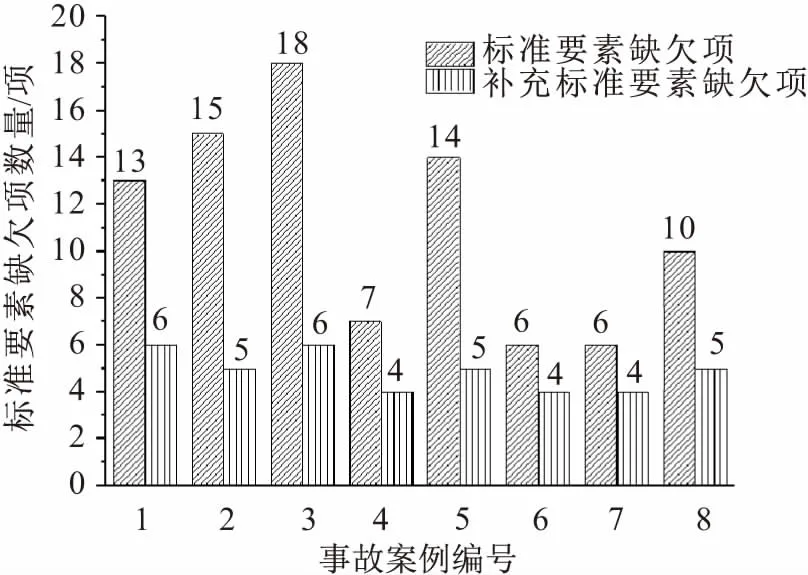

通过分析8起危化品事故案例,共查找出15项标准要素缺欠项,从而明确了事故的根本原因。每起事故案例总的标准要素缺欠项中补充标准要素缺欠项数量所占比例为25%~40%,平均值为32%,具体数量分布见图2。

图2 案例事故根本原因判定标准要素的数量分布图Fig.2 Quantity distribution of criteria elements for judging judgement for root causes of accidents

综合分析可见,危化品事故的根本原因即企业管理漏洞的主要表现形式为:未落实企业的安全生产主体责任(出现频次为8次),安全教育培训缺乏、未执行、不到位(8次),未制定或正确实施应急管理及救援程序(6次);安全生产风险分级管控和隐患排查治理程序未落实或缺失,违反或未执行组织安全法律、规章制度(5次),未执行或落实安全操作规程等作业文件(5次);对应补充的标准要素中K即“企业安全管理体系持续改进”出现的频次最多达11次,其管理体系缺欠描述的关键词为“缺欠”、“未执行”、“不健全”。这里需要强调指出的是企业安全管理体系的建设是一个动态的工程,安全管理体系内容的持续改进以及不断更新、优化尤为重要;同时危化品企业还需要鼓励全员参与安全生产,并加强应急救援信息系统、安全生产预警系统的建设。

利用整合后的判定标准,可以更加全面地分析危化品事故的根本原因,使企业能够清晰地认识到安全管理体系的运行现状及其存在的漏洞,有效地促进安全管理体系的不断完善。

3 结 论

(1) 基于AQ 3013—2008和GB/T 33000—2016两个现行标准,融合相关要素,构建了危化品事故根本原因的判定标准。通过实证研究表明:整合后的判定标准可以更加全面地覆盖企业安全管理体系的缺欠,有利于明确危化品事故的根本原因,以便危化品从业单位查找其管理漏洞,提升安全管理水平。

(2) 通过危化品事故案例分析可知,判定标准缺欠项即事故单位安全管理体系缺欠项的数量与事故后果的严重程度具有相关性,通常表现为企业安全管理体系漏洞越多,越容易引起事故且事故后果往往越发严重。判定标准的主要缺欠项表现为安全管理体系未持续改进、安全主体责任未落实、安全教育培训不到位等。

(3) 明确了危化品企业安全管理体系的建设及运行需要落实安全主体责任、实施安全教育培训以及制定并不断完善法律规章制度、作业程序、应急救援和风险管控程序等内容,最重要的是要保持安全管理体系的持续改进,同时加强安全生产预警系统和应急救援信息系统的建设,营造全员参与的良好安全文化氛围,以此来促进危化品企业的健康发展。