润滑油磨粒在线检测系统的设计与实现

2019-02-22苏连成

苏连成,王 航

(燕山大学电气工程学院,河北秦皇岛 066004)

0 引言

磨损是造成机械零件失效的主要因素之一。润滑油磨粒的理化特性包含大量设备运行状态的信息,能反映设备的磨损现状和趋势,是诊断、维护设备的重要依据[1]。

润滑油磨粒检测分为离线检测与在线检测。离线检测如铁谱分析、光谱分析、扫描电镜等,可以获得油液的酸度、水分、杂质等理化特性参数,以此准确判断设备的磨损情况,但所需时间长。在线检测有磨粒分析仪、磨粒计数器等,通过在设备循环油路中安装的磨粒检测传感器,对润滑油磨粒的尺寸和浓度等理化特性参数信息进行实时监测,判断设备的运行工况和状态[1-2]。

1 系统总体设计

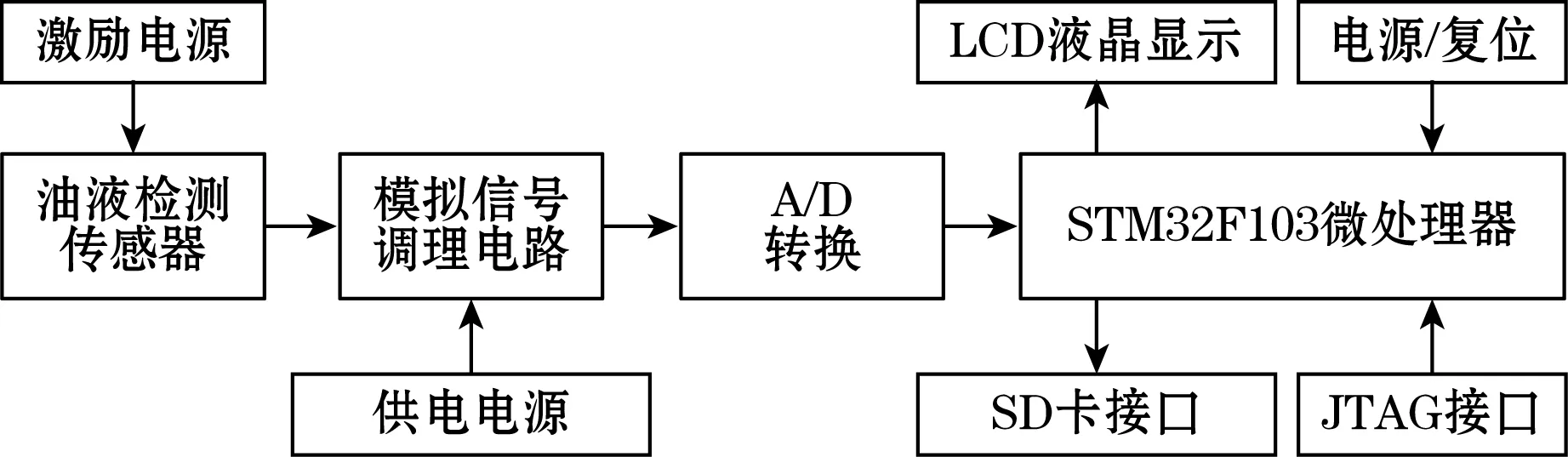

基于在线油液检测技术,设计螺管型差动变压器式磨粒检测传感器及其激励电流源,模拟信号调理电路和数字信号处理电路,如图1所示。

图1 系统结构框图

其中,激励源输出稳定高频交流信号用于磨粒传感器工作。模拟信号调理电路对原始信号进行前置放大、带通滤波、真有效值转换和调零放大;数字信号处理电路采用基于ARM Cortex-M3内核的STM32F103为处理器平台,利用处理器自带的ADC实时采集调理后的信号,并对此数据进行分析处理,绘制数据波形显示于LCD屏上,达到实时检测的效果。同时,SD模块用于存储数据,用于进一步分析。通过局部加权回归散点平滑算法(LOWESS),进一步抑制、消除信号中的噪声,通过极值转换得到信号的峰峰值,获取反映磨粒尺寸和浓度的信息。

2 系统硬件设计

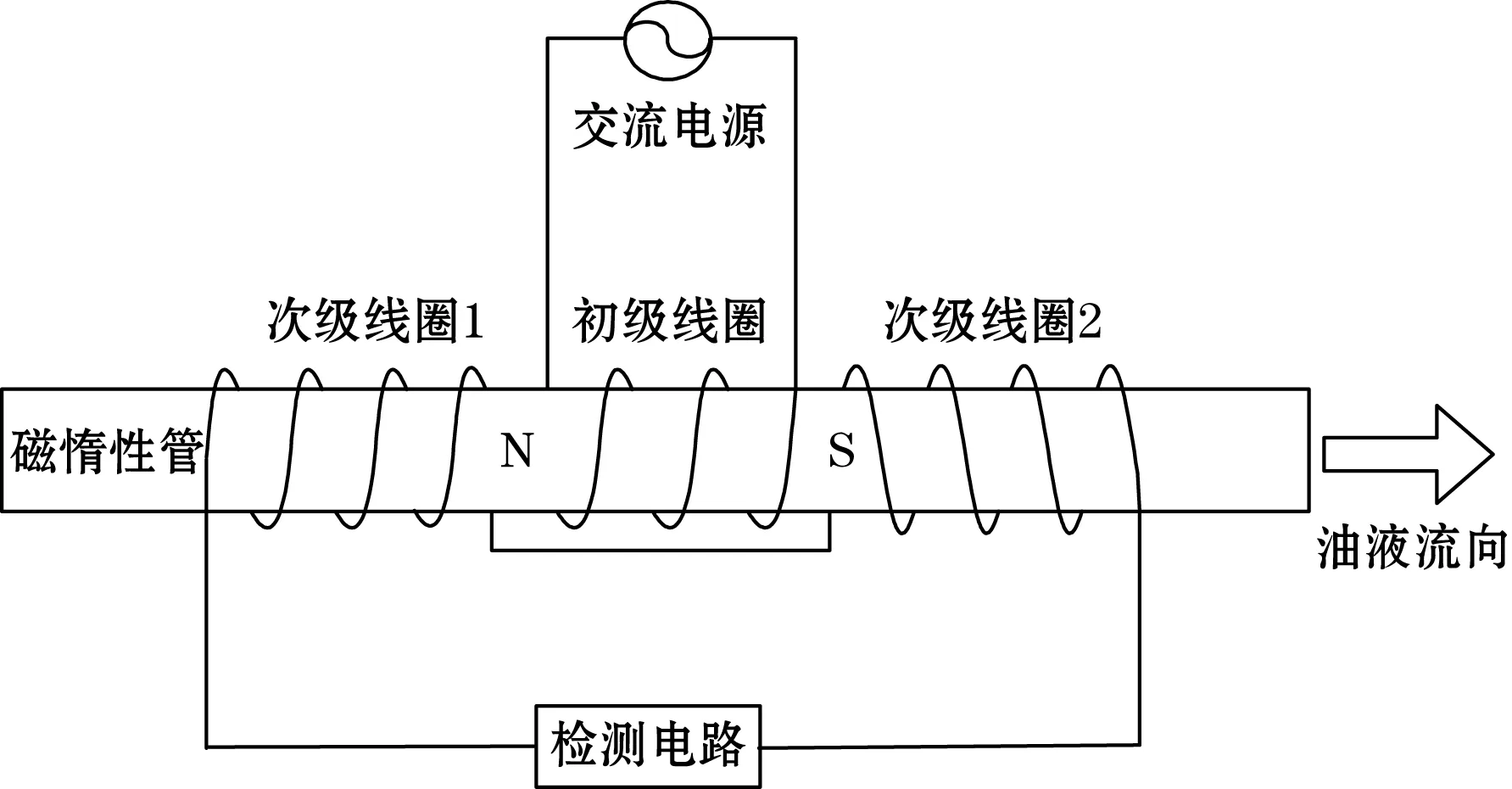

2.1 磨粒检测传感器

系统选用自行设计的螺管型差动变压器式磨粒检测传感器,其结构如图2所示,由1个初级线圈、2个次级线圈和1根磁惰性有机玻璃管等组成。初级线圈作为一次绕组,二次绕组为结构尺寸和参数相同的2个次级线圈反向串联而成,它们与初级线圈的距离相等[3]。

图2 磨粒传感器结构

该传感器油管内径为0.6 cm,油液流速设定为50~400 mL/min。采用STC89C52控制输出6 kHz的正弦波,经过信号放大器将其幅值放大到10 V,作为交流激励电源。此磨粒传感器灵敏度高、结构简单、稳定性高,能够满足系统的信号采集工作要求。

2.2 模拟信号调理电路

设计如下模拟调理电路,如图3所示,用于放大传感器微弱的电压信号,同时抑制外界噪声。

图3 模拟调理电路结构图

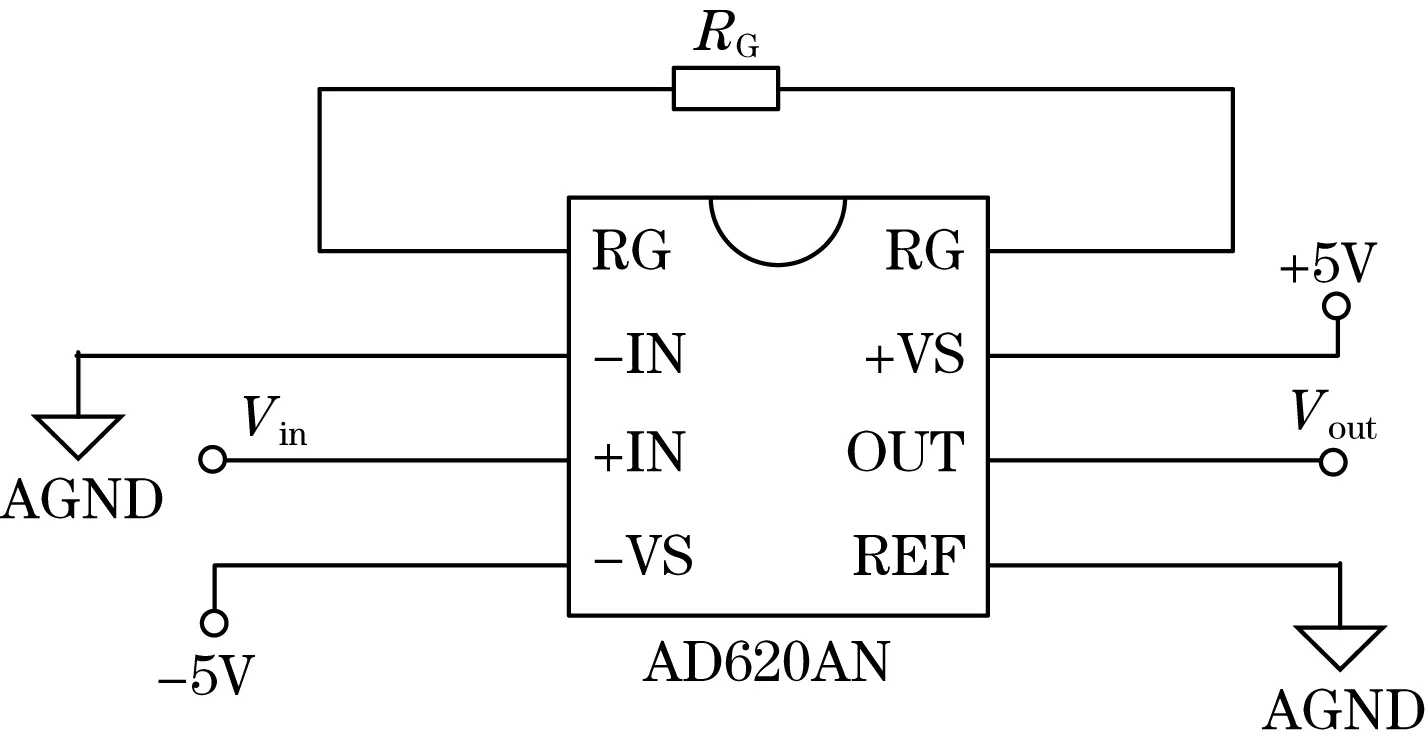

2.2.1 前置放大电路

磨粒传感器输出的电动势是mV级别,十分微弱,加之工业现场环境噪声大,前置放大电路选择仪表放大器AD620AN,其具有较高的输入阻抗和较小的输出阻抗,且对共模噪声的抑制效果好,十分适合对微弱信号进行放大[4]。

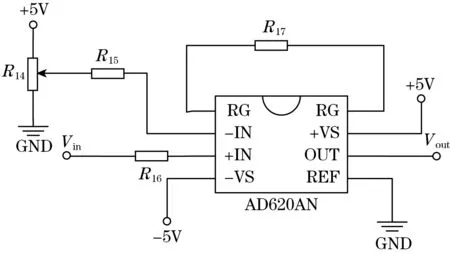

前置差分放大电路如图4所示,其增益计算公式为G=(R1+R2)/RG+1,其中R1、R2为放大器内部增益电阻,外接电阻RG为外部增益电阻,G为增益倍数,范围可以设置为1~1 000。根据实验,选取RG的阻值为1 kΩ,此时信号放大50倍。

图4 前置放大电路图

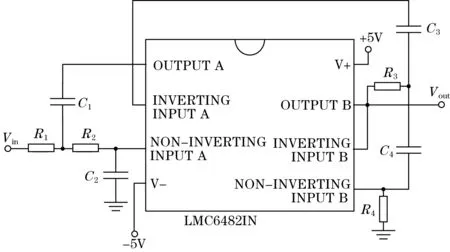

2.2.2 带通滤波电路

本系统采用二阶Butterworth滤波结构[2],根据激励源及有效信号的频率,将中心频率、上限频率和下限频率分别设定为f0=6 kHz、fH=10 kHz、fL=2 kHz。带通滤波器由下限频率为2 kHz的高通滤波器和上限频率为10 kHz的低通滤波器串联组成,采用运算放大器LMC6482IN,电路原理图如图5所示。

图5 带通滤波电路图

2.2.3 真有效值转换电路

由于传感器系统中含有高频的激励源,会引入高频干扰,其信号频率与激励频率一致,为6 kHz。这些高频干扰很难被滤波器滤掉,它们与有效信号叠加在一起,不利于下一步信号的加工和数字部分的处理。为此考虑将输出的电压信号进行真有效值转换,将高频的交流信号转化成一个直流分量,而后对直流分量再进行抵消,可以很好地去除6 kHz的高频交流信号对于有效信号的影响。

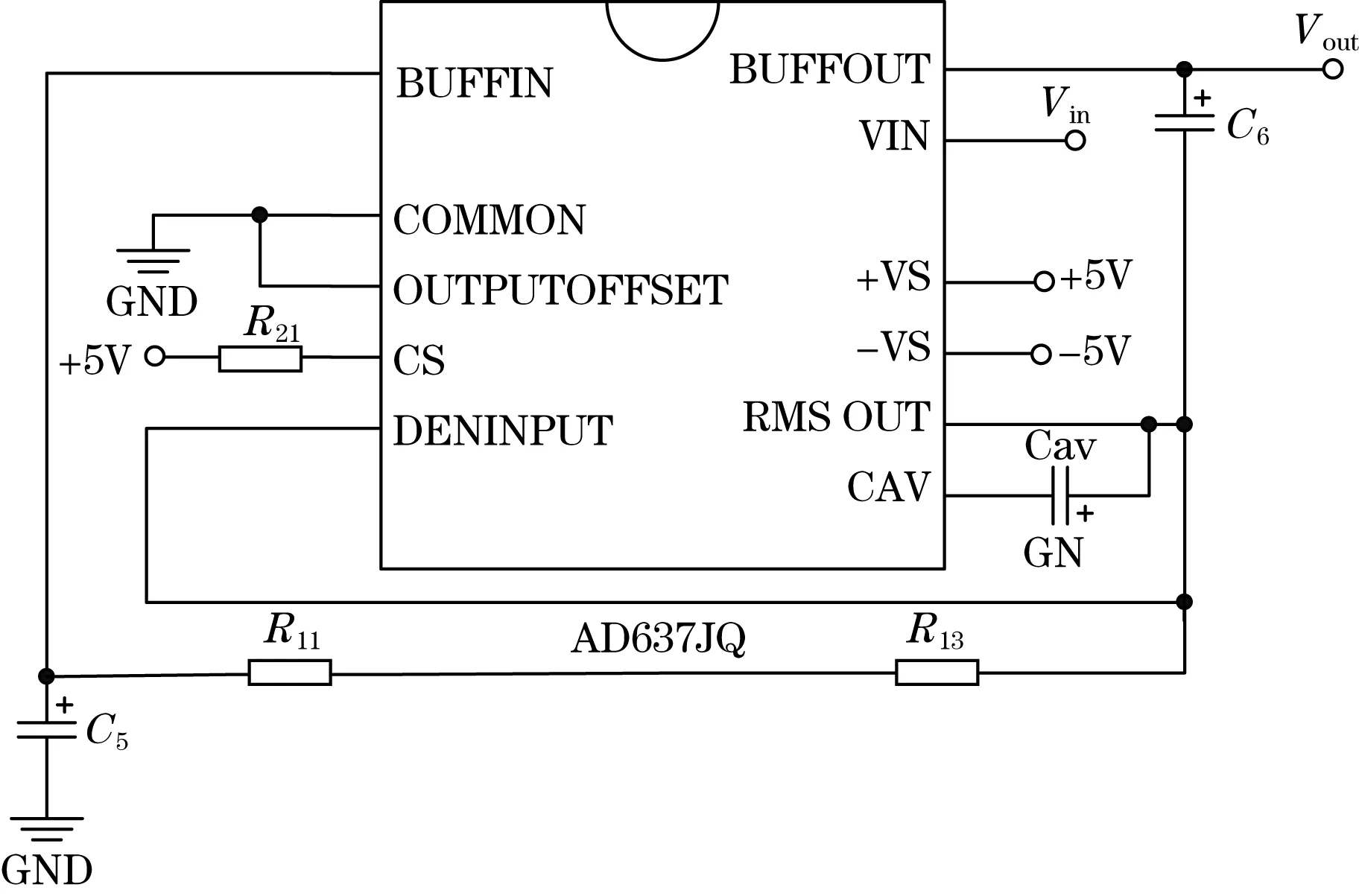

图6 真有效值转换电路图

2.2.4 调零放大电路

信号经过真有效值转化成了相对稳定的直流电压,油液中颗粒经过传感器时产生的扰动信号以此电压为参考零点上下波动。调零则是指将此直流电压调到某一电压值,作为电压新的参考零点,以使得信号的波动范围处于后续A/D转换的有效范围内,因为本系统STM32自带的A/D模块允许转换的模拟电压范围为0~3.3 V。

实现电路如图7所示,硬件采用高精度多旋转微调式电位器和仪表放大器AD620AN。通过选用合适外接电阻RG即可对扰动信号进行再次放大,达到后续数据处理的要求。系统选取外接电阻R17为2.6 kΩ,其放大倍数为20倍。

图7 调零放大电路图

2.3 数字信号处理电路

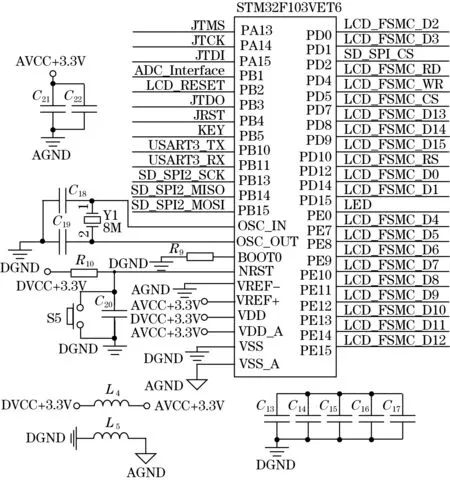

数字信号处理电路由微处理器单元,其电源/复位、时钟电路,以及其外围LCD显示屏模块,JTAG模块,SD卡模块组成,系统使用的A/D模块为处理器自带。

综合功耗、性能,价格等因素选取STM32F10VET6作为微处理器单元。其内核是先进架构的ARM Cortex-M3,工作频率为72 MHz,片上资源丰富,集成了大容量的Flash与SRAM,拥有充足的I/O端口,集成了I2C、SPI、USART、DMA、TIM、FSMC、ADC等片上外设。STM32电路图如图8所示。

图8 微控制器电路图

本系统用到了STM32片上内嵌的12位A/D转换器,它是一种逐次逼近型模拟数字转换器,用于将本系统扰动模拟电压信号转换为数字信号,转换后的信号以DMA方式传输至内存。用JTAG端口下载程序及硬件仿真调试。用灵活的静态存储器控制器FSMC接口来控制TFTLCD液晶显示屏,用于实时显示数据波形及信号处理得到的特征值等。用SPI接口模式来驱动SD卡,最高通信速度可达18 Mbit/s,SD模块用于存储信号数据以便在更强大的计算机平台上做进一步数据分析。

3 系统软件设计

3.1 软件总体设计

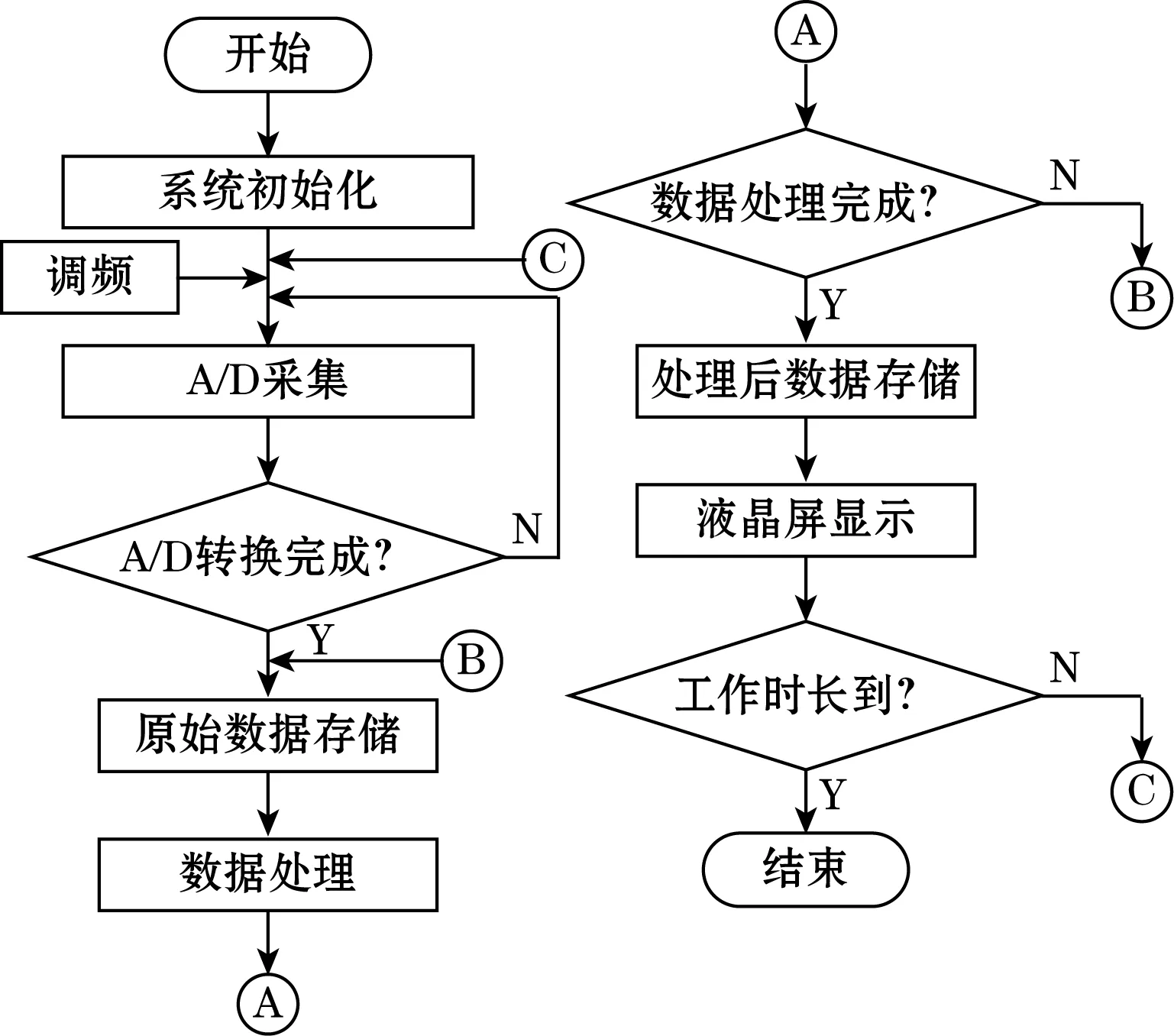

系统的软件分为启动程序、底层驱动程序和用户应用程序3部分。系统主程序流程如图9所示。启动程序用于系统及其服务的初始化,底层驱动程序主要实现外设和MCU间的通信,用户应用程序是系统功能任务的集合,包括A/D转换、数据处理分析、SD卡存储、实时波形显示等。其中数据处理分析部分使用局部加权回归散点平滑算法(LOWESS)对A/D转换后的信号进行平滑数字滤波处理,再通过极值转换获取反映磨粒的尺寸与浓度信息。

图9 系统主程序流程图

3.2 局部加权回归算法(LOWESS)

LOWESS算法的原理为:提取一定比例的局部数据,利用提取的数据加权拟合多项式回归曲线,并用最小二乘法做误差估计[6-8]。具体步骤为:

(1)对单参变量样值{xi,yi},i=1,2,…,n,建立模型:

(1)

式中:βi0、βi1、βid为相对xi的未知参数;εi(i=1,2,…,n)为独立分布的随机误差项;d为预给定的值。

(2)计算每个xi周围所有点xj(j=1,2,…,n)到它的距离:

dij=|xi-xj|

(2)

记hp为dij(j=1,2,…,n)中的第p小的值,p相当于提取局部数据时所选择的数据比例(窗口宽度)。令0 (3)给定一个权函数W(x),其满足4个条件: ①W(x)≥0,|x|<1; ②W(-x)=W(x); ③W(x)是一个非增函数,x≥0; ④W(x)=0,|x|≥1; (4)对每个点xi,在窗口内所有的xk,k=1,2,…,n,计算权重: (3) (5)估计参数,通过最小化下面的加权残差平方和给出: (4) (6)得到yi的拟合值: (5) 本文选择窗口宽度为35,权函数选择常用的(m,n)型[9]: 该算法的计算量较大,为了不影响MCU的计算性能,首先在PC平台上计算出βik的估计值,然后MCU调用βik执行第六步得到yi的拟合值,其核心代码如下: smooth[i]=0; for(j=0 ;j<35 ;j++) { smooth[i]=smooth[i]+beta[j]*adc_data[j]; } … const double beta[35] ={1.748862e-04, 1.035433e-03, 3.342658e-03,6.000531e-03, 0.918485e-02,1.395551e-02,1.802200e-02, 2.317254e-02,2.709688e-02,3.295457e-02, 3.488482e-02,3.782422e-02,3.910134e-02, 3.998347e-02,4.077241e-02,4.121233e-02, 4.239551e-02,4.246450e-02,4.239551e-02, 4.121233e-02, 4.077241e-02,3.998347e-02, 3.910134e-02,3.782422e-02,3.488482e-02, 3.295457e-02, 2.709688e-02,2.317254e-02, 1.802200e-02, 1.395551e-02,0.918485e-02, 6.000531e-03, 3.342658e-03,1.035433e-03, 1.748862e-04}; 对平滑后的数据进行极值转换,并用数据波形的峰峰值来表征油液中磨粒的大小和数量。其主要过程是对平滑后的数据进行二阶求导,对于二阶导数前后符号变化的点,则判断为一个极值点,相邻两个极值点幅值的差即为峰峰值[10]。由于磨粒尺寸越大,相邻极值点的峰峰值也越大,因此峰峰值大小能够反映磨粒的尺寸信息,而峰峰值的个数反映磨粒的数量。 本油液中磨粒在线检测系统由磨粒检测传感器、前端模拟调理电路及数字电路部分构成。系统实验分2部分,第一部分针对前端模拟调理电路进行信号测试,第二部分搭建实验平台,对系统功能效果进行检测和分析。 前端模拟调理电路包括前置放大电路、带通滤波电路、真有效值转换电路和调零放大电路。图10为传感器没有油液通过时的原始输出信号时域波形图,其信号峰峰值为39.6 mV,为传感器的零残电压。 图10 无油液经过时的原始信号 接入前置放大电路后,输出信号如图11所示,可以看出,原始信号经过50倍放大后的峰峰值为1.72 V,信号波形含有噪声干扰,存在较多毛刺。 图11 前置放大后信号 接入带通滤波电路后,输出信号如图12所示,滤波后信号的峰峰值比前置放大后的信号峰峰值降低了0.24 V,这是因为带通滤波电路消除了一些噪声干扰。信号波形经过滤波后几乎没有毛刺,信号的主频6 kHz被很好地保留。 图12 带通滤波后信号 接入真有效值转换电路后,信号变成直流电压信号,输出波形如图13所示。之后信号再进入调零放大电路,通过调整变阻器旋钮可以将直流电压基准信号调节到0 V位置,如图14所示,当油液中颗粒经过传感器时所产生的扰动信号将以此基准电压进行上下波动。 图13 真有效值转换后信号 图14 调零放大后信号 实验平台如图15所示。润滑油循环泵站为润滑油循环提供动力,选用18#车辆曲线齿轮油作为实验用润滑油,油液出口处安装FT型烧结式滤油器,以便润滑油重复使用。 图15 系统实验平台 启动泵站同时给系统上电,即开始实验,LCD显示如图16所示,其中上半部分为LOWESS平滑处理后的实时数据波形区域,下半部分为对平滑后信号数据进行极值转换后的峰峰值显示情况。 图16 实时波形显示 LCD屏下部分分为红色、黄色、绿色3个区域,分别代表峰峰值为150~100、100~50和50~0。峰峰值越大,代表的颗粒尺寸越大。实验表明,本系统对油液中颗粒粒度≥75 μm的铁磁性颗粒有较明显的检测效果。 以自制的磨粒传感器采集原始扰动电压信号,通过前端模拟调理电路,对原始信号进行放大,滤除主频率外的噪声干扰,并将其转化为真有效值基准参考电压信号。采用局部加权回归散点平滑算法,进一步数字滤波移植噪声,并以高性能微控制器STM32作为运算和控制平台。从而实时有效地获取润滑油液中磨粒的尺寸和浓度信息。3.3 极值转换

4 系统实验结果分析

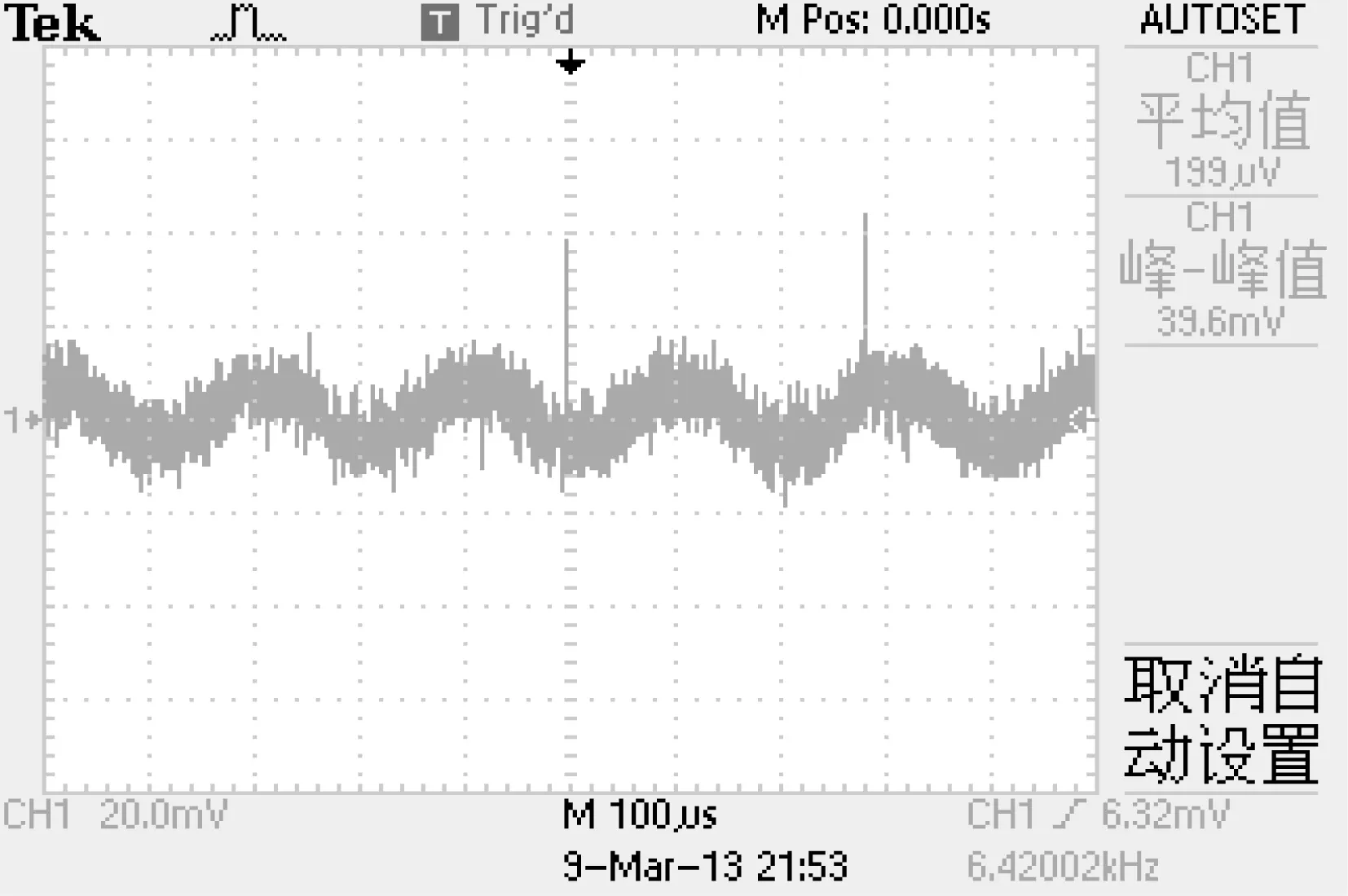

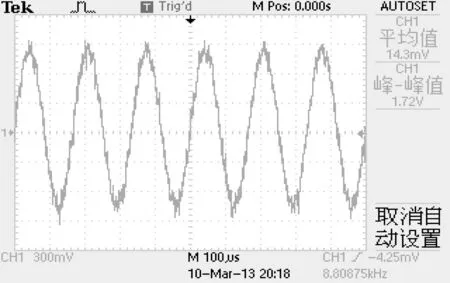

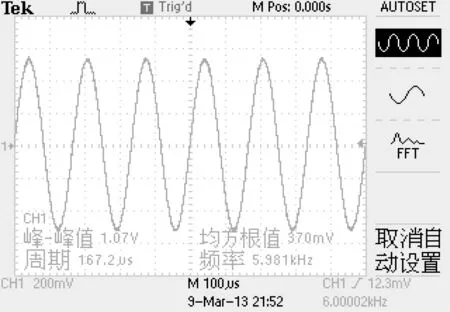

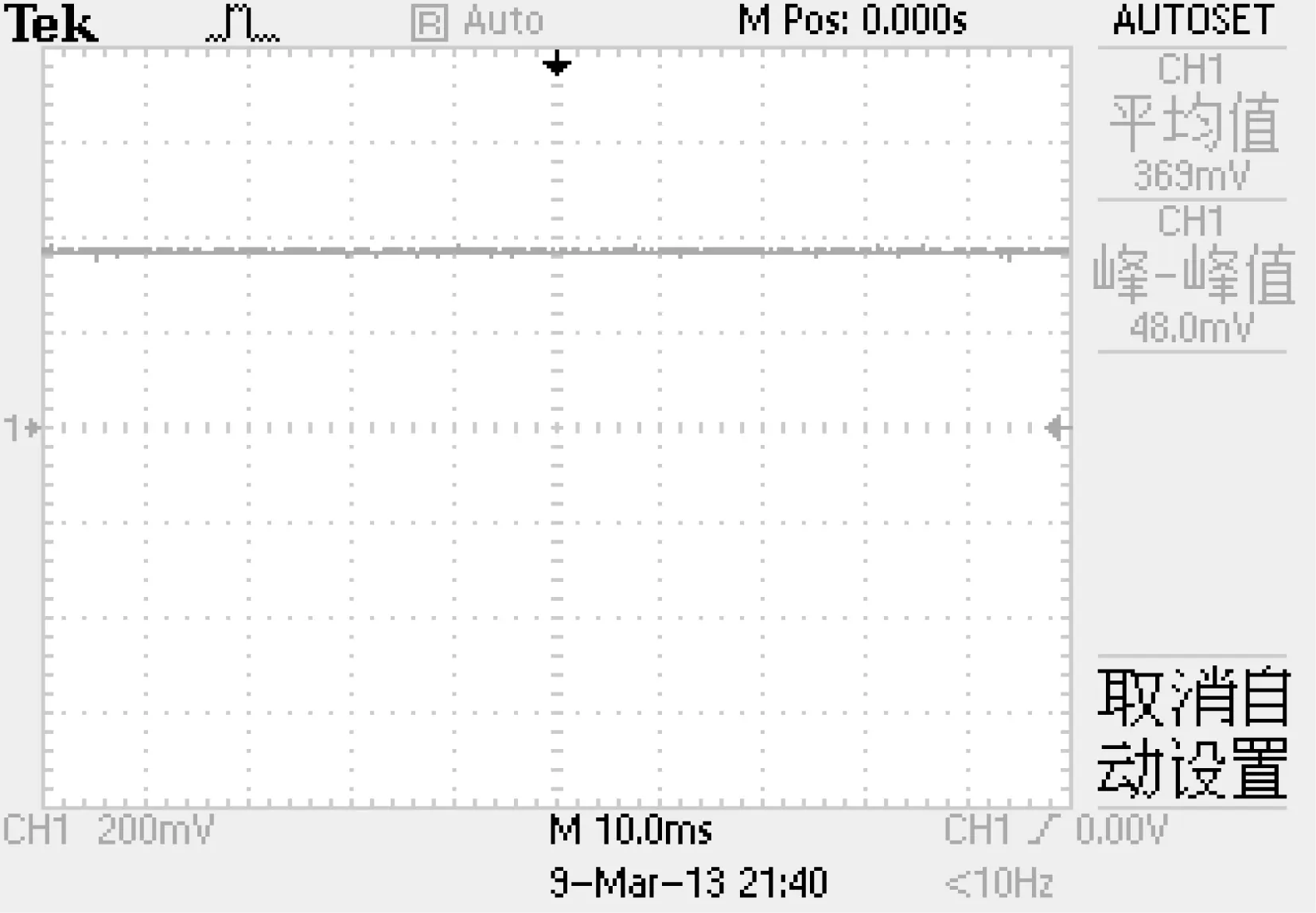

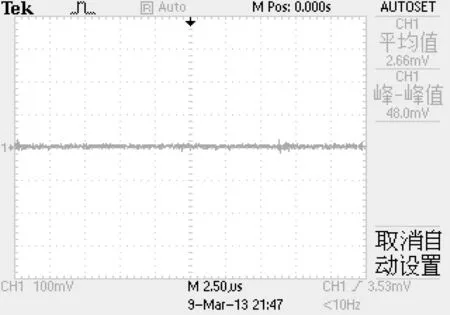

4.1 前端模拟电路的测试

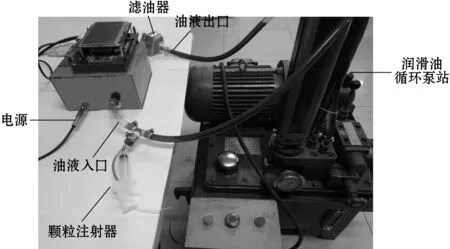

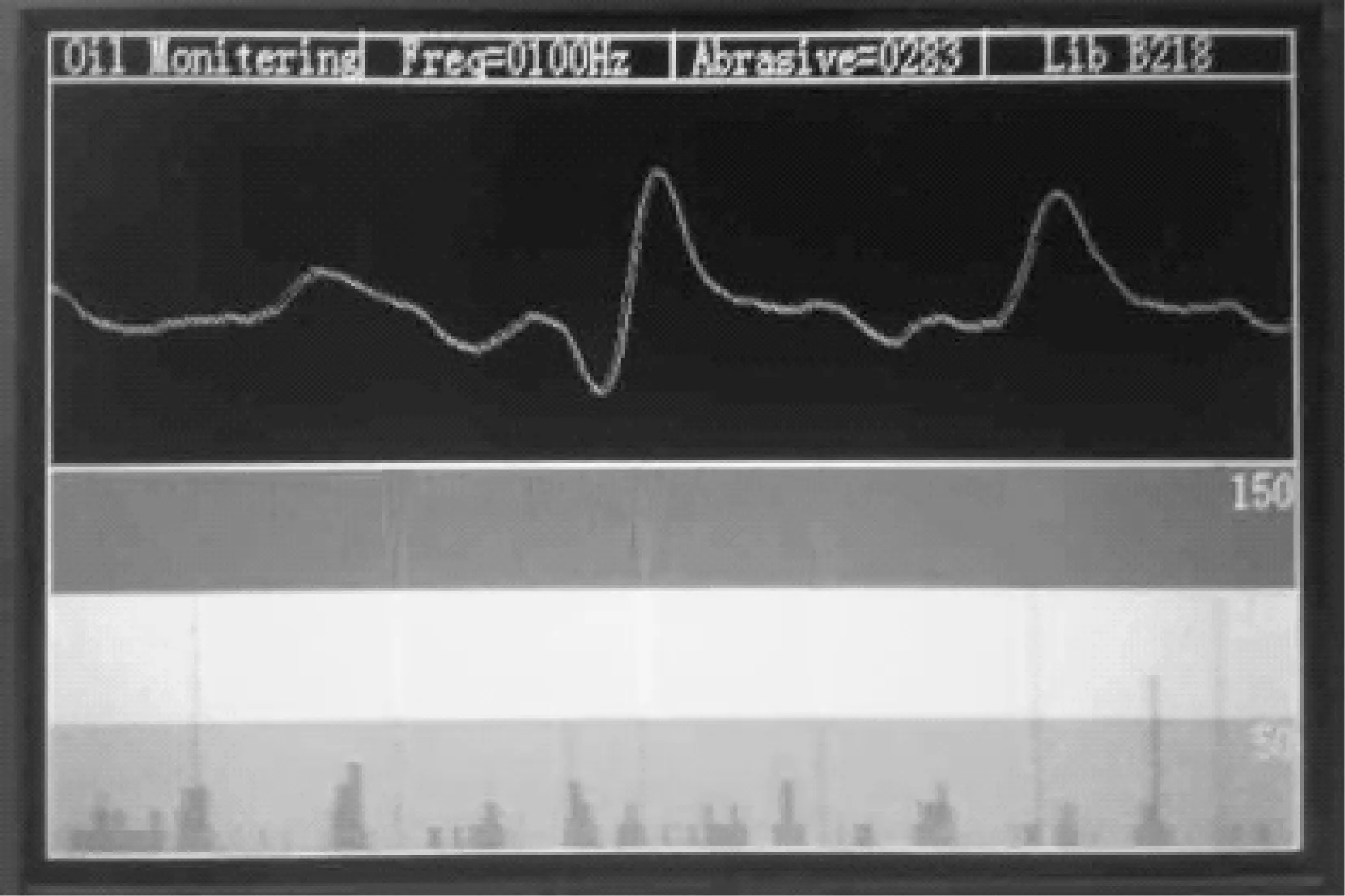

4.2 实时磨粒检测实验

5 结束语