注射成型制备0.94NBT-0.06BT无铅压电陶瓷研究

2019-02-22张昌松陈勃新石玉洁赵珂迪

张昌松,陈勃新,石玉洁,赵珂迪

(陕西科技大学 机电工程学院,陕西 西安 710021)

0 引言

压电材料因其具有优良的机电转换能性而广泛应用于传感器、驱动器、换能器等领域。传统压电陶瓷(如锆钛酸铅(PZT)等)的主要成分是氧化铅(占70%左右),在使用及废弃处理过程中都会给环境和人类健康带来很大的损害[1]。近年来,国内外许多科研机构都在研究和开发高性能无铅压电陶瓷,主要通过掺杂改性或开发新材料体系来提高压电性能[2]。研究表明,这些方法提高压电性能的作用有限,而在陶瓷制备工艺方面的研究还不够深入。

目前,I. Stanimirovi等[3]用陶瓷注射成型法制备了锆钛酸铅和钛酸钡压电陶瓷,对陶瓷注射成型的样品进行了表征,结果表明所获得的性能令人满意,验证了陶瓷注射成型制备具有良好介电性能和压电性能的压电陶瓷是可行的。张建芹等[4]采用陶瓷注射成型技术制备PZT陶瓷阵列,经脱脂、烧结、灌注环氧树脂后加工得到1-3型压电复合材料。结果表明,采用陶瓷注射成型制备压电复合材料的压电性能与传统压电材料相当。但国内、外有关压电陶瓷注射成型设备研究较少,基于注射成型设备现状及功能陶瓷发展需要,本文提出了一种压电陶瓷注射成型平台,选用目前国内、外研究准同行相界有较佳压电性能的0.94Na0.5Bi0.5TiO3-0.06BaTiO3(0.94NBT-0.06BT)无铅压电陶瓷粉体进行实验[5],对陶瓷样品物相分析及显微结构观测。最后,对注射成型制备的陶瓷与传统方法制备的陶瓷性能相比,发现注射成型的陶瓷电性能优于传统方法制备的陶瓷。

1 注射成型平台设计

针对现有技术的不足,提出了一种压电织构陶瓷注射成型平台,由注射机、外加电场装置、加温装置、液压控制系统等组成。工作过程:将陶瓷浆料倒入料斗流进料筒中,启动液压系统,液压缸向前推进螺杆并启动外加电场装置,喂料由料筒经喷嘴注入模具中,待模具充满保持压力后换向阀工作,液压缸退回并关闭加温装置和外加电场。待生坯冷却后脱模。图1为注射平台总体设计原理。

图1 注射成型平台原理图

1.1 注射机结构设计

注射机是压电陶瓷注射成型平台的重要组成部分,由料筒、螺杆、喷嘴、模具、支撑架、固定底板等组成。料筒位于两副支撑架上,沿注射方向有一定间隙。喷嘴一头与料筒用螺纹连接,另一头与浇口接触,其内径为∅3 mm。为便于脱模,采用两板式模具,两板合紧后喷嘴与浇口接触。模具和支撑架位于固定底板上的凹槽内部以限制其沿注射方向滑动。模具、支架均采用内六方螺钉连接。固定地板、支架、喷嘴材料为45#钢,模具材料为耐高温高压的环氧树脂板。

1.2 外加电场

根据逆压电效应,将存在压电效应的电介质置于外电场中,外加电场就会引起介质内部正负电荷中心发生相对位移,使电荷沿一定方向排列[6]。料筒两侧装有电极,材料为紫铜板,为防止紫铜板与固定底板导电,采用耐高温、高压的环氧树脂板将二者隔开。高压电源由耐压测试仪输出,输出最大电压为10 kV的交流或直流电压。

图2为注射力与电场综合作用下微晶定向与微畴转向示意图。陶瓷浆料经料斗进入料筒中,在螺杆的推进下通过喷嘴注入模具中,浆料经过外加交变电场,根据逆压电效应,外加电场使陶瓷晶粒发生形变而产生内应力,引起陶瓷晶粒内部正负电荷中心发生相对位移。晶体内部电荷产生与外电场方向相反的附加电场,在附加电场的影响下形成自发极化不同的结构微畴。在外场作用下畴壁两侧的极化方向可能出现“头对头”或“尾对尾”的形态。

图2 外加电场陶瓷晶粒定向示意图

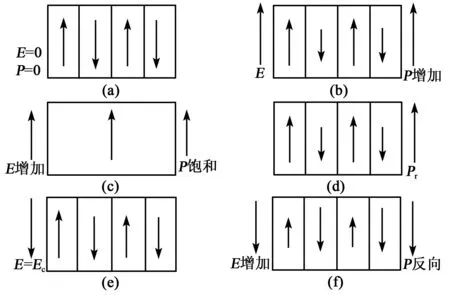

压电陶瓷晶粒具有铁电性,在居里温度(TC)下,压电陶瓷在交变电场中具有自发极化强度,自发极化方向会随外电场的变化而变化。图3为交变电场作用下自发极化强度变化示意图[7]。假设陶瓷内只存在180°畴(见图3(a))。增大电场强度(E),当自发极化方向和外电场方向相同时,由于电偶极子在外电场的作用下发生反转,使沿着电场方向的电畴增加,逆着电畴方向的电畴减少,如图3(b)所示。当电场增加到陶瓷内部只有单电畴时,此时极化强度(P)便达到饱和,此后,P会随外电场成线性关系增加(见图3(c))。减小E为0,此时P不为0,而等于剩余极化强度Pr(见图3(d)),电场反向增加到矫顽场Ec时,P为0(见图3(e)),继续增大到极化强度反向(见图3(f))。相邻的畴具有不同的极化方向,在性能上会有差异。畴壁作为它们的分界面,表现出不同于相邻两电畴的物理特性。电畴与畴壁作为铁电晶体的重要微观结构组成部分,对压电材料性能起到至关重要的作用。

图3 交变电场作用下自发极化强度变化示意图

1.3 液压系统

液压系统选用换向回路,主要由油箱、溢流阀、油管、液压缸、换向阀、液压泵等组成。为了使液压系统的压力能根据负载的大小进行调节,既能满足工作需求又可以减少系统的发热量和功率损耗,在液压泵的出口并联溢流阀,系统的压力可由溢流阀事先设置好,液压缸换向采用手动换向阀,易于控制和操作简单[8]。选择液压缸提供压力最大为7 MPa,根据压力相等原则,经计算液压缸面积选用直径∅63 mm,行程选用150 mm。电机功率P′=0.75 kW,考虑到注射平台的使用环境,采用噪音较小的叶片液压泵。

1.4 加温装置

陶瓷浆料在注射过程中需要具有一定的粘度,且对料筒提供一定范围的温度,具体为料筒上缠绕电阻丝加热线圈,由数显仪控制温度大小,加温装置需提供温度为0~200 ℃。

2 实验

2.1 实验原料

本工作以纯度99%的Bi2O3、Na2CO3、Ba2CO3、TiO2为原料,采用固相法制备出钛酸铋钠(Na0.5Bi0.5TiO3,NBT)基无铅压电陶瓷,用熔盐法制备BaTiO3。以NBT无铅压电陶瓷为基体,将0.06 mol的BaTiO3引入到0.94NBT粉体中,制备出在准同行相界附近有较大性能提升的0.94NBT-0.06BT粉体。

2.2 实验步骤

2.2.1 固相法工艺条件

将原料按计量比称量,无水乙醇为介质,按质量比m(料)∶m(磨球)∶m(乙醇)=1∶2∶1混合球磨12 h,球磨后干燥浆料,以质量分数3%的聚乙烯醇(PVA)溶液为粘结剂,在60 MPa下对直径∅12 mm、厚1.2 mm的陶瓷片保压10 min,然后进行脱脂烧结、被电极,在80 ℃下极化20 min,静置24 h后测电性能。

2.2.2 注射法工艺条件

将NBT-BT粉体与质量分数3%的PVA溶液为粘结剂混合形成具有一定粘度的浆料,通过搭建的压电陶瓷注射成型平台使陶瓷浆料在模具中成型。在注射成型过程中采用外加电场与注射力综合作用来制备NBT-BT无铅压电陶瓷。生坯经过脱脂烧结成型。最后对烧结后的陶瓷在两侧涂银,在 550 ℃烧结,保温30 min。将烧银后的陶瓷片放入80 ℃甲基硅油中,外加3~5 kV/mm直流电场极化20 min,将极化好的陶瓷片静置24 h后进行电性能测试。

2.3 性能测试

采用阿基米德法测量并计算陶瓷的密度,用X线衍射仪(XRD,D/max2200PC型)对NBT-BT粉体物相分析,用扫描电子显微镜(SEM,美国FEIQ45型)观测陶瓷的微观形貌,利用E4900A型阻抗分析仪测量陶瓷的介电常数ε,用ZJ-4A型准静态压电常数测试仪测量陶瓷的压电常数(d33)。

3 结果分析与讨论

3.1 XRD分析

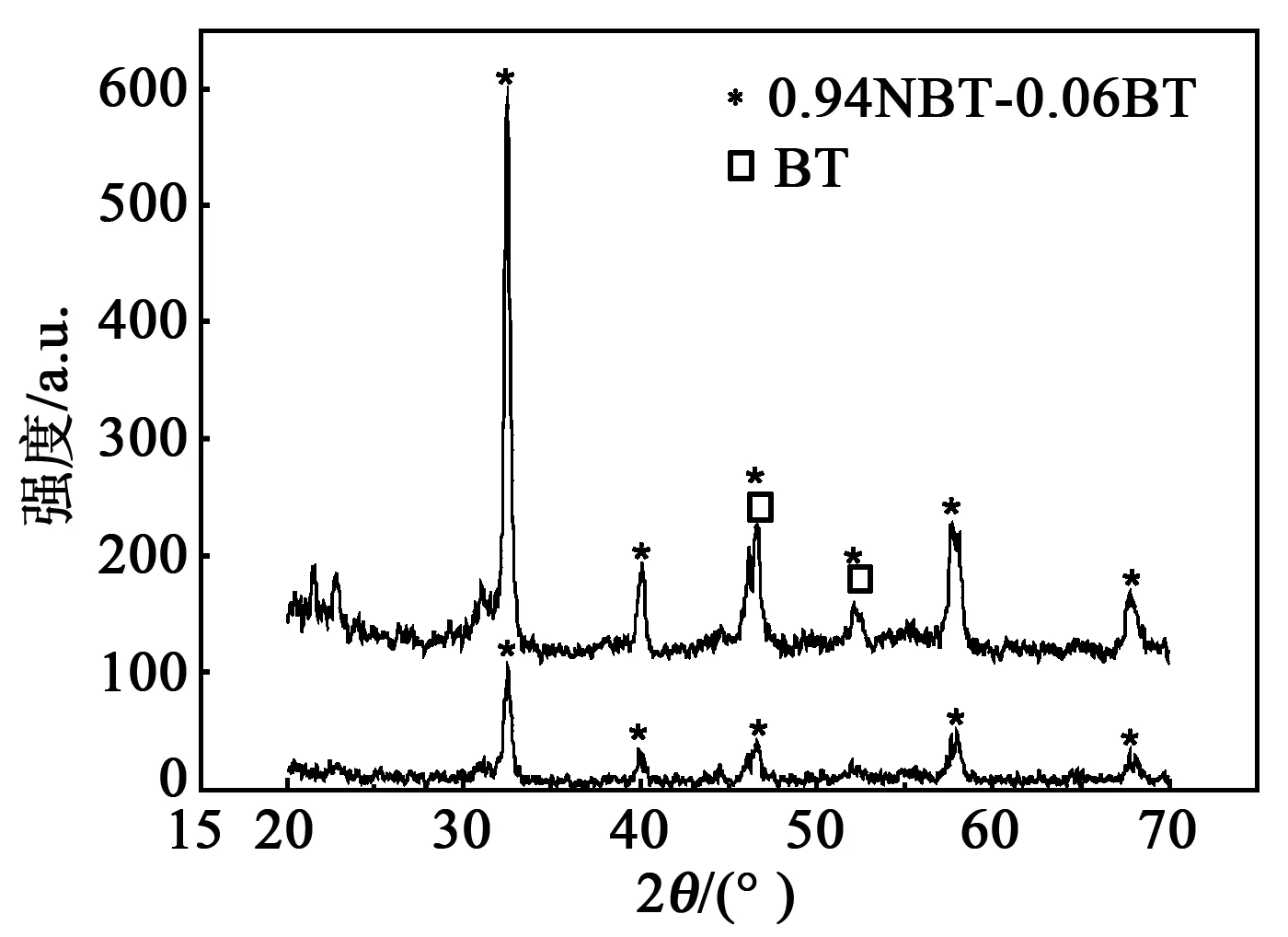

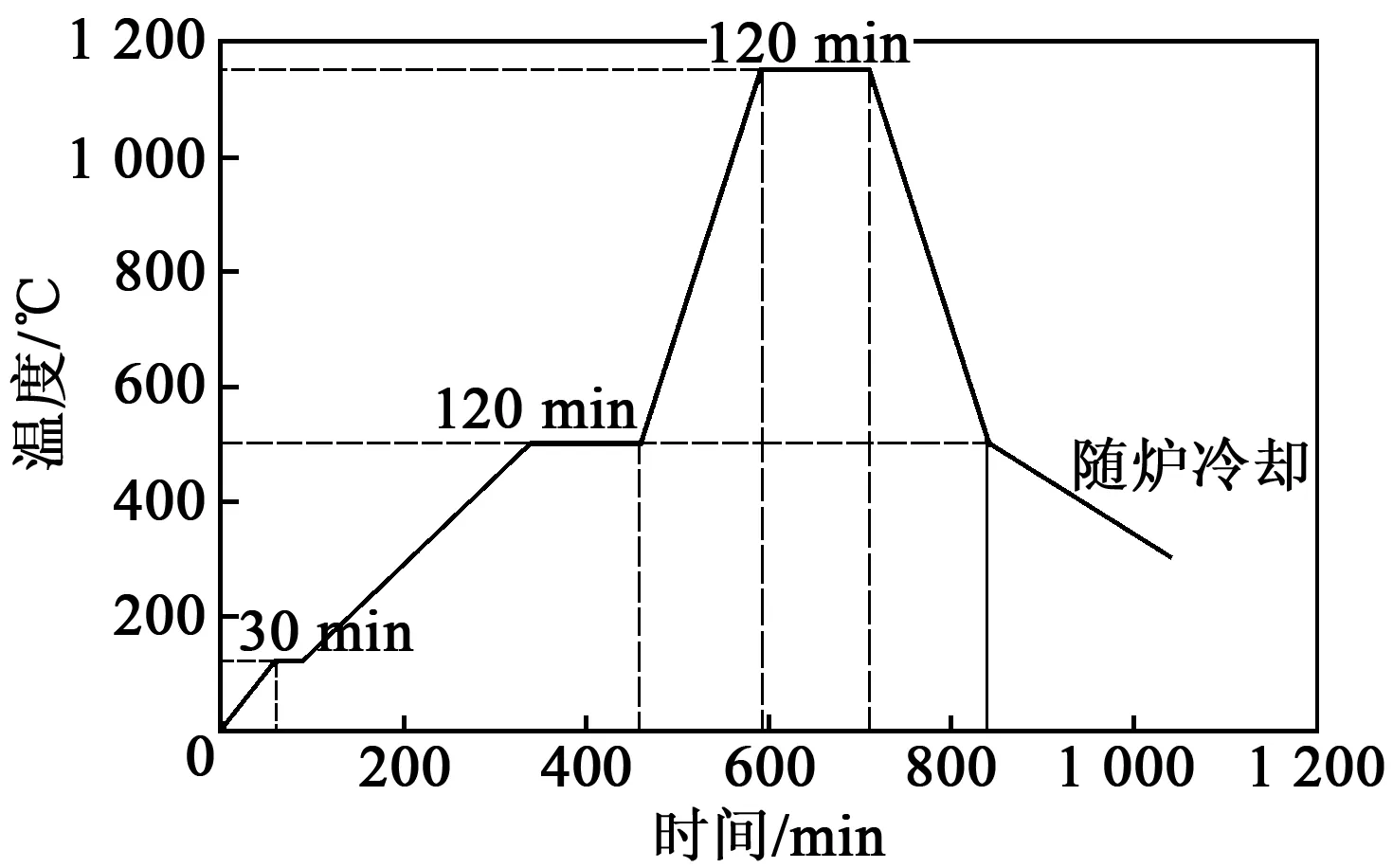

图4为分别在无电场和外加电场作用下注射成型制备出的0.94NBT-0.06BT压电陶瓷的XRD图谱。由图可知,采用外加电场作用下注射成型制备的0.94NBT-0.06BT陶瓷的双峰衍射强度远高于无电场作用下注射成型制备的陶瓷样品,这说明该工艺下陶瓷的结晶度较高,但仍存在少量BaTiO3。虽然采用无电场作用下注射成型制备的陶瓷样品峰值衍射强度较低,但形成单一钙钛矿结构,无杂相生成。图5为0.94NBT-0.06BT无铅压电陶瓷固相法与注射成型脱脂烧结曲线图。由图可知,在脱脂开始以2 ℃/min的速率升至120 ℃,保温30 min, 主要是为了脱去生坯的水分,以防止在升温过程中生坯在厚度方向与径向产生水分梯度,使生坯收缩不均匀而导致样品开裂[9],保温完后再以2 ℃/min的速率升至500 ℃,保温2 h,升温速率较慢,保温一段时间,以确保粘结剂被全部排除。然后以升温速率5 ℃/min升至1 150 ℃烧结,保温2 h。烧结速率明显高于脱脂速率,随后以同样的速率降低到500 ℃,最后随炉冷却。

图4 0.94NBT-0.06BT陶瓷的XRD谱

图5 0.94NBT-0.06BT陶瓷脱脂烧结曲线图

3.2 陶瓷片SEM分析

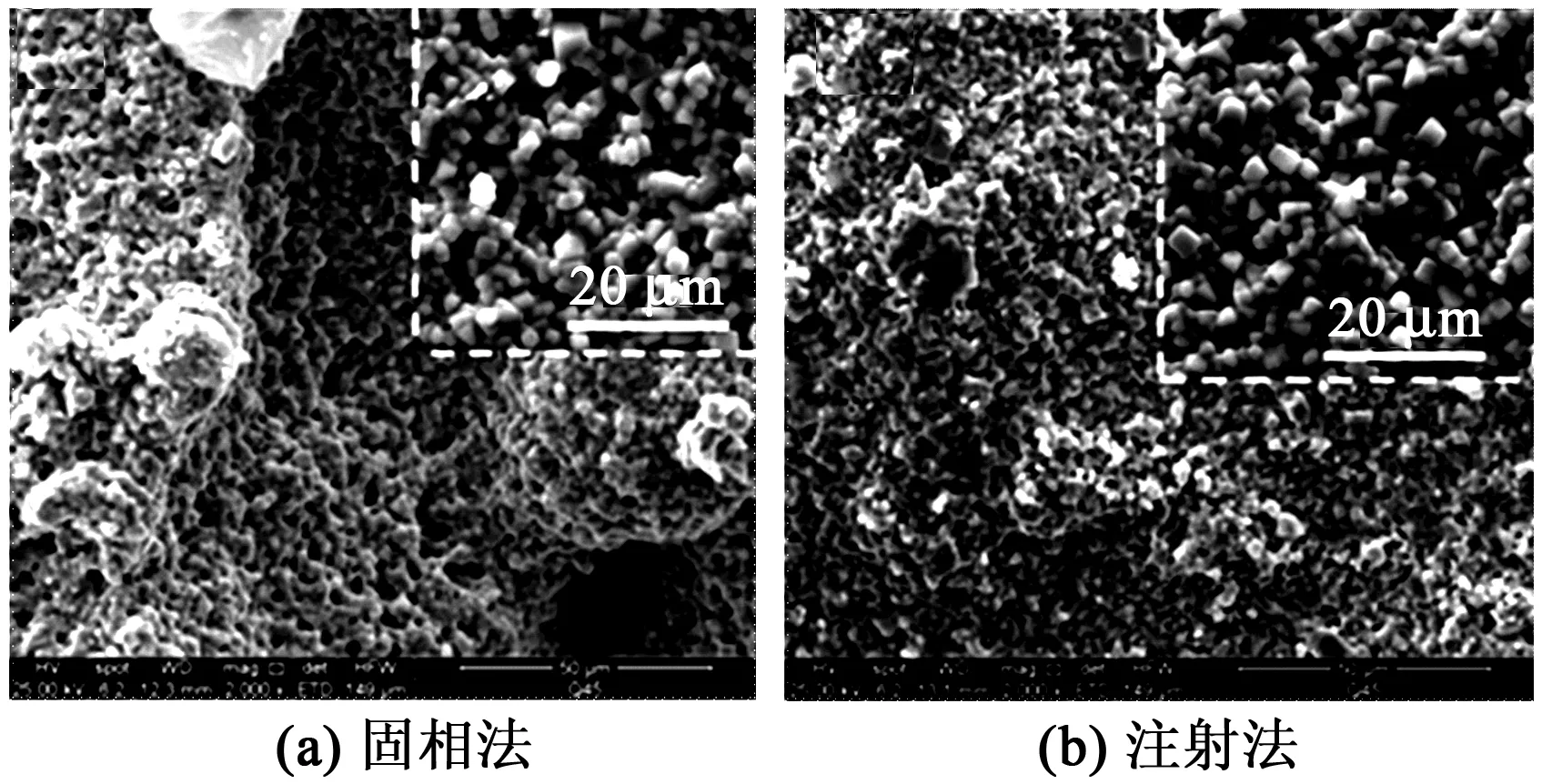

图6为0.94NBT-0.06BT陶瓷烧结后的SEM微观形貌照片,图6(b)为注射成型制备NBT-BT陶瓷的SEM图,其晶粒与图6(a)固相法制备的陶瓷相比,采用传统的0.94NBT-0.06BT陶瓷微观晶粒团聚现象较明显,样品的气孔较多,陶瓷的致密度较低。采用外加电场作用下注射成型的0.94NBT-0.06BT陶瓷微观晶粒的气孔明显减少,致密度提高,晶粒均匀,采用截线法对晶粒尺寸进行测量,固相法平均晶粒直径约为∅3.1 μm,注射法制备平均晶粒直径约为∅3.8 μm,显著高于固相法制备的陶瓷晶粒尺寸,主要以立方形存在。

图6 0.94NBT-0.06BT陶瓷的SEM图

3.3 电性能分析

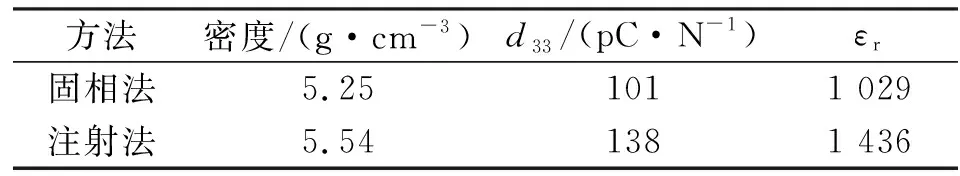

表1为分别用注射法和固相法制备的0.94NBT-0.06BT陶瓷的性能。采用注射法制备的0.94NBT-0.06BT无铅压电陶瓷的密度为5.54 g·cm-3,d33= 138 pC/N,εr=1 436。经过比较发现,用注射法制备的0.94NBT-0.06BT无铅压电陶瓷的性能优于传统固相法制备的0.94NBT-0.06BT无铅压电陶瓷。

表1 不同方法制备的陶瓷性能对比值

4 结束语

陶瓷注射成型技术为制备高性能压电陶瓷提供了一种新的方法,存在较大的研究潜力。本文对注射成型制备压电陶瓷技术及注射成型设备进行了研究,基于目前的设备现状设计了一种压电陶瓷注射成型平台,通过实验,研究了用注射成型方式和传统方式制备的陶瓷的显微结构和压电性能。与传统固相法制备的陶瓷相比,在注射成型过程中外加电场制备的NBT-BT无铅压电陶瓷致密度提高,晶粒尺寸增大,性能优良。其密度为5.54 g/cm3,压电常数d33为138 pC/N,介电常数εr为1 436。