CaTiO3对Mg2B2O5微波介质陶瓷掺杂改性的研究

2019-02-22虞思敏周晓华孙成礼张树人

虞思敏,周晓华,孙成礼,张树人

(电子科技大学 电子薄膜与集成器件国家重点实验室,四川 成都 611731)

0 引言

微波介质陶瓷广泛应用于介质谐振器、波导管、微带天线及电路基板等领域[1]。随着现代通讯技术向着小型化、高度集成化以及更高的工作频率发展,获得具有低介电常数(εr),较高品质因数(Q×f),靠近零谐振频率温度系数(τf)的微波介质陶瓷显得尤为重要[2-4]。

近几年,Mg2B2O5陶瓷因具有较低的烧结温度、较小的质量及优异的微波介电性能而受到广泛关注。2009年,Urban Dosler等对Mg2B2O5陶瓷进行了研究,他们用MgO+过量14%B2O3在1 200 ℃烧结得到了单相Mg2B2O5,在1 280 ℃烧结测得了最好的微波介电性能:εr=6.2,Q×f=32 100 GHz,τf= -18×10-6℃-1[5-9]。然而,负的且与零谐振频率温度系数相差较大限制了Mg2B2O5陶瓷在实际微波器件中的使用。因此,在不严重降低其微波介电性能的基础上通过补偿τf值而获得接近于0的τf值十分必要。CaTiO3具有正的且较大的τf值[10],考虑到它可能会对Mg2B2O5的负τf值具有补偿作用,故而选用CaTiO3作为添加剂进行掺杂。

本文研究了不同CaTiO3的掺杂量、不同烧结温度对Mg2B2O5陶瓷微波介电性能、晶相和微观结构的影响。

1 实验

1.1 样品的制备

采用传统固相烧结法制备陶瓷。原料选用高纯度的MgO、H3BO3和CaTiO3粉末。首先按照m(MgO)∶m(H3BO3)=100∶320混合后放入盛有与原料质量比为1∶5的氧化锆球的球磨罐中,然后倒入与原料质量比为1∶2的去离子水,并把球磨罐放入行星球式磨机中球磨5 h后在90 ℃进行烘干、过筛,并在850 ℃下预烧。预烧后的粉料添加质量分数为4%~8%的CaTiO3粉末进行二次球磨和烘干。烘干后的粉料用质量分数为10%的聚乙烯醇(PVA)造粒后,在20 MPa下压制成直径∅15.12 mm,厚7.5~9.0 mm的圆柱样品,然后将样品分别在1 010 ℃、1 035 ℃、1 060 ℃、1 085 ℃和1 110 ℃烧结成瓷。

1.2 样品的测试

采用X线衍射(XRD)仪对烧结后样品的物相进行分析。采用阿基米德原理测量密度。样品表面经抛光热处理后,采用扫描电子显微镜(SEM)观察其微观结构。陶瓷样品的微波介电性能采用Hakki-Coleman介质谐振器法通过矢量网络分析仪(HP83752A型)进行测试。谐振频率温度系数为

(1)

式中f85和f25分别为测试样品在85 ℃和25 ℃时的谐振频率。

2 结果与讨论

2.1 物相分析

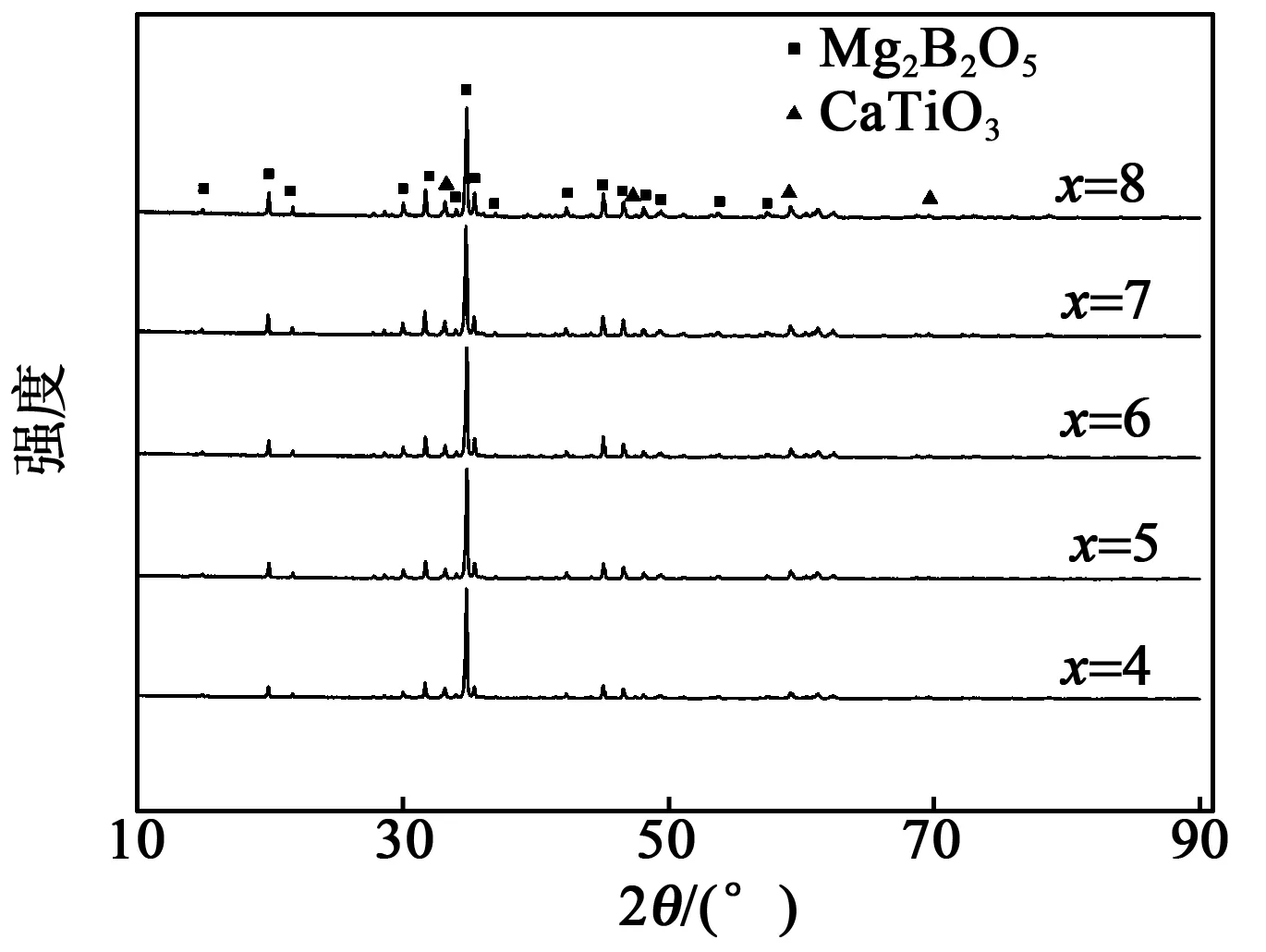

图1为Mg2B2O5+x%CaTiO3(x=4,5,6,7,8为质量分数)在1 085 ℃烧结后陶瓷的XRD图。由图可知,陶瓷的主相为Mg2B2O5(JCPDS # 15-0537),在不同掺杂含量的样品中均出现了CaTiO3(JCPDS # 22-0153)晶相,掺杂量越多,其峰强越强;同时,CaTiO3并未与Mg2B2O5发生反应而形成新的相。

图1 Mg2B2O5+x%CaTiO3(x=4,5,6,7,8)在1 085 ℃烧结后陶瓷的XRD图

图2为Mg2B2O5+5%CaTiO3在不同烧结温度下烧结后的陶瓷的XRD图。从图中可看见,随着烧结温度的升高,陶瓷的主相仍为Mg2B2O5(JCPDS # 15-0537),CaTiO3(JCPDS # 22-0153)为第二相,CaTiO3未参与反应。

图2 Mg2B2O5+5%CaTiO3在不同烧结温度下烧结后的陶瓷的XRD图

2.2 密度分析

图3为添加不同质量分数CaTiO3的Mg2B2O5在不同烧结温度(1 010 ℃、1 035 ℃、1 060 ℃、1 085 ℃、1 110 ℃)下烧结成瓷后,其密度随温度变化的曲线图。由图可知,陶瓷的密度随CaTiO3掺杂量的增加而增大,这是由于CaTiO3的密度(4.23 g/cm3)大于Mg2B2O5的密度(2.48 g/cm3)。陶瓷的密度随烧结温度的升高而增大,在1 085 ℃达到了最大值(约为2.57 g/cm3)。随着烧结温度的继续升高,陶瓷密度出现了一定程度的减小,这是由于在合成Mg2B2O5时添加了过量质量分数为65%的H3BO3。随着烧结温度的升高,H3BO3会转化成B2O3,在烧结温度大于1 000 ℃时会产生由单体B2O3组成的氧化硼蒸汽,从而导致B2O3的挥发,并且挥发过程会随着烧结温度的升高而加剧,这会使陶瓷的密度减小。

图3 添加不同含量CaTiO3的Mg2B2O5在不同烧结温度下的密度变化曲线

2.3 微观结构分析

图4为Mg2B2O5+5%CaTiO3在不同烧结温度下烧结的样品的SEM图。由图4(a)可见,晶粒未充分生长,陶瓷表面能观察到部分气孔,陶瓷致密度不高。随着烧结温度的升高,陶瓷表面明显致密,气孔减少,在烧结温度为1 085 ℃时,得到最致密陶瓷结构。随着烧结温度继续升高,大量B2O3熔融相的出现和过烧导致的晶粒异常长大会降低陶瓷密度(见图4(d))。

2.4 介电性能分析

图5 添加不同质量分数的CaTiO3的Mg2B2O5在不同烧结温度下的εr和Q×f

图5为添加不同质量分数CaTiO3的Mg2B2O5材料随烧结温度变化的εr和Q×f值曲线。通常,介电常数取决于陶瓷的晶体结构、介质极化率、相对密度及第二相的质量分数[11]。在未添加CaTiO3时,Mg2B2O5陶瓷的介电常数受自身晶体结构、介质极化率和相对密度的影响,随着陶瓷中CaTiO3相的增加,主晶相Mg2B2O5保持不变,影响介电常数的主要因素为相对密度和第二相的质量分数。由图5(a)可知,εr会随着烧结温度的升高而增大,这是由于烧结温度升高会使晶粒更致密,缺陷和气孔减少,一定程度上使陶瓷的εr得到提高。由图5(b)可知,在相同CaTiO3添加量时,陶瓷的Q×f值会随着烧结温度的变化而变化,在相同的烧结温度时,陶瓷的Q×f值会随着CaTiO3添加量的增加而减小。Mg2B2O5陶瓷材料在微波频段产生的介电损耗有两类:

1) 本征损耗。由主晶相的振动模式引起。

2) 非本征损耗。由晶粒尺寸大小、致密度、缺陷、第二相及气孔等微观结构引起[12]。

陶瓷致密度会随着烧结温度的升高而增大,而陶瓷致密度的增大意味着非本征损耗的减小,即Q×f值的增加。CaTiO3自身损耗非常大,它的添加必然会导致陶瓷Q×f值的降低。

图6为在1 085 ℃烧结时,τf值随着CaTiO3添加量的变化曲线。τf值是反应陶瓷谐振频率随温度改变而发生变化程度的参量。τf值越接近0,表示陶瓷在温度变化时其谐振频率越稳定。由图可知,Mg2B2O5陶瓷的τf值随着CaTiO3掺杂量的增加而增大,当x=5时,Mg2B2O5陶瓷的τf=-2.8×10-6℃-1。由于CaTiO3的τf值较大,因此,只需少量的掺杂就能将Mg2B2O5陶瓷的τf值调至0附近。

图6 在1 085 ℃下,不同CaTiO3添加量的τf变化曲线

3 结束语

通过添加不同含量CaTiO3的Mg2B2O5陶瓷系列化研究发现,在Mg2B2O5中掺杂少量的CaTiO3可很好地补偿Mg2B2O5陶瓷的τf值,尤其是在1 085 ℃烧结温度下,Mg2B2O5+5%CaTiO3表现出了最佳的微波介电性能:εr=7.03,Q×f=42 221 GHz,τf= -2.8×10-6℃-1,对在温度变化较大的应用场景使用的微波材料而言是一种很好的选择。