混合动力构型工作模式及性能仿真

2019-02-22耿丽珍王庆来李晓丹

耿丽珍, 王庆来, 李晓丹

(1. 奇瑞汽车股份有限公司, 安徽 芜湖 241000; 2. 潍柴动力股份有限公司, 山东 潍坊 261000)

本文介绍了一种专用的混合动力传动系统(DHT)构型,该构型属于串并联系统,采用双电机方案,综合了串联和并联构型的优势,行驶工况适应性较好,消除了并联结构中发动机转速与车轮转速无法解耦的缺陷,使得发动机转速可控.从发动机最优经济性运行曲线角度考虑,提高了节能减排的效果.在发动机直接驱动工况,通过闭合离合器,使发动机能以并联结构直接驱动整车,且发动机和电机可实现3个挡位驱动.电机集成行星齿轮系的设置使得整个系统可采用功率分流的方式进行车辆起步.离合器的设置使得传动系统与发动机之间脱离,使整车具备双电机纯电行驶的能力.

1 混合动力新构型简介

混合动力新构型的基本结构如图1所示.该系统可支持整车实现的功能见表1.

图1新构型示意图

Fig.1 Schematic diagram of the new configuration

由于双电机的配置,使得整个系统有单电机纯电驱动、双电机纯电驱动、发动机+电机1混合动力驱动、发动机+电机2混合动力驱动及发动机+电机1 +

电机2三个动力源联合驱动等多种

驱动模式.功能模式虽较多,但对于控制系统开发而言,要挑选恰当的传动路线,尽量减少模式切换的频率,结合发动机与电机两大动力源的扭矩特性和效率分布特性,提升整车驾驶的平顺性和经济性.具体原则如下:

(1) 车速较低,如车速小于60 km·h-1时,采用纯电驱动模式;

(2) 车速上升到一定值,处于发动机高效区时,采用发动机直驱模式;

(3) 发动机直驱时,如有加速需求,采用电机助力驱动模式;

(4) 当动力电池电量低于一定限值时,采用增程模式驱动.

依据上述条件,可剔除一些明显不合理的工作模式,分析结果见表2,为降低C2(第2个离合器)、C3(第3个离合器)的扭矩容量要求,电机2不会工作在2挡.

表2 驱动模式及挡位分布Table 2 Driving mode and shift distribution

2 关键部件的参数匹配

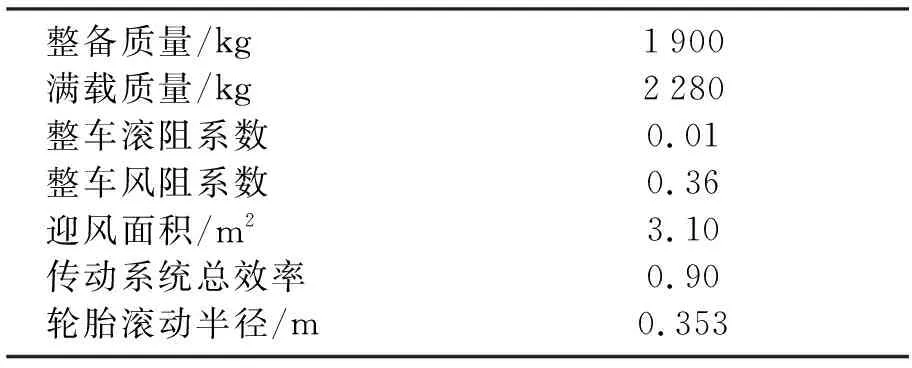

本文以某A+级SUV为匹配对象,整车整备质量在传统燃油车的基础上需增加混合动力系统特有的电机系统、电池系统等部件,整车主要设计参数见表3.整车开发目标为:混合动力模式下100 km的加速时间≤8.5 s;纯电模式下50 km的加速时间≤3.5 s;最高车速180 km·h-1,整车100 km电耗18 kW·h;节油率较四阶段油耗限值降低40%.

表3 整车设计参数Table 3 Design parameters of the vehicle

以整车参数及设计目标为边界,根据整车总功率匹配、发动机、电机的参数匹配原则,同时考虑企业现有的零部件资源,发动机采用已经量产的某型号4缸机型集成的电机1行星齿轮模块,其中发动机和电机1的主要参数见表4.

表4 部件主要参数表Table 4 Main parameters of components

根据沿用部件的参数特性, 结合整车的开发目标,进行电机2及3个挡位传动比的设计.

2.1 整车总功率需求计算

根据整车总功率需要满足动力性(最高车速、爬坡要求、加速性能)的需求,整车总功率计算过程如下[1].

式中:vmax为最高车速,取180 km·h-1;ηt为传动系统总效率;m1为半载质量,即2 088 kg;g为重力加速度,取9.8 m·s-2;f为整车滚动阻力系数;CD为整车风阻系数;A为迎风正面面积.

根据目标车辆能爬上40%的坡度,且速度至少为20 km·h-1来确定爬坡时的需求功率.

式中,vi为爬坡速度;m2为满载质量;α为爬坡的角度.

根据100 km加速时间≤8 s,计算加速时需求功率,

式中,δ为转动惯量系数.

整车总功率需要满足上述所有设计要求,因此,

2.2 电机功率匹配计算

(1) 电机总功率匹配.电机总功率Pm为整车总功率Ptotal减去发动机最大功率Pe,即:

Pm=Ptotal-Pe=37 kW.

(2) 电机总功率检验.电机总功率需满足在规定时间内单独启动整车达到规定车速,即在纯电模式下,0~50 km·h-1加速时间小于等于3.5 s,所以有[1]

按照计算经验,整车加速时间所需功率为最大功率,即电机总功率可取Pm=130 kW,电机1因沿用上一代行星齿轮机构,峰值功率为55 kW,这样可计算得到电机2的峰值功率为75 kW,为减小混合动力箱体的轴向尺寸,采用高速电机,由此可得到电机2的具体参数,见表5.

表5 电机2主要参数表

2.3 电池的匹配

电池的参数匹配包括电池组功率匹配和能量验证,具体的匹配方法如下.

按照电机功率需求计算电池功率.极限工况时,电池提供电机全负荷且整车加速行驶工作时的功率,最大电流为[1]

式中:Pm为电机总功率;ηc为逆变器效率,取0.95;ηm为电机效率,取0.9;U为电压,取355 V.

根据市场上可选择的电池单体,选择单体51AH,总电量为18 kW·h的电池.

2.4 传动比计算

传动系统参数主要包括变速器和主减速器的传动比.最大传动比取决于整车的最大爬坡度,最小传动比取决于整车的最高车速.当汽车以最常用的巡航车速行驶时,尽可能使发动机工作在高效区.另外考虑到NVH(噪声和振动)性能,车速在120 km·h-1巡航时,发动机转速不能超过2 600 r·min-1.

(1) 最小传动比选择.传动系统的最小传动比可根据发动机单独驱动达到最高车速计算,即当最高车速vmax为180 km·h-1时有如下对应关系[1]:

式中:nmax为发动机最高转速,取5 500 r·min-1;rw为车轮有效滚动半径,取0.353 m.

另外,根据车速在120 km·h-1巡航时,发动机转速不能超过2 600 r·min-1,此时有如下对应关系:

所以传动系统最小传动比选择2.88.

(2) 最大传动比选择.最大传动比为变速器的1挡传动比与主减速器传动比的乘积.该系统在设计时主要考虑了混合动力模式下100 km加速时电机2不换挡(电机2最高转速为11 000 r·min-1,自有传动比为1.7),最大传动比计算如下:

传动系统最大传动比选择imax=8.6.

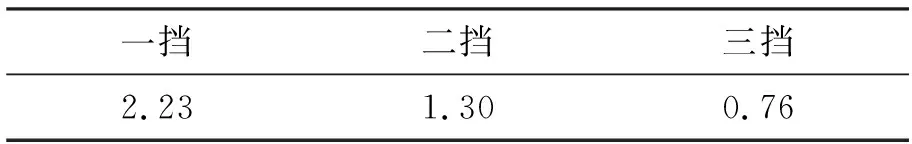

(3) 变速器挡位数及各挡传动比的选择.变速器挡位数的多少主要从动力性、经济性、操纵性、结构复杂程度这几个方面进行选择.挡位数越多,发动机的工作效率越高(高功率区工作时间长),既增加了动力性,也增加了发动机在低油耗区工作的可能性,可提高燃油经济性.但是挡位多的变速器换挡机构较复杂,所以在选择挡位数时考虑在混合动力汽车起步时,利用电机驱动,因电机低速下可发挥峰值扭矩,且响应快,在车速达到一定值后,发动机再介入工作,可以减少挡位的设置[2].基于上述设计原则,该系统选择3个挡位,主减速器传动比定为3.8,其余挡位按等比级数分配,具体数据见表6.

表6 变速器各挡位级传动比Table 6 Transmission ratio at each gear level

车速在120 km·h-1巡航,且处于发动机直驱模式下,可计算得到发动机转速为2 589 r·min-1,此转速正处于发动机油耗最低的范围内,且在该转速下发动机NVH表现较好[3],可看出此传动比设计的合理性.

3 整车仿真结果

针对以上匹配结果,通过Simulink建模进行整车动力性和经济性仿真分析,校验零部件匹配的整车主要性能.

3.1 驱动模式管理策略

该系统存在4种主要的驱动模式,各种模式的覆盖范围如图2所示[4-5].

图2 驱动模式切换策略Fig.2 Driving mode switching strategy

纯电模式驱动主要应用在车辆起步阶段、低速大扭矩及高速小扭矩助力的工况下,当强制混合动力驱动时,车辆采用PGS(动力分流)模式进行起步,当达到发动机与车轮可同步的转速时,C1(第1个离合器)闭合,开始并联驱动模式;串联模式和并联模式主要应用于车速较低,扭矩需求较大的工况.

3.2 动力性仿真结果

按照驱动模式管理策略进行动力性仿真纯电模式(EV)下,0~50 km·h-1整车加速性能分析结果如图3所示.

图3 0~50 km·h-1加速时间曲线Fig.3 Acceleration time curve of 0~50 km·h-1

由图3可知,0~50 km·h-1整车加速时间为3s,满足设计要求.

混合动力(HEV)模式下,0~100 km·h-1整车加速性能分析结果如图4所示.

由图4可知,0~100 km·h-1整车加速时间为8.4 s,满足设计要求.

图4 0~100 km·h-1加速时间曲线Fig.4 Acceleration time curve of 0~100 km·h-1

3.3 经济性仿真结果

在NEDC(新欧洲行驶工况)下整车纯电动模式的SOC(电池剩余电量)的变化及电耗情况如图5、图6所示.

图5 NEDC工况Fig.5 NEDC condition

图6 EV模式下电池SOC的变化及电量消耗情况

根据计算可知,一个NEDC循环内,SOC值由95%下降到86.69%,整车续航10.88 km,由此可计算得到整车的100 km电耗为17.8 kW·h,满足设计要求.

NEDC工况下,电量保持阶段的整车油耗情况如图7所示.

图7 NEDC工况下的整车油耗

Fig.7 Fuel consumption of vehicle under NEDC

1个NEDC循环下行驶10.88 km,耗油量为0.59 L,计算可得100 km油耗为5.42 L.

整车整备质量为1 900 kg,按照《GB 19578—2014乘用车燃料消耗量限值》查得该车重下100 km的油耗限值为9.60 L,系统HEV节油率为43.5%,满足设计要求.

4 结 论

本文介绍了一种新型的混合动力传动构型,并且分析了该构型的常用功能模式,根据常用的功能模式及现有的零部件参数,计算确定了其他新开发零部件的主要参数,并且通过仿真计算校核了整车性能表现,计算结果表明满足整车设计要求.