模糊聚类分析技术在油气管道风险评价中的应用

2019-02-22黄福川

李 胜, 张 哲, 黄福川

(1. 南宁学院 机电与质量技术工程学院, 广西 南宁 530200;2. 广西石化资源加工与过程强化重点实验室, 广西 南宁 530004)

石化能源是世界各国依赖的主要能源之一,其产业的发展取得了令人瞩目的成绩,油气管道工业也同时得到了迅速发展.据统计,我国现有在用管道总长超过63.56×104km,其中工业管道长度超过42.76×104km,公用管道长度超过17.33×104km,长输送管道长度超过3.04×104km,其他管道长度超过0.43×104km[1].

由于油气管道输送的介质具有易燃、易爆、高压等特点,一旦发生事故造成的危害不可估量[2].目前,油气管道的安全主要依靠实施装置停机定检为主,日常维护为辅,检验时间间隔较长,检验范围过泛、检验效率低[3],很难迅速识别和判定油气管道的风险程度和运行情况.

为解决压力管道事故频出、危险性增加的困扰,美国等国家先后进行了基于风险评价的压力管道检验技术研究(Risk Based Inspection,RBI))[4].例如,20世纪70年代初,美国的国际管道研究委员会首先针对压力管道事故,分析总结了22种失效因素[5];美国学者Muhlbauer编著了《管道风险管理手册》[6];2002年美国石油学会正式出版了基于风险监测的指导性文件《Risk-based Inspection API580》.加拿大于1994年成立了管道风险评价指导委员会(PRASC),旨在促进风险评价技术在工业管道上的应用.欧盟为了保障输送危险物质的管道的安全性,针对现有法案缺乏管道安全管理系统的现状对其进行完善,以符合“Seveso Ⅱ”体系关于安全管理系统的要求[7]等.在此基础上,结合无损检测技术,使得基于风险评价的在线检验技术得到了发展[8].我国学者也对管道风险评价技术开展了研究,例如,李建华等基于模糊理论,对长输管道的风险进行了分析[9],俞树荣等基于解析分层过程对油气管道系统进行了分析[10].上述方法需要进行大量数据采集和数据库建设,需要收集人为因素、物质因素、工程因素和管理因素等进行分析,再进行质量评价指标体系的建设.如何提高油气管道管理效率,实现油气管道的低风险零风险运行,保障国家和人民财产安全,是当前的研究重点.

1 模糊聚类分析技术

根据传统的风险控制理念,主要风险控制措施包括避免风险措施及减少风险措施[11-12].当前风险评价技术主要包括了风险识别、风险分析、风险估算、风险评价、风险决策及风险控制等[13-16].其中,风险识别是最重要的环节,进行风险评价首先必须依靠工程经验和专家评估等手段连续而准确地对潜在危险进行识别[17-18].传统的压力管道风险评价模式需要大量的数据,系统耗资大.与之相比,模糊聚类分析技术更具有普适性和应用性,将其应用到油气管道上可以实现油气管道的安全管理和评价.

1.1 方法简介

聚类分析是统计模式识别的一个重要工具,它的基本原理就是在没有先验知识的情况下,基于“物以类聚”的观点,用数学方法分析各模式向量之间的距离及分散情况,按照样本的距离远近划分类别.

然而,传统的聚类分析是一种硬划分,把每个待识别的对象严格划分到某类中,具有非此即彼的特征,所以这种分类界限非常明确.但是在实际工作中,很多问题并没有很严格的分类,而是存在于两类甚至多类属性之间.例如,油气管道的失效往往是多种因素造成的,例如压力、温度、流体状态和管道自身设计标准等.为此,需要对分析对象进行软划分,即模糊聚类.由于模糊聚类获得的样本属于各类型影响因素,反映了样本属性的“中间性”,因此建立起的样本更能客观地反映现实.综上,模糊聚类分析属于一种多元分析方法,这种方法能定量确定各样本的亲疏程度,即能客观地划分类型[19],目前已广泛应用于故障诊断、电气、图像、医疗、环保等众多领域[20-22].

应用该分析技术, 不仅可以根据早期运行工况和管道级别确定油气管道的检验周期, 为定期检验提供参考, 优化检验方法, 而且可以通过油气管道风险高低进行适当的评估, 让企业管理人员、操作者和检验员的精力主要集中于高风险的管道上, 可以为合理分配检验和维修力量提供基础, 再辅以有效的检验技术加以检测, 可以在提高油气管道设备的安全性和可靠性的同时降低成本[23].

1.2 数据模型

设被划分为第i类的N个个体的秩的平均值为R,即

若各类别之间有显著差异,则隶属于某些类别的N个个体的秩将普遍偏大,而属于其他类别的N个个体的秩则相对较小,因而各Ri间的差异比较大,若H0为真,则各Ri集中在秩的总平均值

的周围,而统计量

所以,Q渐进服从自由度为s-1的χ2分布Q~χ2(s-1),因此有上述公式反映了Ri在R附近的分散程度,若H0不真,则Q有偏大的趋势,因而拒绝域为

Q≥c.

其中,临界值c由PH0{Q≥c}=a确定.

若令R1+=NRi·=Ri1+Ri2+…+RiN,i=1,2,…,s,则Friedman统计量可简化为

1.3 风险因素的确定

参考检验机构再用工业管道全面检验报告书,其检验内容包括了管道材料(材质、材料劣化和损伤、硬度等),管道焊接缺陷(裂纹、咬边、气孔、夹渣、未焊透、未熔合、错边等),管道及管子减薄,组成件其他异常和压力试验或泄漏性试验.而检验报告内容则包括了宏观检验报告、测厚报告、渗透检测报告、磁粉检测报告、射线检测报告、超声波检测报告等.检验机构的检验主要考察的是管道易损部位,如焊缝、弯管等,这些部位往往是油气管道发生事故的重灾区,而影响其安全运行的因素很多.例如,实际工作环境下,油气管道易损部位的故障与环境因素(介质腐蚀和大气腐蚀、空气盐度和湿度等)、输送介质(易燃易爆介质、有毒介质等)、工作条件(管道压力、介质温度、介质流速、振动等)有关,涉及的条件较多.倘若考虑全部因素,往往会导致模型复杂,且中小型企业难以进行各种工况参数的记录和数据采集,检验人员也难以根据众多因素确定抽检对象.

从实际检验角度出发,由于厂区地理位置和企业类别的差别,环境因素通常会有较大差异,数据难以掌握,而输送介质、工况等资料则可以根据设计图纸获取,是实际检验中能获取的主要工况参数.因此,在模糊聚类分析模型中,笔者忽略外部环境因素,只选择实际工况(管道内压强、管道内温度)、输送介质类别和管道设计标准作为风险因素,构建数学模型来进行油气管道的风险分析和评价.

1.4 方法与步骤

为了保证应用模糊聚类分析技术在管道风险评价过程中的完整性、系统性和合理性,本模型建立风险评价的方法及其主要步骤如下:

(1) 对油气管道进行分类,分类依据主要参照管道设计标准和压力管道定期检验规程进行;

(2) 根据系统中油气管道的工况数据(管道内压强、 管道内温度等), 对其进行无量纲化处理;

(3) 整理无量纲化处理后的数据,在MATLAB软件上运用模糊聚类分析技术构建数学模型,并将无量纲化处理的数据导入模型中进行处理,得到隶属度排序,再将不同管道按风险严重程度进行分类;

(4) 考虑到不同检验项目的规模不同,即样本具有不确定性,因此需要对模糊聚类分析得到的结果进行Friedman检验,以提高准确率和检验效率.

2 实例验证

2.1 数据统计与分类

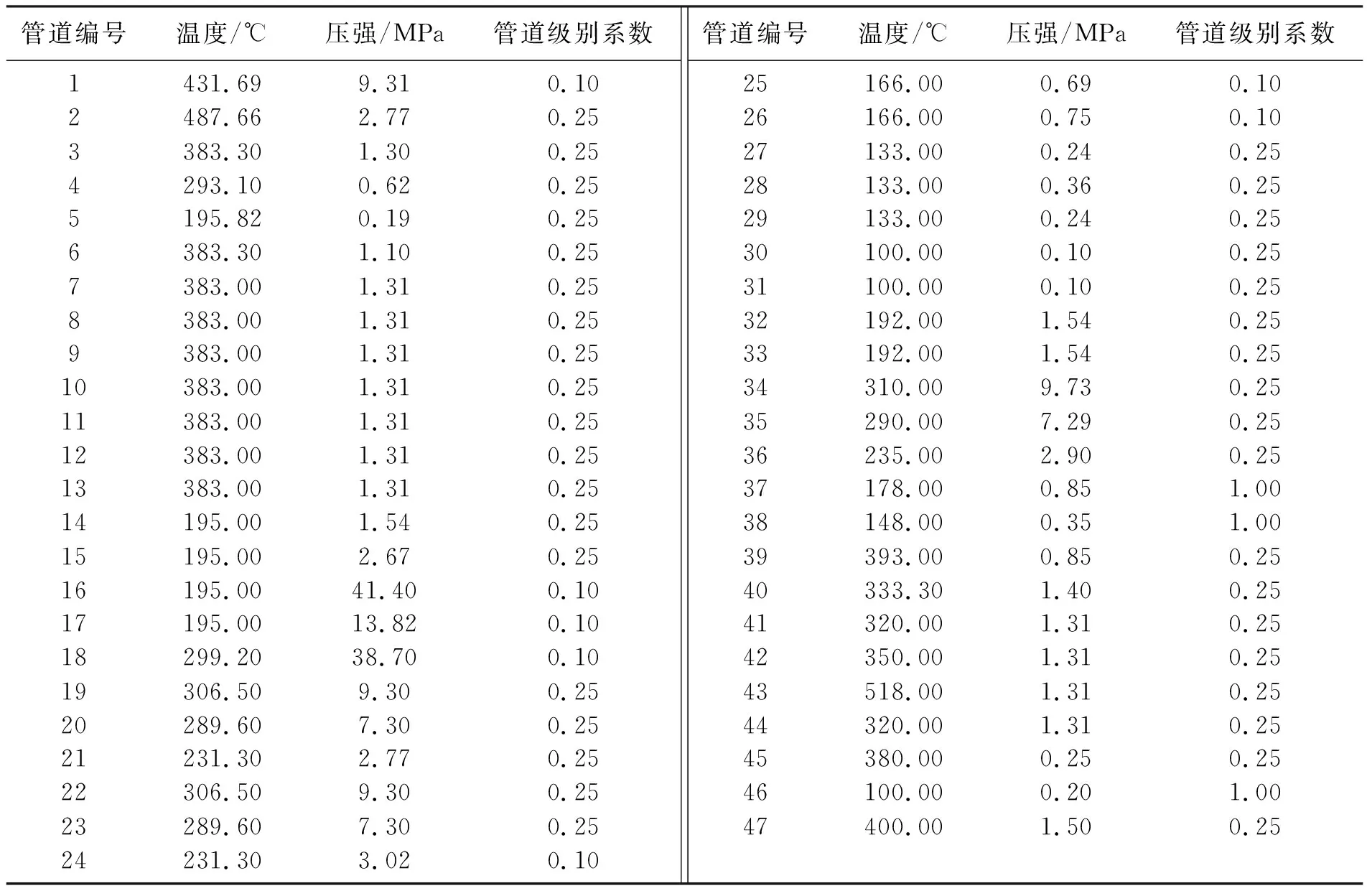

选取广西某化工企业的油气管道作为研究对象,进行数学建模,根据其实际工况进行模糊聚类分析.根据该化工企业提供的设计图纸和设计说明书,待检验油气管道系统主要装置包括分汽缸、再沸器、混合器和汽包,待检验管道均为蒸汽管道,各管道数据统计参见表1.由表1可知,该企业待检验管道总数为47条,最高工作压力为38.70 MPa,最低工作压力为0.10 MPa,最高工作温度为518.00 ℃,最低工作温度为100.00 ℃,管道级别系数分别为0.10、0.25和1.00(管道级别系数=1/管道设计最大压强).由于管道均为蒸汽管道,所以在本次模糊聚类分析中,不需要对腐蚀情况进行分析和评价.

表1 广西某化工厂各油气管道数据统计

综上所述,根据管道实际运行温度、压强和管道级别系数进行数据分析,可以将该区域管道分为严重危险、极重危险以及一般危险3类.

2.2 模型建立与运行

基于MATLAB软件,本模型应用模糊C均值聚类的MATLAB程序求解和说明如下.

AA=A./[ones(47,1)*std(A)]; %无量纲化

[c,u,fcn]=fcm(AA,3) %模糊C均值聚类

[F,J]=sort(u); %隶属度排序

t1=find(J(3,:)==1),

t2=find(J(3,:)==2),

t3=find(J(3,:)==3), %各危险区编号

将表1统计的油气管道温度、压力和管道级别系数带入模型进行运算,并根据风险情况进行划分,分别命名为t1、t2、t3(分别对应严重危险、极重危险以及一般危险),得到的运行结果如下:

通过对研究对象的管道进行模糊聚类分析,其结论为编号为16,17,18,19,20,22,23,34,35的管道处于严重危险状态,是首要检验对象.

2.3 Friedman检验

本次进行的模糊聚类分析中, 由于所有管道是一个完整的系统, 因此管道的温度、压力和管道级别系数之间不是彼此独立的, 不能满足普通方差分析的条件, 需要使用重复测量的方差分析. 但是, 考虑到管道系统中, 各参数的波动范围较大, 存在极端值, 所以应当采用非参数检验的方法.

Friedman检验是利用秩实现对多个总体分布是否存在显著差异的非参数检验方法.可以利用该方法对于聚类结果的有效性进行分析,即通过比较Friedman 统计量和对应的概率值,判断各类之间差距是否较大,而同一类中个体之间是否差异较小.

利用软件对上述结果进行Friedman检验,对于检验水平a=0.01,分别采取各类别间检验与其中两类合并后检验,结果如表2所示.

表2 Fried man检验结果

根据表2可知,各危险区间的检验接受原假设,比合并后两类检验接受原假设多,反映各危险区之间的差距较大,同一类中的个体间差异较小,结果符合聚类的基本原则,说明该数据可信度较高.

2.4 分析与评价

实际检验中,检验人员依据《压力管道定期检验规则》,结合现场实际情况,如管道位置、工况等,进行了在用压力管道宏观检查、在用工业管道测厚和在用工业管道泄漏性试验,并作出在用工业管道强度安全状况等级评定报告.

将聚类分析风险评价结果与实际检验结果进行比对,发现实际检验过程中,检验人员对油气管道焊缝、弯头等关键部位进行的抽检结果中,处于危险状态或者需要翻修状态的管道,其编号与t3中编号基本一致,说明模糊聚类分析技术在油气管道检验和风险评估上得到了较好的应用.

3 结 语

油气管道建设将迎来大发展时期,油气管道系统的设计与优化,对实现高效、安全地输送燃料有着重要的意义.模糊聚类分析作为一种广泛应用于故障诊断、电气、图像、医疗、环保等众多领域的技术,将其运用在油气管道进行不同危险程度的分类和评价,具有良好的效果.本文在研究模糊聚类分析方法原理的基础上,从实际检验角度出发,将其应用在油气管道上,并进行了方案的设计和模拟,与实际检验结果进行比对后发现评价和分析结果理想.但是,该分析方法还需进一步深入探讨,通过实验,优化参数设计和评测方法,为构建完整的系统提供依据,为油气管道的安全使用提供指导.