转子压缩机与涡旋压缩机的对比与发展

2019-02-22飞波

飞波

(1 天津大学热能研究所 中低温热能高效利用教育部重点实验室 天津 300072; 2 天津商业大学 天津市制冷技术重点实验室 天津 300134)

近年来空气源热泵在清洁供暖中开始发挥重要作用。由于中国地域辽阔,气候有多个分区,无论冬夏工况,温度变化均较大,空气源热泵的压缩机需要能进行变工况调节。在寒冷地区和严寒地区,空气源热泵需要采用较大压缩比的压缩机,同时,为适合较低的环境温度范围,需要具有可以和系统进行变容量、变压缩比调节的特性。此外,应具有较高的COP,尤其在中间温度区域(50%、75%负荷区域),适应部分负荷下的调节。压缩机的设计是适合不同气候条件的空气源热泵的关键技术。

1 压缩机发展历程

早期房间空调器使用的全封闭压缩机为活塞式。活塞式压缩机零件较多,机械损失大,有较大的相对余隙容积,容积系数低,进排气阀节流损失大,小型活塞没有活塞环,泄漏损失更大。为解决活塞式压缩机的上述问题,提高系统效率,逐步开发了转子式压缩机,也称为“旋转活塞式压缩机”,其运行特点是压缩气体工质时只进不退,几乎没有余隙容积,零件很少,摩擦损失小。虽然其密封线比活塞式更长,但通过提高加工精度,其泄漏损失较小。

1991年,轻工业部开始推行“节能空调”技术,发现某品牌[1]开发的KC18窗式空调器,在空调器国标工况下EER达到3.3(最早国家标准中规定房间空调器产品合格的EER为2.2[2]),引起行业的广泛关注。有关部门很快组织全国有条件的单位进行技术测评,从市面上采购3台该样机,上海某空调器厂测量压缩机,天津大学负责制冷剂分析。有关部门表示如果是一项好技术,应在全国推广。结果表明:压缩机是美国开利公司在韩国生产的转子式压缩机,加工精度在微米级,电机效率也较高。但制冷剂采用的是R22和R115混合制冷剂。这两种制冷剂适当配比(48.8/51.2)即为R502,是一种当时广泛应用于制冷和空调的共沸制冷剂,但因R115(ODP=0.4,GWP=7 200)属于CFCs,与R12等正处于淘汰期,最终该项技术被否定了。

压缩机效率的提升对该空调器整体COP的提高具有重要作用。如果当时有R32等工质介入,该技术会进一步推广。无论如何,高效转子式压缩机迅速占领了国内房间空调器市场。图1所示为单缸转子式压缩机结构。

1汽缸;2滚动转子;3滑片;4偏心轴;5框架;6汽缸盖;7消声器;8曲柄轴;9贮液器;10吸入管;11隔板;12管架;13 L管;14吸入口管;15阀门;16转子;17定子;18容器;19上盖;20底盖;21支撑垫;22排气管;23索环;24终端。图1 单缸转子式压缩机结构Fig.1 Structure of single cylinder rotor compressor

随着技术的不断发展,涡旋式压缩机逐步走向市场。涡旋式压缩机最早诞生于1905年,由法国工程师Leon Creux发明。由于加工技术的限制,20世纪80年代初才开始批量生产[3]。1983年,日立发明制造了世界第一台涡旋式空调压缩机并申请了专利,其在压缩机生产和配件方面对中国保密5年以上[4]。美国爱默生(谷轮)公司[5]、欧洲丹佛斯公司[6]也研发了涡旋式压缩机。

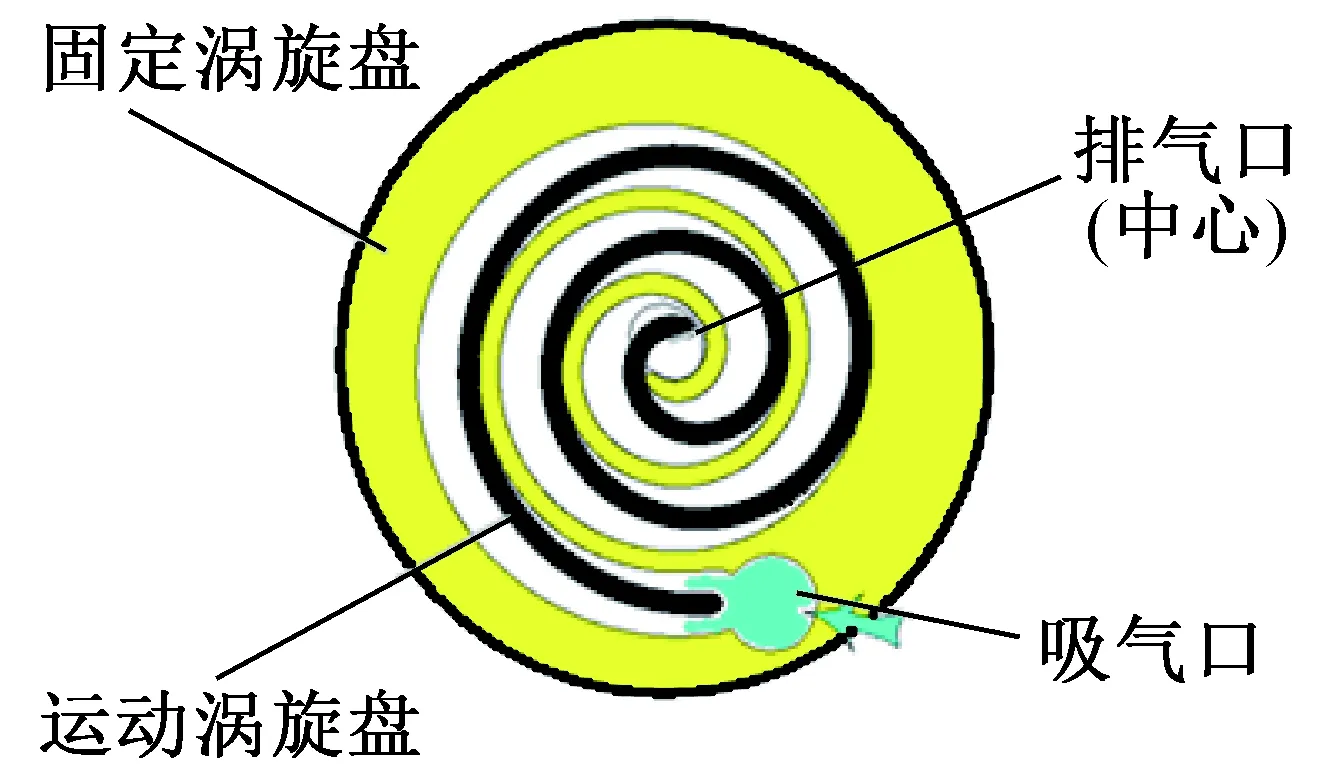

涡旋压缩机的主要运动部件涡盘啮合,即动盘不是转动而是摆动,动盘和静盘相对运动速度较小,磨损较小,寿命更长。具有体积小、重量轻、输气连续平稳等优点。因其运行平稳、振动小、噪音小,被誉为“超静压缩机”[7]。这种压缩机的关键是涡盘型线的加工精度,必须使用高精度数控涡盘铣床[8]。较早的加工方式是同一把刀具在同一台铣床上先后加工出动盘和静盘,两者配对,没有互换性。后来由于机床已经达到了较高加工精度,可以大量生产动盘和静盘。固定内容积比(压缩比)的涡旋压缩机很快有取代转子式压缩机的趋势。涡旋压缩机动盘/静盘结构如图2所示。

转子式压缩机和涡旋式压缩机为常用的全封闭压缩机,表1列举了两者各自的特点。

表1 转子式压缩机和涡旋式压缩机对比Tab.1 Comparison of rotary compressors and scroll compressors

图2 涡旋压缩机动盘/静盘结构Fig.2 Structure of brake disk and static disk of scroll compressor

2 压缩机的关键技术

2.1 电机、结构的改进技术

为提高压缩机效率,涡旋压缩机由交流变频、数码涡旋最终发展到直流永磁电机驱动。采用集束式稀土永磁同步电机[4],在低频和中频运转时效率大幅提高;同时采用IPM(转子内嵌式)技术,转矩提升20%,电机效率进一步提高,比交流电机及传统直流电机更节能。电机转子插入的永磁铁,采用钕磁材料,转子形状被最优化,在转速控制中更高效,可以消除直流电动机特有的电磁噪音。其集中式绕组定子,具有高度低、铜损低、效率高的优点。图3所示为直流永磁电机和普通交流电机效率的对比。

针对R410A冷媒的高压特性,日立于1983年研发了不对称涡旋盘[4],并强化了轴承结构,具有内部油分离功能,如图4所示。相比传统对称涡旋技术具有:泄漏少,效率高;相邻两室压差小,振动小,更静音;可防止过压缩,压缩机使用寿命长等特点。

图3 涡旋压缩机电机效率对比[4]Fig.3 Motor efficiency comparison of scroll compressor

图4 不对称涡旋盘[4]Fig.4 Asymmetric scroll

转子式压缩机也在不断完善,磨床工艺的进步,提高了加工精度;采用直流永磁变频技术,频率调节范围大,工作效率高;采用双转子对称布置技术加大压缩机容量,使转子压缩机的容量几乎与涡旋压缩机相当。研发的双转子压缩机,两个转子180°对置,其偏心配重及两个叶片运动产生的惯性力相互抵消,因此运转平衡,排气波动小,效率较高。虽然还保留排气阀片,有些排气损失,但方便调节排气压力,为以后变工况运行打下了良好的基础。

2.2 变压比技术

最早的涡旋式压缩机内容积比固定,是定压缩比的,仅针对房间空调器的固定工况。但涡旋压缩机宣称的“没有进气阀、也没有排气阀”的先进性,适合早年房间空调仅测量EER的情况,即仅测量标准工况,不检验变工况。很快因房间空调规定要测试SEER,多联机等要测试IPLV而难于应用。而转子式压缩机有排气阀,其排气压力或压缩比(内容积比)可调,在变工况下具有明显优势。此后,涡旋压缩机也开始改进,研究出带有排气阀的新类型,排气阀分中间排气[10]和最终排气[11]两种,中间排气可能有多个,处于不同的涡线位置,主要是克服过压缩。而最终排气阀可以维持高背压,当压缩比不够时暂不排气,进行下一个压缩周期,因在定容空间中封闭压缩,两次压缩的气体可以升至所需压力,克服欠压缩。这样涡旋压缩机在变压缩比方面,有了较大提升,可以与转子式压缩机相当。

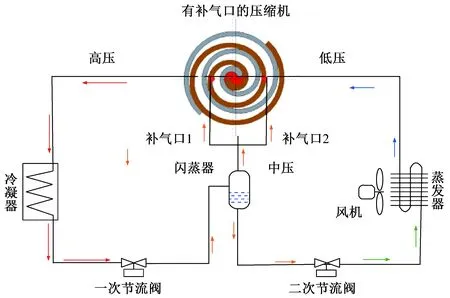

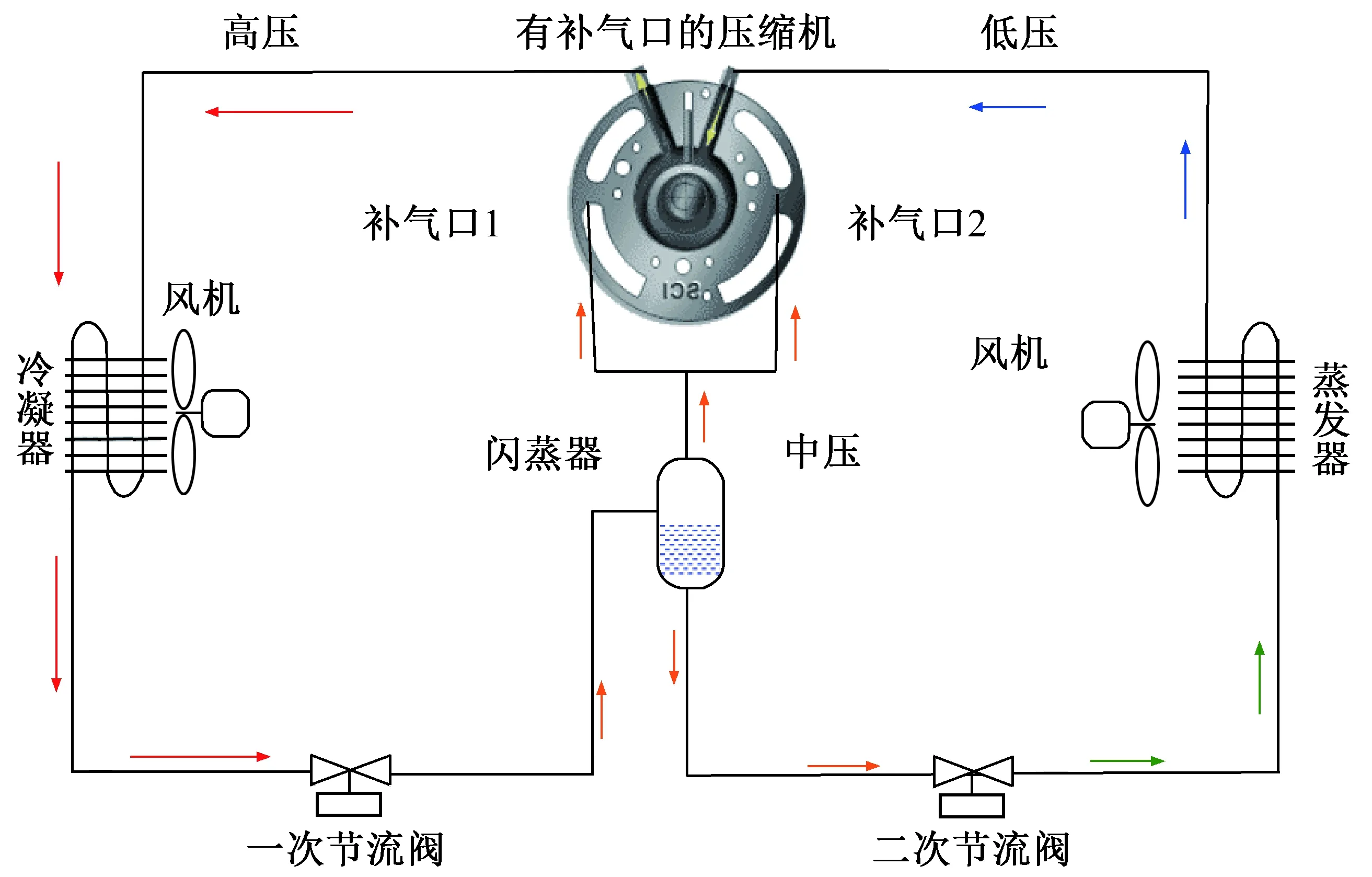

2.3 喷气增焓技术

为了在低环境温度空气源热泵中实现较大的压缩比,涡旋压缩机实现了“喷气增焓”(EVI,enhanced vapor injection)技术,如图5所示。通过在涡旋盘上适当位置开一个补气孔,并增加一个吸气回路[12-13],增加制冷剂质量流量并加大主循环制冷剂的焓差,将压缩机的压缩过程由一次升级为两次,提升压缩效率,有效扩展空气源热泵机组的运行范围。使空气源热泵机组可以在-20 ℃的低温环境下快速启动;-15 ℃时可达到额定制热能力,制热量提高,COP提升5%。实际上是在平面涡旋中体现了类似螺杆压缩机的中间补气技术。但当涡旋压缩机具有中间排气孔时,涡旋压缩机在一个涡盘上第一圈密封空间开设喷气增焓孔,在第二、三密封空间开设中间排气孔,在100%工况时无需中间排气,在75%工况及以下时需要中间排气,要关闭喷气增焓孔。否则因相对位置的变化会发生“过喷气增焓”,即喷气增焓口严重错位,不仅无利反而有害。

图5 涡旋压缩机喷气增焓系统Fig.5 Scroll compressor enhanced vapor injection system

转子压缩机的“喷气增焓”性能不亚于甚至可能超过涡旋压缩机的“喷气增焓”性能。滚动转子式压缩机缸体容积被偏心轮和滑片分割成两块,一个是高压腔,另一个是低压腔。在转子式压缩机气缸的适当位置开补气孔,在吸气过程中该孔被转子覆盖,在压缩过程中该孔与气缸内部开通,实现喷气增焓。喷气过程如图6所示。因在低压比下排气口相对位置没有发生变化,喷气口和排气口多种工况下均配合良好,不会发生“过喷气增焓”。转子压缩机的加工相对简单,没有复杂的型线,容易实现高精度大批量生产,这也是转子压缩机的优势。

双级压缩的转子式压缩机,有低压转子和高压转子两个压缩腔,相当于两个压缩过程,可进行中间冷却以提高性能,这是很早就有的技术。

也可在转子压缩机气缸侧面开设喷气增焓孔,实现“喷气增焓”,其开设的位置很重要。这项技术不是双转子双级,而是“双转子单级对称180°”,两个气缸各有一个喷气孔[14-15],如图7所示,单级转子压缩机喷气增焓系统如图8所示。

图7 单级转子压缩机耦合气孔的内部结构Fig.7 Internal structure of single-stage rotor compressor coupling stomatal

2.4 部分负荷下调节技术

图8 单级转子压缩机喷气增焓系统Fig.8 Single-stage rotor compressor enhanced vapor injection system

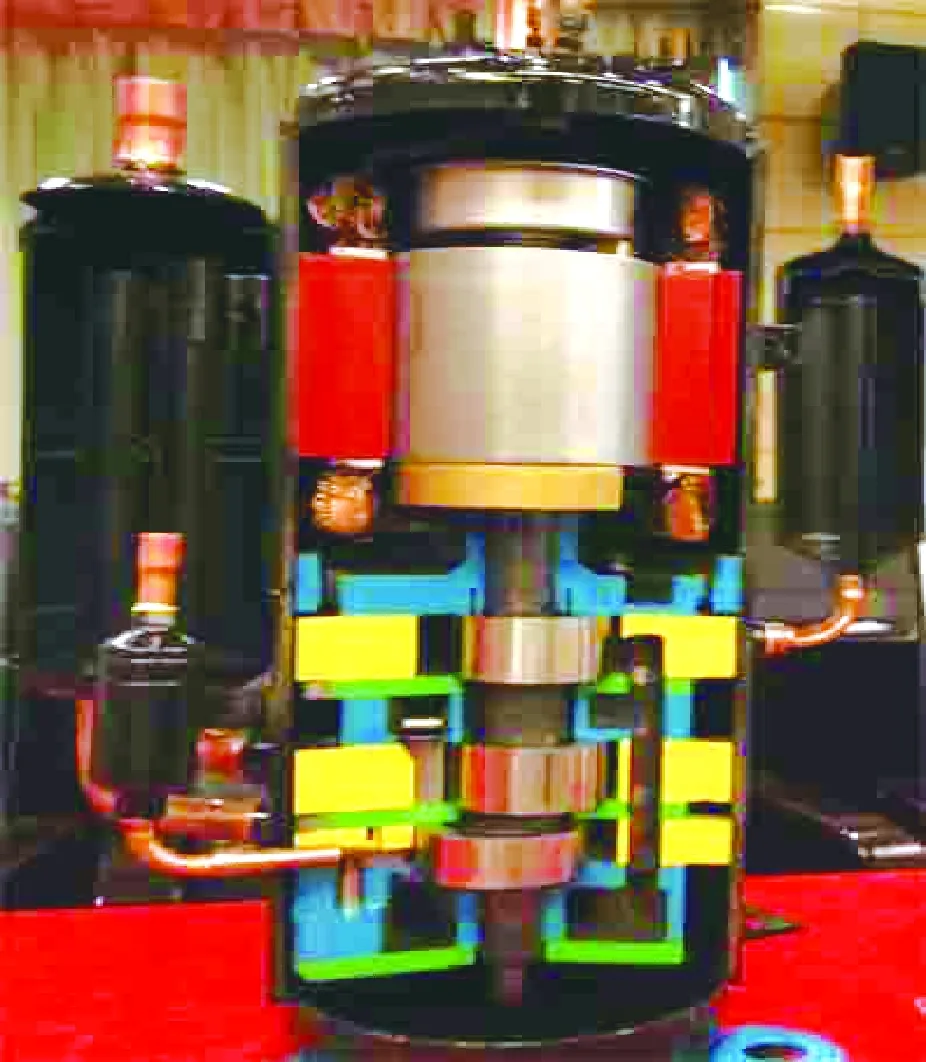

IPLV(H)是检验低环境温度空气源热泵在整个采暖季节平均COP的指标,其值越高,表明热泵越省电。我国标准中规定,户用及类似用途空气源热泵的IPLV(H)为2.3[16],工业或商业用及类似用途空气源热泵的IPLV(H)为2.5[17]。提高IPLV(H)的措施主要是提高部分负荷下的能效比。压缩机容量调节和控制方式是影响IPLV(H)的重要因素。为了更好地提高IPLV(H),在严寒地区或寒冷与严寒交界地区,需要采用双级转子式压缩机,格力公司针对普通双转子双级压缩机无法兼顾严寒地区的气候条件和能效要求的问题,研发了适用于更低室外温度制热的三转子双级变容积压缩机[18],如图9所示。三转子双级变容量压缩机因可以进一步增大吸气量,表现最佳。在滚动转子压缩机上实现了三个气缸的泵体结构,通过两个低压级气缸和一个高压级气缸形成大排量的双级压缩机,当环境温度很低时(≤-20 ℃时),低压缩级两个转子同时吸气,以保证足够的排气量,当环境温度大于-20 ℃时,用油压装置将一个气缸的滑动叶片锁住,只有一个气缸吸气。依靠双级容积比的切换实现压缩效率的大幅提升,拓宽了热泵空调的工作温度范围(-35~54 ℃)。该压缩机采用热风采暖,提高不同环境温度下的COP,如图10所示。在标准[16-17]的测试条件下,IPLV(H)高达3.6,并可用于-30 ℃的严寒地区。54 ℃制冷工况下,制冷量比单级变频空调提高122%~136%,能效提高44%~47%。

图9 格力三转子双级变容量压缩机[18]Fig.9 Three-rotor two-stage variable capacity compressor of Gree

图10 三转子压缩机系统COP随温度的变化Fig.10 The COP of three-rotor compressor system changes with temperature

涡旋压缩机在不断发展完善。2017年,艾默生公司发布ZWW热泵热水专用变频压缩机[19],通过优化涡旋设计、应用高能效的涡旋容积阀等技术,在-20 ℃的环境温度下,供水温度可达60 ℃,在-30 ℃的环境温度下,能稳定的维持50 ℃出水。蒸发温度拓展至-35 ℃,满足极端环境温度时的可靠性。在系统制热量为14 kW,出水温度为41 ℃时,IPLV(H)可达3.1。

3 结论

压缩机效率的提升对空气源热泵整体COP和IPLV(H)的提高具有重要作用。本文回顾了压缩机的发展历程,并对提升转子和涡旋压缩机效率的新技术进行了总结和对比,得到如下结论:

1)在电机方面:直流电机替代交流电机,提高了转子和涡旋压缩机的电机效率和频率调节范围。

2)在结构设计方面:涡旋压缩机的不对称涡旋盘设计,减小噪音与泄漏量,提高了压缩机效率。转子压缩机的双转子对称布置,增大了压缩机的容量。

3)在变压比方面:涡旋压缩机是定压比设计,只有带排气阀的涡旋压缩机可以在一定程度上实现变压缩比。转子式压缩机有排气阀,在变工况下具有明显的优势。

4)在低温供暖应用方面:为满足低环境温度热泵中实现较大的压缩比,转子压缩机和涡旋压缩机均可采用喷气增焓技术。

本文受天津市科技计划(16YFZCGX00080)项目资助。(The project was supported by the Tianjin Science and Technology Project(No. 16YFZCGX00080).)