变截面热泵干燥舱热环境性能实验分析

2019-02-22

(南京师范大学能源与机械工程学院 江苏省能源系统过程转化与减排技术工程实验室 南京 210042)

干燥舱的温湿度和风速分布对物料的干燥效果影响很大[1-3]。目前,干燥舱的分析大多采用CFD仿真方法[4-5],有效简化了实际设计过程[6-9],但在实际运行过程中,受制作材料等因素影响,干燥舱风速和温度均会有不同程度的波动[10-11]。因此,各区域的速度场、温湿度场均需通过实测来进行综合对比[12-13]。

国内外多数干燥舱热环境性能实验通过控制变量,可分别得到温度、湿度及风速单独对干燥速率及干燥品质的影响[14],对速度场研究较少。但在冷藏运输热环境、高温平板换热性能等技术领域,速度场的研究与应用也一直是研究热点[15-16]。陆锐等[17]研究表明大型热风干燥装置内部设置匀风板能达到提高均匀性的目的。

本文针对无静压层无变截面、有静压层无变截面、有静压层有变截面的热泵干燥舱结构,改变入口风速,实验对比热质交换区内的速度场,得出最优结构,并通过改变送风温度分析其温度场。

1 热泵干燥舱及其测点布置

本文研究的热泵干燥舱结构尺寸为1 200 mm(L)×850 mm(D)×1 300 mm(H),热泵进、回风口尺寸均为850 mm(D) ×200 mm(H)。图1所示为干燥舱外观及内部结构,干燥舱围护结构采用双层碳钢内夹石棉保温,内外碳钢板厚度均为1.2 mm,导热系数为45 W/(m·K),石棉层厚度为80.0 mm,导热系数为0.045 W/(m·K),内部隔板采用碳钢板,厚度为1.0 mm,最外层喷涂油漆进行外观处理。装置顶部设排湿口,可根据需要开启或关闭。

图1 热泵干燥舱外观及内部结构Fig.1 The exterior look and interior structure of the drying chamber

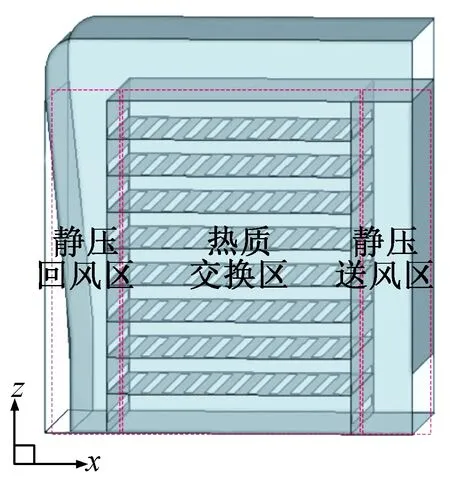

图2所示为变截面-静压式平行送风型热泵干燥舱结构。干燥舱被送、回风隔板分为静压送风区、热质交换区和静压回风区,隔板上有均匀条缝孔,隔板开孔率为24.3%,在送风静压空间内设置一个角度可调的变截面。

图2 变截面-静压式平行送风型热泵型干燥舱结构Fig.2 Structure of the drying chamber with variable-section and static pressure layer for parallel air supply

对干燥舱内部热质交换区进行测点划分,选用热式风速仪和热电偶分别采集速度、温度数据,可分析得出干燥舱运行过程中的实际风速特性。

热泵干燥舱热质交换区温度测点分布如图3所示。以热质交换区下边界为z=0 mm,取z=280 mm为第一截面,均匀布置5×5个测点,x方向与y方向相邻测点间距分别为175 mm和150 mm,在z=530、780、1 030 mm处进行同样的测点分布,该实验共布置100个测点。

图3 热泵干燥舱温度测点布置Fig.3 The layout of temperature measurement points in the drying chamber

2 测量仪器仪表及测试过程

风机选用变频轴流风机,风量为4 500 m3/h,用于提供设备循环空气动能;用热泵装置加热空气,制热量为9 kW。实验过程中热质交换区内空气风速由热式风速仪测定,测量范围为0~20 m/s,入口空气温度由热电偶测定,测量范围为0~70 ℃。用热式风速仪实时采集实验数据,记录30 s的平均值作为单个测点每次风速测量数据,每个测点记录5次,去除极值后取平均值作为该测点风速值。

根据不同的估计方法, 不确定度分为按统计分布估计的A 类不确定度和按非统计分布估计的B 类不确定度[18-19]。对B 类不确定度,常以仪器误差Δ仪乘以与其分布有关的因子KP简化表示,但因Δ仪为仪器的允许误差,则应有接近100%的置信概率,故大多数实验可将B 类不确定度简化为Δ仪[20]。本文对干燥舱内风速和温度进行不确定度分析,如式(1)~式(3)所示。

A 类不确定度ΔA:

(1)

式中:tp(n-1)为n次测试所对应的t分布概率;SX为标准偏差,由贝塞尔公式计算得出;n为测试取点数量。

B类不确定度ΔB:

ΔB=Δ仪

(2)

式中:Δ仪为仪器误差。

合成不确定度,即最终所求不确定度值ΔX:

(3)

根据实验数据得出,干燥舱内各水平高度的风速不确定度分别为:ΔXv,z=250=0.054,ΔXv,z=500=0.051,ΔXv,z=750=0.053,ΔXv,z=1000=0.052。干燥舱内各水平高度的温度不确定度分别为:ΔXt,z=250=0.011,ΔXt,z=500=0.008,ΔXt,z=750=0.010,ΔXt,z=1 000=0.009。

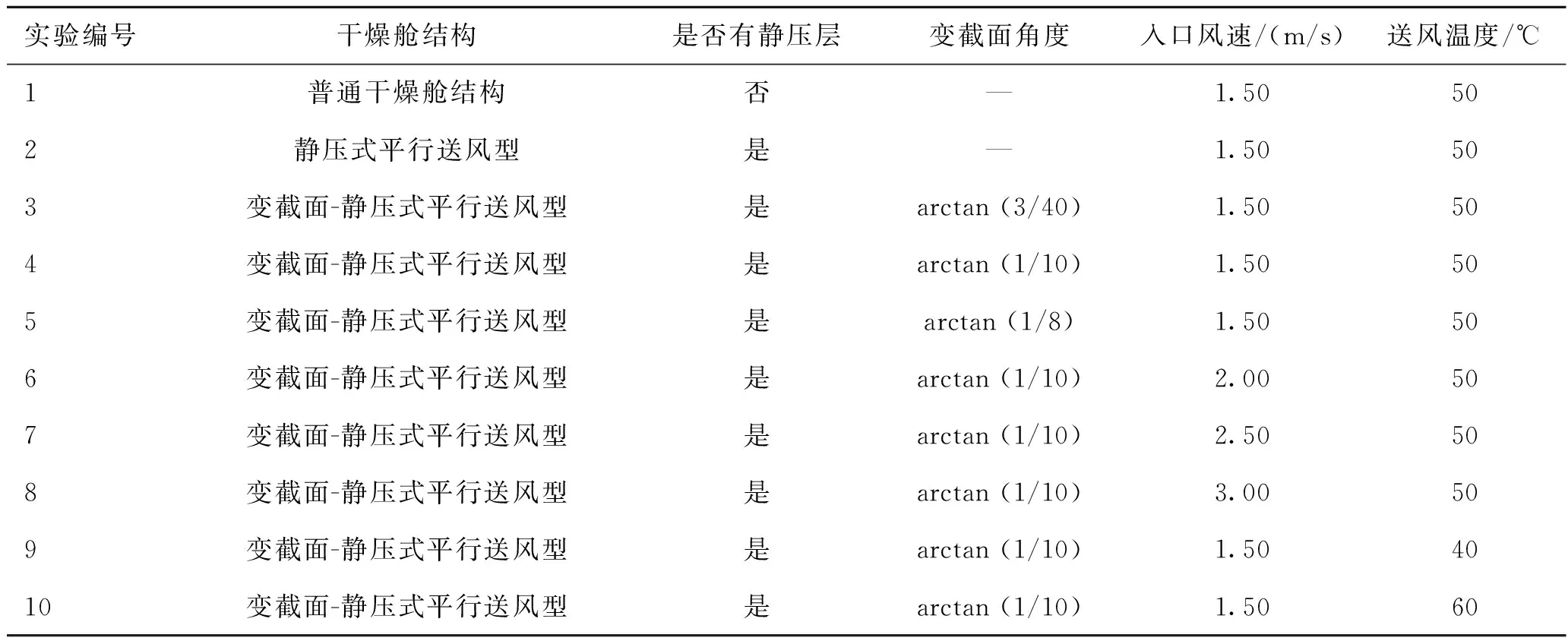

本文分别对10种实验工况条件下的干燥舱内部流场情况进行实验,如表1所示。

表1 干燥舱实验工况条件Tab.1 Test conditions of drying chamber

图4 4个特征值点的实测风速变化Fig.4 Measured velocity variation of four feature points

3 测试结果与数据分析

3.1 静压层、变截面及不同角度的速度场实测对比

实验1~5分别选取x=50 mm,y=125 mm;x=50 mm,y=425 mm;x=400 mm,y=425 mm;x=750 mm,y=425 mm为4个特征值点进行分析。

图4所示为4个特征值点的实测风速变化。由图4(a)和图4(b)可知,入口处各干燥舱内的风速变化较大。由图4(c)可知,热质交换区内,x=400 mm,y=425 mm时,无静压层的干燥舱内垂直方向上的风速分布严重不均,且整体风速偏小;增加静压层后,风速分布均匀性改善,平均风速提升。在此基础上,设置角度分别为arctan (3/40)的变截面,与无变截面有静压层的干燥舱相比,虽然内部平均风速略有降低,但风速分布更均匀。为探究不同变截面角度对风速的影响,对比变截面角度分别为arctan (3/40)、arctan (1/10)、arctan (1/8)的干燥舱内部的风速场,其中变截面角度为arctan (1/10)时风速在0.55 m/s左右波动,且分布均匀。出口处,x=750 mm,y=425 mm,变截面角度为arctan (1/10)时平均风速较高,可达0.65 m/s。故变截面角度为arctan (1/10)时结构较优。

3.2 变截面静压送风干燥舱速度场分析

图5所示为不同入口风速下各截面特征值点实测风速变化,选取实验4、6~8在y=425 mm处的测点数据进行对比。

由图5可知,当入口风速为1.50 m/s时,在水平方向上整体风速降低较大;入口风速为2.00 m/s时,均匀性有所改善,但波动仍较大;入口风速为2.50 m/s时,风速较大,均匀性也较好;入口风速为3.00 m/s时,均匀性不再有明显改善。故当入口风速为2.50 m/s时,风速分布较均匀。

图5 不同入口风速下各截面特征值点实测风速变化Fig.5 Measured velocity variation of feature points of each section with different inlet air velocities

当设定热空气送风温度为50 ℃,风速为2.50 m/s时,对热质交换区的温度场分布结构进行实测,将实验数据导入软件进行处理,并生成风速分布图,如图6所示。

图6 4个截面的实测风速分布Fig.6 Measured velocity distribution of four sections

由图6可知,远离送、回风口处的风速在0.45~0.65 m/s波动,风速梯度较小,在干燥所需风速的合理范围内。在水平方向上,沿气流流动方向,风速呈递减的趋势。在垂直方向上,随着高度增加,各截面平均风速分别为0.65、0.70、0.55、0.50 m/s,热空气速度呈降低趋势。同时实测结果表明各截面处干燥风速分布均匀性与现有干燥设备相比有明显改善。

分层来看,z=280 mm截面上气流入口处风速明显高于平均风速;z=530 mm和z=780 mm两个截面上,风速分布相对均匀,z=530 mm截面处有较大的平均风速;z=1 030 mm处干燥风速提高,减小了垂直风速梯度,平均风速为0.50 m/s,比底部平均风速低约22%。

3.3 变截面静压送风干燥舱温度场分析

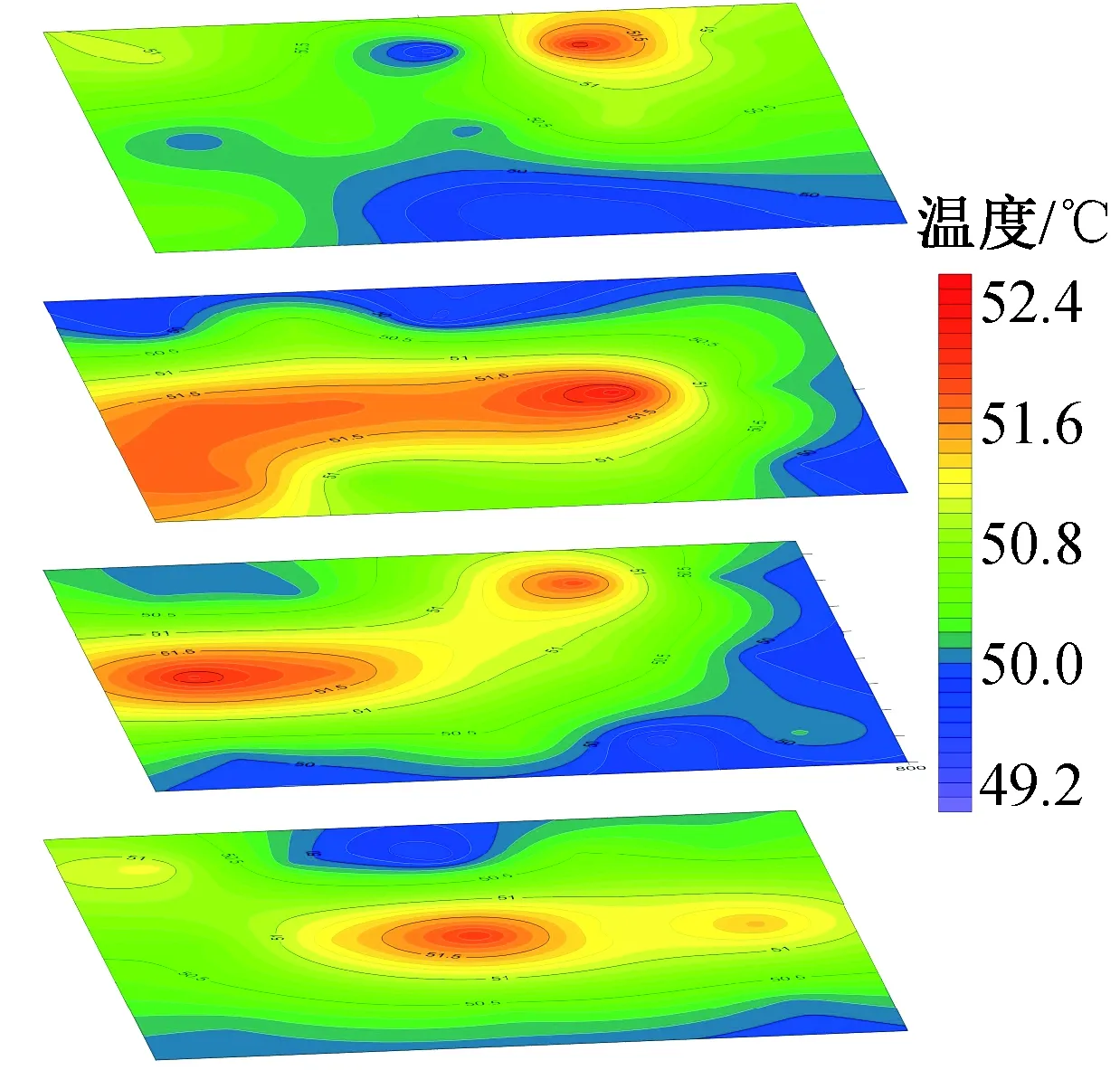

在入口热空气设定为50 ℃时,对热质交换区的温度场分布进行实测,将数据导入处理软件得到温度场分布云图,如图7所示,为热质交换区4个截面的温度分布情况。

图7 4个截面的实测温度分布Fig.7 Measured temperature distribution of four sections

由图7可知,热质交换区整体上部空气温度高于下部温度,在除z=1 030 mm截面的其余三个截面处表现较为明显。z=1 030 mm截面因靠近热质交换区顶部,平均风速较低,故该截面处热空气流量较小,虽受下层热空气补充,但并未造成过热。

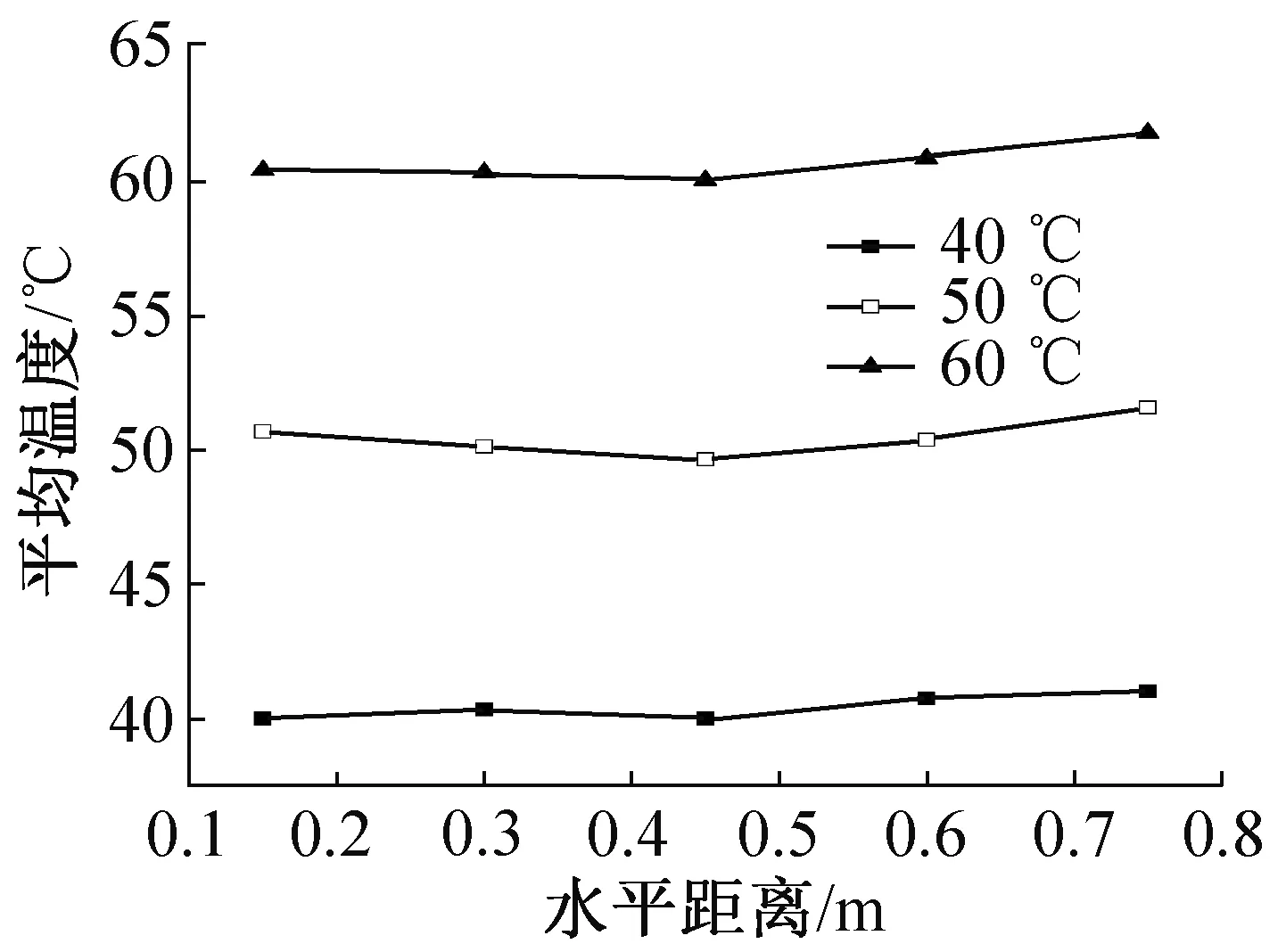

图8 不同送风温度时热质交换区各测点的平均温度Fig.8 Average temperature of measurement points in the area for heat and mass exchange with different inlet temperatures

分别在40、50、60 ℃ 3种送风温度条件下进行实测,得出不同送风温度时热质交换区水平方向上各测点的平均温度,如图8所示。结果表明,空载条件下送风温度不同时,热质交换区温度分布均匀性差别较小,故适宜送风温度范围较宽,可根据具体物料确定。

4 结论

本文实验对比了无静压层无变截面、有静压层无变截面、有静压层有变截面(角度分别为arctan (3/40)、arctan (1/10)、arctan (1/8))5种热泵干燥舱结构,得出最优结构。对于该最优结构,推荐适合的风速和温度条件。得出如下结论:

1)在入口风速为2.50 m/s,干燥温度为50 ℃的情况下对比5种干燥舱内的速度场分布,整体而言,有静压层和变截面能够有效增加速度分布的均匀性,调整变截面角度(arctan(1/10))可使干燥舱内风速分布更加均匀。

2)实测发现,有静压层有变截面(arctan (1/10))的干燥舱内,调整入口风速可控制热质交换区的风速分布。设定入口风速为2.50 m/s时,热质交换区风速分布状况较为均匀。

3)有静压层有变截面(本文角度为arctan (1/10))的干燥舱内,调整送风温度对热质交换区温度分布均匀性影响较小。其适宜送风温度范围较宽,可根据具体物料设定送风温度。

本文受南京市软科学研究计划(201706044)资助。(The project was supported by the Research of Soft Science in Nanjing (No.201706044).)