浅谈补强片钣金变形原因及解决方案

2019-02-21孙鸿昌李广强柳星来马风雪

邓 敏,孙鸿昌,李广强,柳星来,马风雪

(宁波吉利汽车研究开发有限公司,浙江 宁波 315336)

随着汽车行业的发展,轻量化受到广泛重视,其中降低钣金厚度是实现轻量化的主要途径之一。但是钣金减薄后会带来一些负面影响,例如车门、侧围、轮罩、引擎盖和顶盖等部位刚度下降,在车辆行驶中容易产生振动,影响NVH性能和安全性能。为此,汽车行业主要采用在钣金上粘贴补强片的方法来增加刚度。然而,补强片使用不当会带来钣金变形问题。

目前对于补强片钣金变形问题还没有系统性的研究,为了规避钣金变形风险,汽车厂家多使用中低档补强倍率的补强片,高倍率补强片的应用则受到限制,如何解决并预防钣金变形是一个亟待解决的问题。本研究分析了钣金变形原因,建立了钣金变形评价方法,并从车身设计、补强片的造型设计及补强片配方设计等几个方面讨论钣金变形的解决方案。

1 钣金变形原因

补强片主要原料是环氧树脂、固化剂、橡胶、填料及一些助剂,胶料经挤出后与玻璃纤维布复合成型。使用时将补强片贴附在需要加强的部位,经高温烘烤固化,补强片与钣金形成复合结构,对钣金起到补强作用。环氧树脂的固化是一个化学交联过程,分子间的范德华力距离变成聚合物中共价键距离而产生体积收缩[1],固化物体积收缩就会产生固化收缩应力。补强片固化反应是放热过程,补强片在固化和冷却过程中也会产生内应力。此外,补强片与钣金的热线胀系数不一致,加大了冷却阶段所产生的内应力[2]。由于补强片和钣金之间内应力的存在,造成了钣金变形。

图1为补强片完整的固化周期,A—B—C—D—E是 整 个 烘 烤 及 冷 却 过 程。A—B阶段,补强片随车身进入烘房,随着温度不断上升,由于热胀冷缩作用,材料的密度逐渐减小。至B点达到固化温度,固化反应开始,固化物体积逐渐收缩。至C点固化反应完全,B—C阶段对应材料固化过程的体积收缩。C—E阶段,车身离开烘房,温度不断下降,期间经历了玻璃化转变温度(Tg,D 点),C—E阶段为整个冷却过程材料的收缩,其中C—D阶段对应材料橡胶态的收缩,D—E阶段对应材料玻璃态的收缩。对于橡胶态的收缩来说,由于链段未冻结,链段运动较容易,因此不会产生较大的内应力;对于玻璃态的收缩,由于链段被冻结,这时体积收缩会产生较大的内应力。

由于冬季气温较低,D—E阶段温差较大,补强片玻璃态的收缩高于另外3季,这正是冬季补强片更容易造成钣金变形的原因。

图1 补强片的固化周期Fig.1 Curing period of reinforcing sheet

2 检验方法

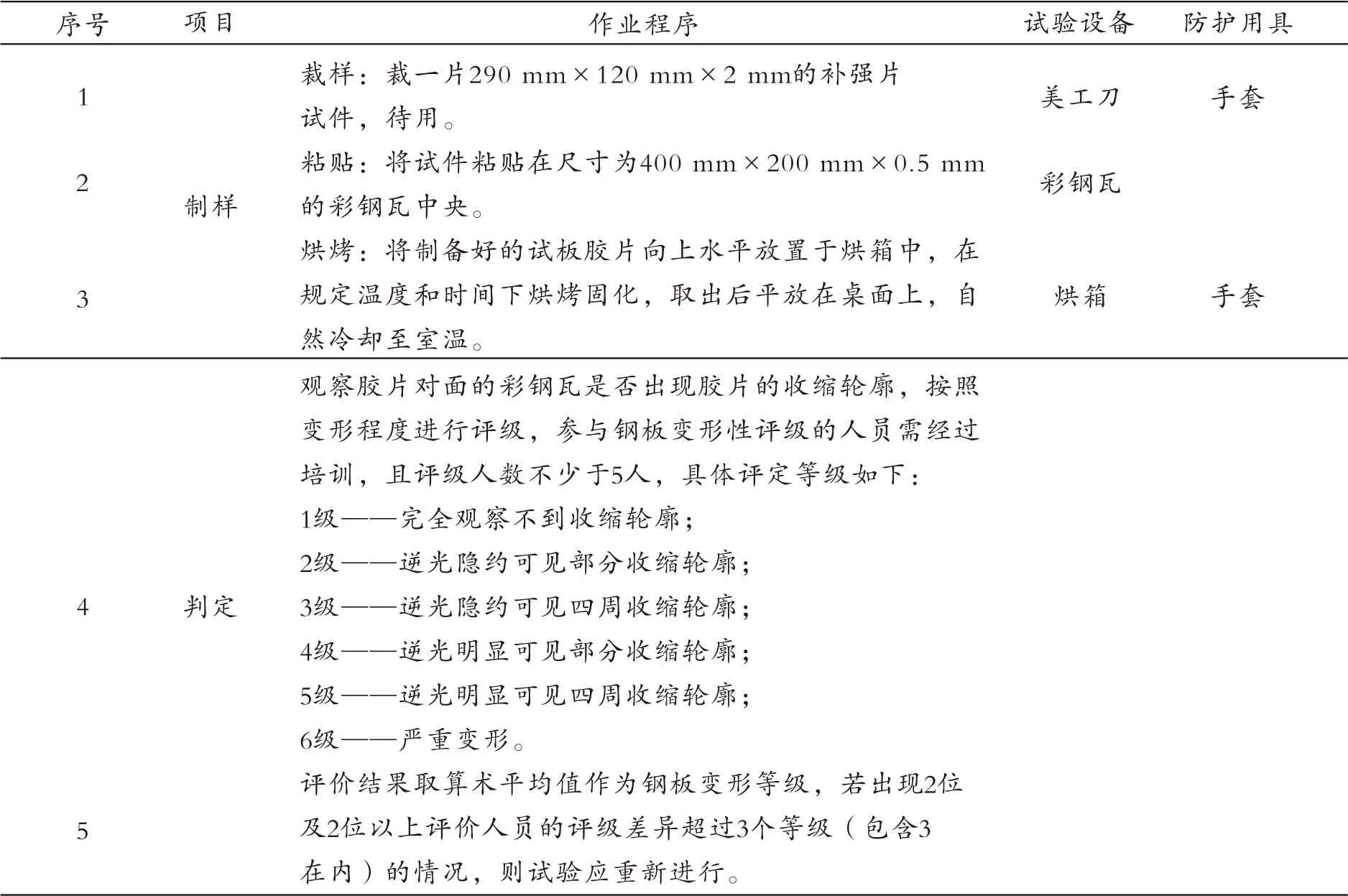

钣金变形是汽车厂家和顾客均不能接受的现象,因此,建立一种行之有效的钣金变形检验方法很有必要。本研究根据经验建立了一种补强片钣金变形的检验方法(如表1所示),此在一定程度上起到预防发生钣金变形的作用,以供材料供应商和汽车厂家参考。

表1 钣金变形检测方法Tab.1 Test method of sheet metal deformation

3 钣金变形解决方案

从以上分析可知,补强片固化体积收缩及冷却阶段产生的内应力会引起钣金变形,因此解决补强片钣金变形问题必须减小内应力。本研究从车身设计、补强片造型设计及补强片配方设计等3个方面讨论补强片钣金变形解决方案,以供参考。

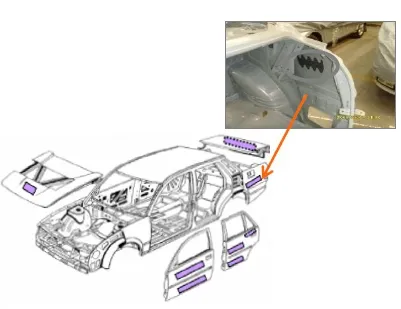

3.1 车身设计

补强片尺寸、补强倍数越大,则产生的内应力越大,如果补强片所粘贴处钣金过薄,钣金变形风险较高。在车身设计时,尽量避免使用大尺寸的补强片,还需选择合适的补强倍数,避免功能过剩(功能过剩也会造成材料成本提高)。图2为一例补强片设计不当造成的钣金变形问题。

3.2 补强片造型设计

通过实践发现,补强片开槽、边缘波浪线等造型设计在一定程度上可以解决钣金变形问题,其原因是通过开槽或边缘波浪线等造型设计可以使内应力得到分散。

图2 顶棚钣金变形Fig.2 Deformation of roof sheet metal

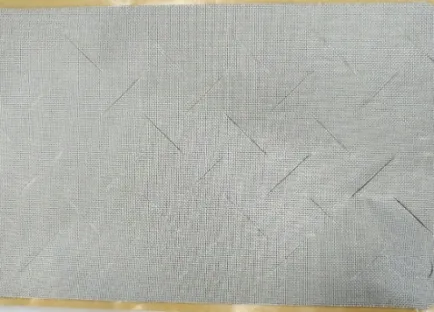

3.2.1 开槽设计

补强片经开槽后,材料的造型变成一个个区块,影响内应力的传递,因此,材料固化后内应力比较分散,固化冷却后的收缩量相比于不开槽的收缩量要小,钣金变形风险随之降低。但是槽线处会存在电泳不良等问题,影响整车的防腐性能,为此,采用此方法解决钣金变形问题需结合防腐能力进行综合考虑。

图3 开槽设计Fig.3 Slot design

3.2.2 波浪线设计

补强片边缘设计成波浪线或者类似造型可以增加补强片与钣金边缘的接触面积,缓解补强片因固化、冷却收缩后产生的应力集中,使内应力分布在较大范围内,从而降低钣金变形的风险。

图4 波浪线设计Fig.4 Wave line design

3.3 补强片配方设计

车身设计和造型设计只能从一定程度上降低钣金变形风险,只有从根本上减小内应力的产生才能有效抑制钣金变形问题的发生。通过固化体系调整、增加填料用量、增韧等方法可以降低固化物的内应力。

3.3.1 固化体系调整

固化体系调整的主要措施有2个:①减小环氧树脂和固化剂用量;②选择较大分子质量的环氧树脂。

补强片烘烤固化是个化学交联过程,环氧树脂和固化剂作为固化体系中的主要成分,其用量决定了交联密度的大小。交联密度与固化物的Tg之间有线性关系,交联密度增大,固化物的Tg随之增加。由于钣金变形主要是固化物玻璃态的收缩造成的,因此减小Tg与环境温度T的温差可以减小玻璃态的收缩。特别在冬季,环境温度较低,(Tg—T)温差较大,因此,可以通过减小环氧树脂和固化剂用量来降低固化速度和Tg,以减小固化物玻璃态的收缩,从而减小内应力,这是解决钣金变形的一个主要方法。

分子质量较大的环氧树脂官能团浓度较低,导致反应活性降低,固化物的交联密度随之下降,固化速度越慢,反应放热越小,由此产生的固化收缩减小。为了兼顾补强片的补强效果、施工性和固化特性,一般可以将低分子质量环氧树脂与高分子质量环氧树脂进行复配使用。

3.3.2 增加填料用量

环氧树脂的线胀系数相比于钣金要大得多,填料的加入不仅可以提高导热性,还可以减小固化物的线胀系数[3,4]。几种材料的线胀系数如表2所示。

表2 几种材料的线胀系数Tab.2 Linear expansion coefficient of several materials

以硅微粉为例,将其加入到环氧树脂后可以大幅降低线胀系数,使固化收缩率降低。另外,填料作为刚性粒子可以分担大部分载荷,使应力分散均匀,避免应力集中。但填料并不是加入越多越好,填料加入过多一方面不利于补强片的生产工艺;另一方面也会导致固化物的弹性模量增大,这时,即使收缩率不高也会产生较大的内应力。

3.3.3 增韧

橡胶作为增韧成分可以提高补强片的韧性,降低弹性模量,有效传递及分散应力,从而减小内应力,达到减小补强片固化收缩率[5,6]的目的。橡胶不宜添加过多,加入过多不仅会降低补强片的补强性能,还会使补强片的耐候性变差。较好的增韧方法是加入一定量的反应性液体橡胶,提高交联密度,增韧的同时保证了补强片的补强性能。

3.3.4 发泡补偿

补强片固化后体积收缩是造成钣金变形的主要原因,补强片固化后体积收缩率难以表征,而线长变化率是一个比较容易监控的指标。取尺寸为200 mm×200 mm补强片试样, 测量固化前的边长( 精确到0.1 mm),将补强片贴于玻璃板上烘烤固化,自然冷却至室温后再次测定边长,线长变化率如式(1)所示。

式中,ε为线长变化率;l0为固化后试样的边长;l 为固化前的边长。

在补强片配方中加入发泡剂可以补偿固化作用引起的体积收缩,通过实验建立发泡剂用量与线长变化率之间的关系,也可以灵活设计配方,达到降低补强片固化体积收缩的目的。

4 结语

补强片钣金变形问题是个大问题,千万不可忽视。通过建立一套钣金变形评价方法和改善方法,可以在设计之初尽可能规避补强片钣金变形风险。随着汽车行业的发展,越来越多的新材料得到广泛重视和应用,如喷涂型补强材料BPR(body panel reinforcement),由于其灵活的施工性和优良的防腐性,可以在一定程度上取代传统的补强胶片,此举已经在部分汽车厂家得到应用。