一体化压力补偿式热塑性弹性材质滴头设计与试验

2019-02-21杨小坤牛文全

杨小坤,牛文全,2※ ,张 亮

(1.西北农林科技大学水利与建筑工程学院,杨凌712100;2.西北农林科技大学水土保持研究所,杨凌712100;

3.山东春雨节水灌溉设备有限公司,济南271100)

0 引 言1

滴头和过滤器是滴灌工程2个核心装置,性能优良的过滤器可以使进入管网系统的水质合格,防止滴头堵塞,保证滴灌系统的正常运行[1],好的滴头可以使灌溉水均匀地滴入灌溉区域,且具有较高的抗堵塞能力[2-3]。目前,根据流量对工作水压的适应能力,滴头可以分为压力补偿式滴头和一般滴头。压力补偿式滴头在较大的工作水压变化范围内可以实现流量基本稳定,因此,压力补偿滴头适应范围更广[4-5],在干旱缺水的丘陵山区地区的山坡地或起伏较大的田间进行滴灌时,压力补偿式滴头具有更好的适应性和灌水均匀度[6-8]。据调查,对于压力补偿式滴头在结构优化设计、材料选择和产业化稳定生产控制技术等方面,中国节水灌溉企业还没有完全掌握,不具备完全的自主设计和生产能力。中国亟待攻克压力补偿式滴头的设计和产业化生产的控制技术[9]。

为了探明压力补偿式滴头结构参数与性能之间的关系,探索压力补偿式滴头的设计方法,中国节水灌溉科技人员开展了大量的研究[10-16],为建立压力补偿式滴头结构设计方法奠定了良好的基础。但上述研究均是基于三件式结构滴头,即滴头均由基底、硅胶片和盖扣组成。目前,市场上使用的压力补偿式滴头基本为国外进口产品,这些产品生产过程复杂,需要多副模具,生产成本高,周期长[16],产品质量控制困难。同时,由于含有硅胶补偿片,致使压力补偿式滴头和滴灌带回收利用难度更大,回收成本更高,闲置在田间的废旧滴灌带不仅造成浪费,也会造成土壤环境污染[17]。因此,研制性能更优良、便于回收利用的滴灌产品与设备,对推广中国的滴灌技术具有重要意义[18-19]。

王栋[20]基于具有弹性的聚氨酯材料提出了一款扁平式压力补偿滴头的设计方法,该滴头摒弃了硅橡胶材料作为补偿元件,试图通过改变弹性片覆盖流道的长度达到调节流量的目的,但该设计仍采用了基片、弹性膜片、盖扣三件式结构,并没有简化生产工艺,目前也未见类似产品面世。魏正英等[16]提出了一体式压力补偿圆柱式滴头的设计构想,虽然简化了弹性膜片固定装置,但仍需要硅橡胶等材料作为补偿元件进行二次组装,且在滴头回收时需要分拣出该硅橡胶材料,增加人工成本等。综上所述,中国压力补偿式滴头的研究与生产仍是以国外常见的传统产品为主,主要包括管上式、内镶圆柱式和贴片式,且所用弹性材料都是以硅橡胶为主,并没有一款真正的自主研发的创新性产品。

为此,牛文全等[21-22]提出了一种一体化的压力补偿式滴头设计方法并给出了该滴头的生产工艺技术,该滴头采用热塑性弹性材料(thermoplastic elastomer, TPE)代替硅橡胶材料实现补偿效果,生产工艺简单,弹性材料可完全回收利用,生产成本明显降低。TPE,是指在常温下显示橡胶状弹性、高温下能够塑化成型的一类新型高分子材料,因其既具有橡胶的弹性,又具有塑料的易加工性,已被广泛应用于各大领域,同时被用于塑料改性剂以提高塑料的抗冲击能力[23]。为了验证该滴头成型技术的可行性以及一体化压力补偿式滴头的基本性能,本文研究了TPE流道结构参数对滴头基本性能的影响,并测试了该结构滴头的抗堵塞性能,以期为该结构滴头的优化和推广应用提供依据。

1 一体化压力补偿式TPE 滴头设计

1.1 技术要求

研制一种经济环保、成型工艺简单、水力性能及抗堵塞性能优良的一体化压力补偿式滴头。利用TPE代替传统硅橡胶弹性片,实现降低回收利用成本的目的,摒弃传统三件式结构,全部采用塑料一次性注塑成型滴头。要求滴头有良好的水力性能和抗堵塞性能,流量在1.5~2.0 L/h之间,流态指数≤0.1,起调压力≤40 kPa,补偿区间最大值≥250 kPa[24],流量补偿效果不差于国外常见滴头,抗堵塞性能不差于一般贴片式滴头。

1.2 基本结构与工作原理

滴头主要由固定流道与可变形流道2个部分组成。其中,固定流道采用低密度聚乙烯(low density polyethylene,LDPE)材料注塑而成,可变形流道由TPE材料注塑而成。选用双色注塑机,先注塑产生固定流道部分,再用TPE材料注塑成型变形流道结构部分组合成型,结构见图1。

水流从进水口进入固定迷宫流道,经过第1次消能后进入可变迷宫流道;由水力学能量守恒定理知,经过消能后的水流流速减缓,水流压强降低,从而与图1b中弹性片一侧的水流形成压差,在压差的作用下弹性片发生变形,弹性片向弹性齿方向靠近,可变迷宫流道过水断面面积减小。在可变迷宫流道内,水流进行第2次消能,流速进一步减小,并在弹性体变形与流体压强耦合作用下,水流最终达到稳定状态。当毛管水流压力较小时,迷宫流道内水流流速较小,弹性体变形较小,可变迷宫流道过水断面较大;反之,过水断面较小;由Q=S·V(Q为流量,m3/s;S为过水断面面积,m2;V为水流流速,m/s)知,滴头出水口流量能达到流量保持不变或变化量较小的补偿效果。在可变流道内,当灌水压强小于一定值时,滴头内的TPE弹性片脱离迷宫流道,此时过水断面增大,附着在齿间、弹性片表面的沙粒可以轻易地被水流带走,因此该滴头还具有一定的冲洗功能,可以减缓滴头堵塞的问题。

图1 一体化压力补偿滴头结构 Fig.1 Structure diagram of integrated pressure-compensating emitter

2 关键结构参数设计

2.1 弹性片力学分析

水流进入可变流道后,部分水流从弹性齿组成的迷宫流道通过,另一部分从弹性齿面与弹性片围成的五边形(图2a 虚线部分)流道通过。补偿效果发生时,弹性片两侧的压力差F 使得弹性片发生一定变形,进而通过改变迷宫流道过水断面的方法达到流量平衡的效果[25],补偿区迷宫流道结构剖面图如图2 所示。下面对弹性片变形过程进行受力分析。

图2 可变流道剖面及弹性片变形示意图 Fig.2 Variable channel section and structure diagram of deformation of elastic diaphragm

弹性片发生变形时形成凸起(图2b),从材料力学来讲,是弹性片受到了轴向拉伸的作用,设该轴向拉力为N,并选取弹性片的一半进行受力分析。

由弧长公式得:

流量稳定时,弹性片基本处于稳定平衡状态,由ΣY=0,即弹性片在Y 轴方向所受合力为0,得到:

式中f 为弹性片在流道中的长度,mm。

由材料力学知:

式中m 为弹性片的厚度,mm;E 为弹性片的弹性模量,MPa。

由几何关系,得弹性片凸起高度:

式中h 为弹性片变形后凸起的高度,mm。

同时,橡胶弹性模量和硬度之间存在如下关系[26]:

式中Ha为邵氏硬度,HA。

联立式(1)~(5)得:

当流道结构尺寸确定后,最大要求工作压强下△P 就可以确定,由于弹性片凸起后的最大高度hmax≈c,分别代入式(7)和式(8)即可求得E 值,再代入式(6),进而确定弹性片的硬度。

△P 值的范围确定:弹性片两边的压强差值△P 的大小不仅与工作压强有关,还与流道结构有关。由水力学知,固定迷宫流道消能效果越好,△P 的值越大,同时可变流道调节流量的作用就会越小甚至消失,因此有必要控制固定迷宫流道与可变迷宫流道的比例。本文通过数值模拟的方法确定△P。

2.2 迷宫流道结构与参数

滴头流道结构不仅与滴头的水力性能有关[11,27],还对滴头的抗堵塞性能起决定性作用[12,28]。以Netfim、Plastro等产品锯齿型滴头流道结构为参考,通过数值模拟的方法对滴头水力性能进行CFD 模拟计算[29-30],筛选较优的参数组合作为滴头的设计依据。为了减少流道中死角、低流速区等易产生泥沙停滞区域,对齿尖进行了倒圆角处理[31-32]。迷宫流道结构的主要参数如图3 所示。

图3 迷宫流道结构示意图 Fig.3 Structure diagram of labyrinth channel

1) 固定流道结构参数

本滴头通过可变迷宫流道结构过水断面的变化实现流量稳定的效果,固定迷宫流道的主要作用是稳定初始流量、保证在低压条件下滴头也能保持水流形态为紊流。因此,根据经验直接设定固定迷宫流道的尺寸,其中,齿尖角为30°,齿宽0.6 mm,齿间距1.5 mm,流道深度0.9 mm,齿尖进行倒圆角处理,流道中心的齿尖倒圆角半径为0.1 mm,边壁的齿尖倒圆角半径为0.3 mm,齿尖参差量为0,流道单元个数为4。

2) 可变流道结构参数设计

滴头通过改变弹性片与可变迷宫流道间的过水断面面积进行流量调节,因此可变迷宫流道的结构尺寸对滴头的水力性能起决定性作用。对于迷宫流道,本设计固定1 个单元长度为1.1 mm,当齿夹角α 及其所对应的流道宽度w 确定时,该流道的结构就已确定,因此选取齿夹角、流道宽度、流道深度、单元数为试验因素,每个试验因素取3 个水平,如表1 所示。根据选定的模拟试验因素和水平,采用正交试验设计,选取正交试验表L9(34)。同时根据固定迷宫流道尺寸的规格,设定弹性片与边壁弹性齿间的距离a 为0.3 mm,弹性片宽度b 为3 mm,且为了使弹性片能够充分变形,弹性齿形状呈中间窄两边宽形状,c 为0.9 mm,见图2;流道中心的齿尖倒圆角半径为0.1 mm,边壁的齿尖倒圆角半径为0.2 mm。

表1 正交试验因素与水平表 Table 1 Factors and levels of orthogonal experimental design

2.3 CFD 计算过程及结果

滴头流量受流道最小过水断面尺寸影响较大,且补偿式滴头在工作时补偿片的具体运动形式不明确[15],为了得到设计流量所对应的流道结构,令250 kPa 时弹性片基本贴附在迷宫流道上,此时水流仅从迷宫流道通过,并假设100、150 kPa 时弹性片的变形情况,简化后的可变迷宫流道过水截面结构如图4 阴影部分所示。

图4 不同压力下弹性片变形简化示意图 Fig.4 Simplified diagram of deformation of elastic diaphragm for different pressures

本文采用ANSYS15.0 数值模拟软件,模型网格尺寸为0.2 mm,网格单元数量为9.9~16.5 万个,计算选用k-e 湍流模型。可变流道结构CFD 数值模拟计算结果如表2 所示。由计算结果可以看出,滴头N4、N5、N7 在250 kPa 时滴头流量分别为2.1、1.6 和1.7 L/h,接近流量为1.5~2.0 L/h 的设计要求。根据三者的流量变化幅度及本文设计流量要求,选取N5 滴头结构参数作为滴头尺寸设计依据,考虑到弹性片可能完全贴附流道壁面时的流量情况以及结合N4、N5流道单元数,将两者可变迷宫流道单元数取均值,调整为12个。最终可变流道结构尺寸:齿尖角34°,流道宽度0.4 mm,流道深度0.4 mm,流道单元数12 个。

弹性片的尺寸及弹性(或硬度)对滴头的补偿性能起到关键作用,为了确定合适的弹性片尺寸及物理性能,需要确定弹性片的使用条件,图5 为计算过程中不同结构尺寸条件下部分滴头的计算压强云图。在进水口压强为250 kPa,弹性片贴附在弹性齿上时,弹性片两侧的压强△P 为 70~150 kPa,拟选用的弹性片厚度为 0.5 mm,当流道结果尺寸确定后,据式(6)~式(8)可得出,弹性片的硬度为26~44 HA。

表2 正交试验设计与数值模拟计算结果 Table 2 Orthogonal experimental design and results of numerical simulation

图5 不同流道结构尺寸时各滴头的压力云图 Fig.5 Pressure nephogram of emitters with different structure size

3 滴头测试内容与方法

3.1 测试材料与测试装置

为了验证设计滴头补偿效果及小流道结构尺寸下滴头的堵塞情况,选取TPE 硬度分别为30 和40 HA,结构完全相同的一体化压力补偿式滴头2 种(分别记为A30和A40,由山东春雨节水灌溉设备有限公司代生产加工)进行水力性能和抗堵塞试验,滴头样式如图6 所示。其中,可变流道结构参数:齿间距1.1 mm,齿尖角34°,流道宽度0.4 mm,流道深度为0.4 mm 可变流道单元数12 个;弹性片宽度3.5 mm,厚度0.5 mm,弹性齿与弹性 片之间距离0.3 mm。同时选取2 种流量相当的压力补偿滴头(一种为国外滴头Corona-2L,记为Corona,另外一种为国内杨凌锦川管业有限公司生产滴头,记为JC)进行水力性能对比试验;选取2 种一般贴片式迷宫流道滴头(分别记为滴头B 和滴头C)进行3 种滴头抗堵塞性能的对比试验。抗堵塞试验所用的泥沙选自渭河滩地淤泥,去杂质、风干研磨后过0.1 mm 筛网,取小于0.1 mm粒径的土样作为试验材料,过筛后的泥沙级配(质量分数):0~0.002(13.24%),>0.002~0.005(3.61%),>0.005~0.01(4.85%),>0.01~0.02(11.98%),>0.02~0.05(41.4%)和>0.05~0.1 mm(24.92%)。试验用水为杨凌自来水,测试水温平均为29.5 ℃。

试验装置参照《农业灌溉设备-灌水器-技术规范和试验方法》[33]组装,主要由水沙混合桶(高0.55 m、直径0.6 m)、水泵(上海哈单机电有限公司-DBZ 单相自吸泵,最高扬程60 m)、搅拌机(摆线针轮减速搅拌机,转速1 390 r/min)、压力表(上海自动化仪表股份有限公司,精密度0.25 级)等组成,如图7 所示。

图6 一体化压力补偿滴头成品试样 Fig.6 Integrated pressure-compensating emitter samples

图7 水力性能测试平台 Fig.7 Diagram of hydraulic performance test bed

3.2 测试方法

试验前将水压分别调至最小、最大压强并保压5 min,测试过程以20 kPa 为极差从20 kPa 测试压强开始测量,至260 kPa 测试压强结束。每次压强稳定后,将量筒放至各滴头下,单个水头测试时间5 min,重复2 次,2 次质量误差小于2%并取平均值作为滴头的流量。

采用周期性间歇浑水滴灌试验法测试滴头抗堵塞性能,试验选用粒径小于0.1 mm 的泥沙。在100 kPa 测试压强下,先测定清水条件下的滴头平均流量Q0,再分别对泥沙浓度为0.50、0.75 和1.00 g/L 的3 种水质进行滴头抗堵塞测试。每次灌水时间30 min,间歇30 min,共25次灌水,每条毛管含7 枚滴头,设3 条毛管为重复。每次灌水结束后,记录各滴头流量并取平均流量记为Qi,取Qr=Qi/Q0为该次灌水的相对平均流量,另采用每次灌水时各滴头流量的变差系数Cv(表征滴头流量灌水均性,%)对滴头的抗堵塞性能进行评价。

4 结果与分析

4.1 滴头的补偿性能

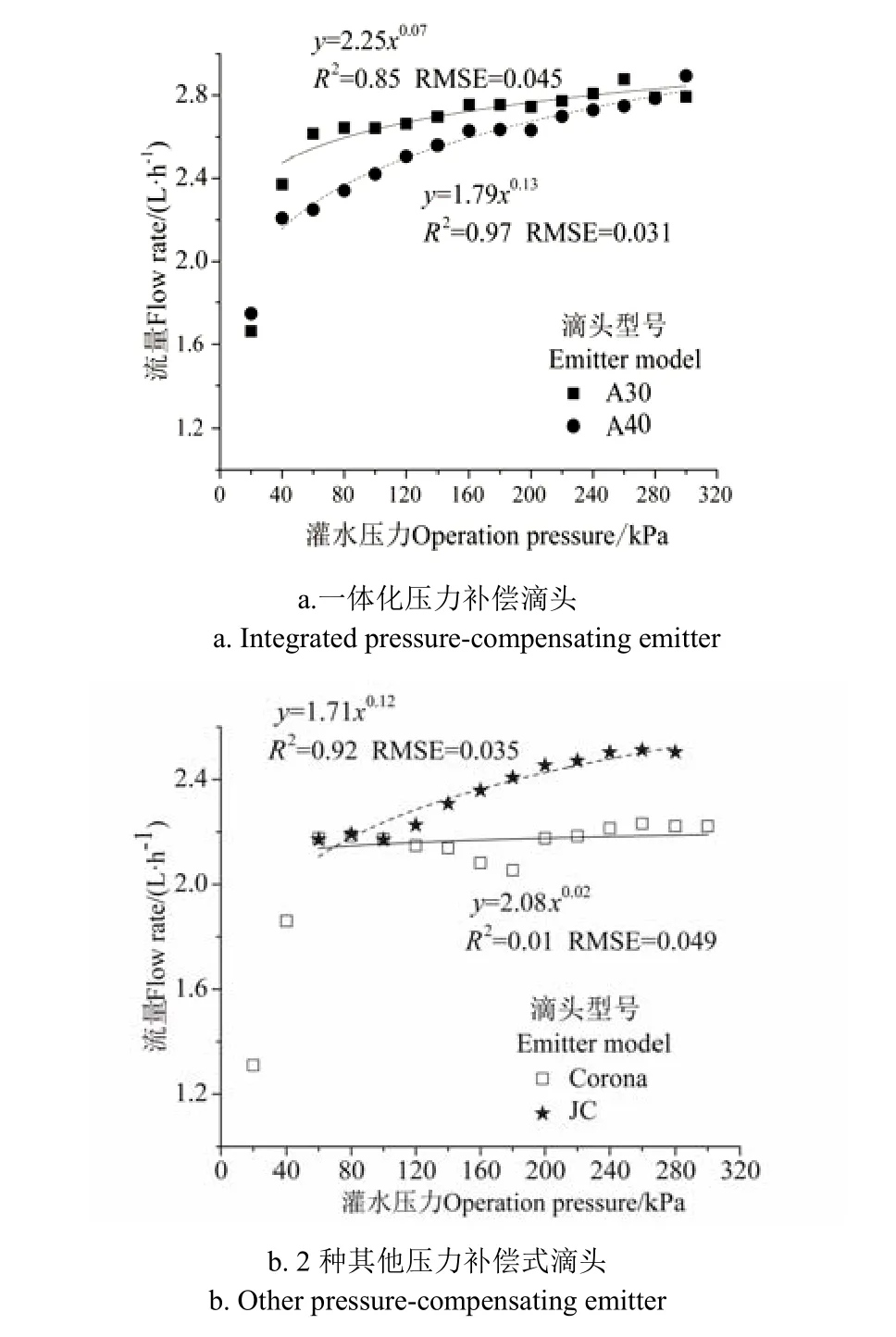

图8 为A30、A40 及其他滴头压力—流量实测曲线。各曲线均在40~60 kPa 区间存在拐点,其中JC 滴头在灌水压强小于40 kPa 时无流量,对实测数据进行曲线拟合,得到各滴头的拟合Q—H 曲线,见图8。

图8 不同滴头水力性能测试曲线 Fig.8 Curve of hydraulic performance of different emitters

4.2 抗堵塞性能

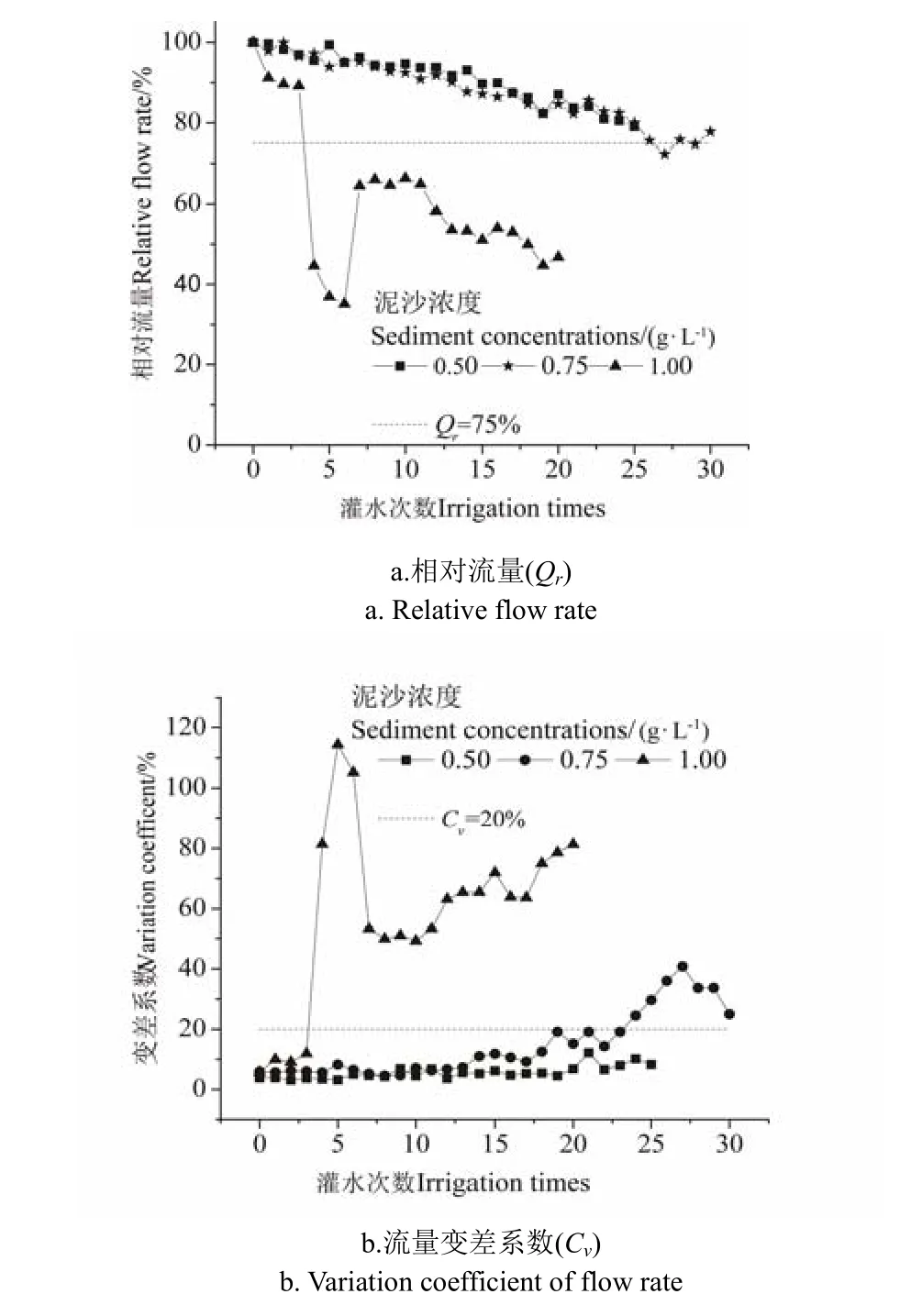

4.2.1 泥沙浓度对一体化滴头抗堵塞性能的影响

从图9 可以看出,在压力补偿区间,滴头Qr随着灌水次数的增加呈下降趋势,滴头Cv呈上升趋势,与其他类型滴头堵塞情况一致。当泥沙浓度较高时,滴头的Qr和Cv都出现了突然减小或增大,说明滴头堵塞程度并不一定是一直加重,而是具有一定的波动性与随机性,这得益于一体化压力补偿滴头的特殊结构。当泥沙浓度为0.50、0.75 g/L 时,Qr在第25 次灌水时下降到75%,Cv在第22 次灌水后大于20%,该一体化压力补偿滴头有效灌水次数达到22 次以上,抗堵塞性能良好。

压力补偿式滴头的水力性能评价指标包括起调压力、流态指数、补偿区间等,补偿区间范围按标压 (100 kPa)下流量的15%偏差确定,各指标如表3 所示。A30、A40 滴头在100 kPa 时流量均为2.4 L/h,流量系数分别为2.25 和1.79,起调压力在34~35 kPa;流态指数分别为0.07 和0.13,符合行业标准[24]小于0.2 的要求,性能优良;补偿区间分别为35~300 及34~250 kPa,补偿范围大于150 kPa。Corona 滴头起调压力为49 kPa,流态指数0.02;JC 滴头起调压力为52 kPa,流态指数0.12,由此看出,国内压力补偿式滴头性能距离国际水平仍有差距。对比分析知,当弹性片硬度为30 HA 时,滴头流态指数为0.07<0.2,补偿区间最大压力265 kPa>150 kPa,满足行业标准[24]要求,故该一体化压力补偿滴头设计及功能属于恒流灌水器-压力补偿式滴头范畴。

图9 泥沙浓度对滴头流量的影响 Fig.9 Influence of sediment concentrations on flow rate of emitter

表3 不同滴头水力性能测试结果 Table 3 Results of hydraulic performance of different emitters

4.2.2 不同类型滴头抗堵塞性能对比

采用2 种一般贴片滴头B 和C 与一体化压力补偿滴头(记为A)进行对比,3 种滴头主要参数如表4 所示,分别在50、100 kPa 测试压力下对滴头进行短周期堵塞试验,泥沙浓度为1.00 g/L。

由图10 可知,50、100 kPa 工作压力下,3 种滴头的Qr都随着灌水次数的增加而减小。当系统压力为50 kPa,15 次灌水后,A、B、C 滴头的相对流量分别下降至93.1%、54.2%、81.8%,滴头的抗堵塞性能为A>C>B;当压力为100 kPa 时,滴头的抗堵塞性能为C>B≥A。对于流道结构不可变的非补偿式滴头,其抗堵塞性能与流道最小断面尺寸有关[13,34-35],一般而言,流道结构断面尺寸越大,相同情况下发生堵塞的程度的概率越小,因此对于B、C 滴头,C 的抗堵塞性能优于B。在100 kPa工作压力下,A 滴头可变形流道过水断面大幅度减小,导致泥沙迅速淤积,致使滴头较快地出现堵塞现象;但在50 kPa 工作压力时,弹性片变化较小,流道结构相对较大,且每次管网系统开启或关闭时,通过弹性片的震动,可以排出附着、停留的泥沙而达到减缓滴头堵塞情况。

表4 3 种滴头主要结构参数 Table 4 Main structure parameters of 3 different emitters

图10 不同滴头堵塞情况 Fig.10 Clogging of different emitters

与传统硫化橡胶相比,TPE 的生产不需硫化、成型加工简单,生产流程短、节约能耗、效率高10 倍以上,被人们称为继天然橡胶、合成橡胶后的第三代橡胶[36]。设计滴头采用一体化结构,精简了结构设计,减少了模具使用数量,量产时单个滴头成本在0.05~0.1 元,是传统“三件式”滴头成本的15%~35%,生产效率提升50%~150%。设计滴头采用TPE 作为压力补偿元件,属于国内首例产品。由于补偿效果发生时弹性片处于波动或震动状态,为了真实地观测滴头的补偿状态情况以及弹性结构对泥沙颗粒的响应,建议采用数字式粒子图像测速仪(digital particle Image velocimetry,DPIV)与平面激光诱导荧光技术相结合的方式观测滴头内部的水沙流动情况。

5 结 论

1)基于压力补偿式滴头补偿原理,借助计算力体力学仿真软件设计了一体化压力补偿式滴头,滴头流态指数为0.07,补偿区间为35~300 kPa,起调压力35 kPa, 水力性能指标满足压力补偿式滴头设计要求。

2)与流道结构相似的一般贴片式滴头相比,在低压灌水压力时,滴头A 的抗堵塞性能优于滴头B、C,且滴头具有一定自冲洗功能,能够减缓滴头堵塞问题。

3)滴头采用一体化设计,生产工艺简单,降低了生产成本,且材料可完全回收利用,该产品的研制有助于中国节水灌溉滴灌技术的推广。