耦合CFD-DEM 的气力式种肥穴施装置投肥路径分析与试验

2019-02-21刘正道王庆杰李洪文卢彩云于畅畅

刘正道,王庆杰,李洪文,何 进,卢彩云,于畅畅

(中国农业大学工学院,北京 100083)

0 引 言

肥料穴施技术可以定点定量精准施肥,是提高作物肥料利用效率的有效手段[1-3]。作者设计了气吹腔盘式精量穴施肥装置[4],装置工作过程分取肥、输肥(护肥)和投肥3 个阶段,前期已经对腔盘(肥盘)的取肥性能[4]和输肥过程[5]进行了研究。投肥阶段是指肥团在肥腔内被输送至装置底部后,在气力作用下从肥腔中排出到投送至土壤的过程。受机具前进速度和肥盘转速的影响,为保证每穴施肥量的稳定性和肥料在土壤中的成穴性能,投肥机构必须保证能够完全地将肥料从肥腔中清出并快速投放到土壤中。投肥机构内部气体通道的结构将直接影响其投肥性能的好坏,但目前肥腔内肥料在气力作用的运动特性尚不明确,投肥路径的选取缺乏理论依据。

计算流体力学(CFD)是目前研究流体运动的一个重要手段,而离散元法(DEM)是颗粒碰撞模型中应用最广泛的一种,CFD 和DEM 相结合的方法可以跟踪气固流动系统中每个颗粒的运动,能够获得大量的微观信息,因而受到人们的关注。在农业工程领域,CFD-DEM 耦合 方法被广泛用于气力排种[6-8]、联合收获机风筛风选[9-11]、挖藕机[12]、灭火机[13]、水砂[14]等方面,分析流体作用下物料的运动特性。在施肥领域,CFD 被用于液体肥料混合[15]、气力送肥[16-17]等的数值分析,DEM 被用于肥料调配[18]、撒肥机[19]等过程的分析,但这些研究均是CFD 或DEM 的单独应用,气力投肥是一个由气流和肥料颗粒组成的气固流动系统,肥团在气流作用下运动,运用单一方法无法真实地模拟肥团的运动情况。

因此,本文将运用CFD-DEM 耦合分析方法,对2种投肥路径进行仿真分析,明确不同路径下流场分布和肥料运动特性,得出不同结构对投肥性能的影响,以期为后续投肥机构投肥路径的设计和优化提供理论依据。

1 气力投肥机构结构及原理

气力式穴施肥装置结构如图1 所示,其工作过程分为取肥、输肥和投肥3 个阶段,本文主要针对投肥阶段展开论述。装置工作时,排肥盘转动经过肥箱,肥料被填入肥腔,肥腔内团状肥料随排肥盘的转动被送至装置底部投肥机构。投肥机构主要由进气管、导向块和出肥管组成,结构如图2 所示,其结构参数主要由排肥盘和肥腔结构决定[4-5]。导向块内部通道一端和进气管相连,一端和出肥管相连。当肥腔携带肥料经过导向块时,进气管-导向块-肥腔-导向块-出肥管连通,形成完整的气流通道,肥腔内肥料在气流的作用下经出肥口投出,完成投肥过程。

图1 气力式穴施肥装置结构图 Fig.1 Structure diagram of pneumatic hole fertilization device

图2 投肥机构结构图 Fig.2 Structure diagram of fertilizer injected mechanism

气力投肥过程肥团运动的动力来源分为清肥动力和投肥动力,清肥动力保证肥料从肥腔中清出,而投肥动力是指将清出的肥料投送到土壤中的力。根据出肥管起始段与肥盘接触面的不同,投肥路径可分为侧投肥(图2a)和底投肥(图2b)2 种。底投肥方式下,出肥管起始段与肥盘底面接触,出肥管轴线与进气管轴线垂直,肥团从装置底部排出,清肥和投肥动力均包括肥料自身重力和气流对肥料的作用力。侧投肥方式下,出肥管起始段与肥盘侧面接触,出肥管起始段和进气管轴线重合,肥料在气流作用下先从肥盘侧面排出,水平进入出肥管,然后沿出肥管向下排出,清肥动力只有气流对肥料的作用力。相对底投肥方式而言,侧投肥方式清肥动力虽然少了重力作用,但肥料还受到气流的作用,二者流场分布规律尚不明确,不能简单地评判清肥和投肥性能的好坏,因此本文对二者的投肥过程进行详细分析和对比。

2 材料与方法

2.1 颗粒建模

颗粒肥料是按预定平均粒径制成的固体肥料,形状有圆球形或不规则多面体,但主要以圆球形为主。播种时种肥施用一般以颗粒状复合肥料为主,仿真过程选用复合肥(中国农业生产资料集团,N:P2O5:K2O 为15%:15%:15%)为建模对象,肥料颗粒基本呈圆球形,平均直径3.41 mm,82%的颗粒直径在2.9~4.0 mm之间,且颗粒大小随机分布。由于肥料颗粒表面没有黏附力,选择 Hertz-Mindlin 无滑动接触模型,在EDEM 中创建肥料颗粒。

2.2 几何建模

气力投肥过程,肥腔需绕排肥盘轴转动,相应的,在CFD 计算域中,肥腔区域应设置转动以配合EDEM 中排肥盘的转动,但其余部件不转动,即肥腔区域与导向块、进气管和出肥管内部流体域存在相对转动。目前Fluent 中常用的转动模型有动参考系模型、滑移网格模型(moving mesh)和动网格模型[20-22],其中滑移网格法将计算域分为动区域和静区域,两部分网格之间彼此独立,在交界面处有相对滑动,可以实时观察转动物体空间位置的变化[6],因此本文采用滑移网格法。为了简化仿真过程,取单个肥腔和投肥机构作为仿真模型,分析单个肥腔经过投肥机构时的投肥过程。利用ANSYS Workbench中Mesh 工具对流体域结构进行网格划分,网格类型采用四面体结构化网格,肥腔和进气管及出肥管接触面设为interface 并对网格进行细化。

2.3 仿真参数确定

投肥机构肥盘、导向块、进气管和出肥管均采用树脂材料(未来8 000)3D 打印而成,肥料颗粒和树脂材料的力学性能及相互之间的物理特性如表1 所示[4]。仿真所需排肥盘转速由排肥盘结构、玉米株距和机具前进速度确定,根据前期设计的排肥盘结构[4],机具前进速度4 km/h,株距25 cm,确定排肥盘转速为30 r/min。在EDEM 中设置时间步长为1×10-5s,Fluent 中时间步长为5×10-4s (为EDEM 的50 倍),排肥盘转速均为30 r/min。根据肥腔长度和肥盘转速,为保证仿真时间内肥腔完全经过投肥机构,并将排肥管内肥料清出,设置Fluent 仿真步数为300,EDEM 中仿真时长为0.15 s。

表1 仿真模型参数 Table 1 Parameters of simulation model

入口风速的大小将影响投肥装置的投肥性能,为研究不同入口风速下2 种机构的排肥性能,首先进行了初步的预试验,结果表明当风速较小时,侧投肥和底投肥方式均无法及时将肥料排出肥腔,尤其是侧投肥方式,无法正常工作;而风速过大,虽然投肥性能有所增强,但出口处肥料颗粒速度过大,出现肥料颗粒飞溅现象,且气流会吹动土壤,影响肥料的着床,入口风速应保持在4~10 m/s。因此,本文仿真和验证试验分别在入口风速为4、6 和8 m/s 条件下进行。

3 仿真结果分析

气固系统的运动特性包括流体相的运动特性和固体(颗粒)相的运动特性,由文献[4]可知,肥箱结构分为入口段、调节段和出口段,在后处理阶段,分别提取0.005、0.015 和0.045 s 时刻对比分析2 种投肥路径下气固系统内流场特性和肥料运动特性。

3.1 投肥性能指标

目前在播种阶段穴施颗粒肥料的研究相对较少,尚缺乏相关的作业标准。为保证肥料尽可能的集聚在种子附近,便于作物吸收,穴施肥机构需满足:1)良好的成穴性能,即肥料在肥沟中的分布长度尽可能短;2)施肥量合格且稳定;3)肥料能够稳定入土,即入土后弹跳尽可能小。

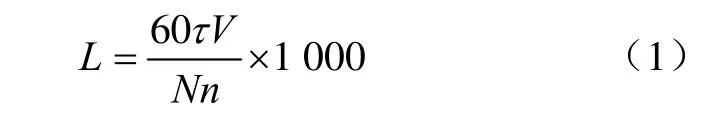

肥团投送过程气固系统的动力学特性将最终影响肥料在肥沟中的分布情况。当机具前进速度一定时,肥团在肥沟内的分布情况与肥团离开出肥口时的速度、投肥占空比和清肥率有关。肥团离开出肥口处的速度将影响肥料入土的稳定性,速度越小,入土过程的弹跳越小。投肥占空比是指1个排肥周期内,肥团从出肥口投出所用的时间占整个排肥周期的比例,单穴肥料在肥沟内分布长度的计算公式为

式中L 为肥料在肥沟内分布的长度,mm;τ 为投肥占空比;n 为肥盘转速,r/min;N 为肥盘上肥腔的数量;V 为机具前进速度,m/s。

当机具前进速度和肥盘转速一定时,肥料在肥沟内分布的长度由投肥占空比决定,占空比越小,肥团在肥沟内分布长度越小,肥料成穴性能越好。

清肥率是指排出肥腔的肥料质量占肥腔内肥料总质量的百分比,清肥率将影响每穴施肥量的合格率和稳定性。清肥率的计算公式为

式中m 为从肥腔中排出(排入肥沟)的肥料质量,g;M为进入投肥机构前,肥腔内肥料总质量,g。

3.2 流场特性分析

在入口风速为6 m/s 时,侧投肥方式下不同时刻投肥机构内气流流线和速度分布如图3a 所示。肥腔带动肥料以团状形式转动经过投肥机构,气流从进气口流入。起始阶段(t=0.005 s),肥腔只有入口段和进气端面(进气管末端端面)重合,气流沿重合部分进入肥腔,由流线分布可知,因入口段结构呈“尖角”形,肥料颗粒分布较为疏松,流入肥腔中的气流主要通过肥腔入口段流出,另一部分气流受肥腔结构和肥料颗粒阻力的影响,在肥腔内形成“漩涡”。由于气流在流经肥腔和进气端交界面以及从肥腔入口段流出时,气流流通截面变小,气流速度极具增大,局部最大速度可达270.81 m/s;流出肥腔的高速气流主要沿出肥端侧壁运动,在侧壁的冲击作用下,一部分气流在出肥端起始段形成旋涡流。

图3 不同投肥路径下不同时刻的气流流线及速度分布 Fig.3 Airflow line and velocity distribution at different time under different fertilizer feeding paths

随肥腔的转动,当肥腔调节段和入口段与进气端重合时(t=0.015 s),肥腔和进气端交界面面积增大,气流流通截面增大,流入肥腔的气流流速减小,最大流速为53.34 m/s,在肥腔内气流仍存在旋涡现象。

当肥腔全部进入投肥机构时(t=0.045 s),肥腔入口段、调节段和出口段均与进气端重合,气流流通截面达到最大值,气流在流经肥腔时流速稍有增大,主要分布在6~8 m/s 范围,气流在入口端、肥腔和出肥端间均匀分布,肥腔内漩涡现象消失,气流趋于稳定。

底投肥方式下不同时刻投肥机构内气流流线和速度分布如图3b 所示。当t=0.005 s 时,气流沿肥腔入口段和进气端重合部分进入肥腔,与侧投肥方式类似,由于气流流通截面变小,气流速度急剧增大,最大速度达到116.66 m/s,但进气管和出肥管轴线垂直,气流在肥腔内需经过换向才能流出,气流在肥腔内形成较大扰动,且从肥腔流出后在出肥管内形成旋涡,气流在出肥管轴线方向流速较小。

当t=0.015 s 时,肥腔和进气端交界面面积增大,气流入肥腔的气流流速减小,最大流速为40.80 m/s,主要分布在30 m/s 以下,因肥腔和出肥口端面重合部分增大,气流从肥腔流出时在出肥管轴线方向分速度占比增大,“漩涡”下移。

当t=0.045 s 时,肥腔全部进入投肥机构,进气管、肥腔和出肥管形成类似弯管结构,气流在出肥管起始段“漩涡”现象基本消失,在出肥管轴线方向流速增大,主要在4~7 m/s 范围。

当肥腔全部进入投肥机构、投肥趋于稳定时,不同入口风速下2 种投肥路径内部气流流线和速度分布如图4所示。同一投肥路径、不同入口风速下投肥机构内部流场分布对比可知,随入口风速增大,2 种投肥路径流线和速度分布规律均无明显变化,但机构内气流流速随入口风速增大而增大,入口风速分别为4、6 和8 m/s 时,侧投肥方式的气流最大速度分别为8.78、11.60 和15.98 m/s,出肥口处最大流速分别为7.02、8.69 和9.59 m/s;底投肥方式的气流最大速度均位于出肥口处,分别为9.05、13.52和18.41 m/s,底投肥方式出肥口处气流速度均大于侧投肥方式。

图4 入口风速4~8 m·s-1 下投肥机构内部气流流线和出肥口速度云图 Fig.4 Internal airflow line and outlet velocity contours of fertilizer injected mechanism under different inlet wind speed of 4~8 m·s-1

3.3 肥团运动分析

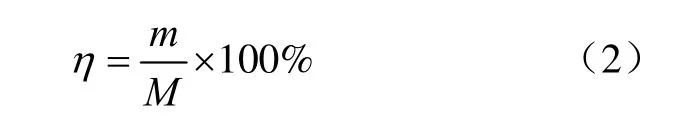

图5 为不同入口风速下出肥口肥料颗粒平均速度随时间的变化曲线。由图5 可知,2 种投肥路径下,起始阶段出肥口肥料颗粒速度较大且波动比较明显,随时间增大,肥料颗粒速度逐渐减小并趋于稳定。这与排肥机构内流场分布有关,随时间增大,肥腔与进气端面重合面积增加,气流流速减小,对肥料的作用力减小,肥料从出肥口排出的速度也随之降低。

当出肥口颗粒速度趋于稳定后,在入口风速为4、6和8 m/s 条件下,侧投肥方式出肥口颗粒平均速度分别为1.51、2.14 和2.99 m/s,底投肥方式分别为1.85、2.37 和3.21 m/s,出肥口颗粒平均速度均随入口风速的增大而增大,且底投肥方式大于侧投肥方式,与流场特性分析中出肥口流速变化规律相吻合。侧投肥方式肥腔内肥料完全依靠气流的带动排出肥腔,且侧投肥方式出肥管起始段为水平方向,肥料在肥腔和出肥管起始段内运动时,肥料颗粒自身重力引起的出肥管管壁的摩擦力阻碍了肥料颗粒的运动;而底投肥方式肥料自身重力促进了肥料从肥腔中排出,且对排出的肥料起到一定加速作用,因此侧投肥方式出肥口处肥料颗粒速度小于底投肥方式。

图5 肥料的出口平均速度随时间变化曲线 Fig.5 Change of average velocity of fertilizer at export with time

此外,在速度变化曲线中,出肥口处颗粒速度大于0 的时间段即为排肥时间,随入口风速增大,侧投肥方式排肥时间分别为0.132、0.104 和0.077 s,底投肥方式分别为0.113、0.095 和0.086 s,排肥盘转速为30 r/min,单穴肥料排肥周期为0.25 s,则侧投肥方式投肥占空比分别为52.8%、41.6%和30.8%,底投肥方式分别为49.2%、38.0%和34.4%。因此,当入口风速为4 和6 m/s 时,底投肥方式成穴性能较好,而入口风速为8 m/s 时侧投肥方式成穴性能更好。投肥过程随入口风速增大,气流对肥料颗粒作用力变大,颗粒受力中管壁摩擦力所占比重降低,底投肥方式因颗粒重力产生的优势减弱;此外,底投肥方式出肥管起始段轴线与进气管轴线垂直,气流在流经肥腔过程需改变流速方向,在出肥管内形成漩涡,其竖直方向分速度减小。因此,当速度达到8 m/s 时,侧投肥方式肥料成穴性能优于底投肥方式。

图6 为不同入口风速下出肥口肥料质量随时间的变化,当出肥口肥料质量积累到最大值时,投肥阶段结束,最大积累量即为实际排肥量。当入口风速为4、6 和8 m/s时,侧投肥方式实际排肥量分别为6.17、6.91 和7.38 g,底投肥方式为6.97、7.44 和7.92 g,投肥开始时两者肥腔内肥团总质量为8.60 g,则侧投肥方式清肥率分别为71.74%、80.35%和85.81%,底投肥方式分别为81.05%、86.51%和92.09%,均优于侧投肥方式。

图6 不同风速条件下不同时刻的排肥量 Fig.6 Amount of fertilizer discharged at different time under different wind speed conditions

由投肥机构流场特性和颗粒运动特性分析可知,肥料颗粒的运动和机构内流场特性密切相关,在肥腔进入投肥机构起始阶段,气流因流通截面面积急剧减小,在肥腔内流速极大,对肥腔内肥料形成较大扰动,部分肥料颗粒出现“倒流”现象,进入进气管。随肥腔转动,气流流通截面增大,肥腔内气流流速减小,对肥腔内肥料颗粒扰动减小,出肥管内气流在其轴线方向分速度趋于平稳,投肥逐渐进入稳定状态。因此,在对投肥路径设计过程,应尽量减小或避免气流流通截面极具变小现象。

此外,对比2 种投肥路径的投肥性能,在入口风速侧投肥方式肥料的成团性能更好,主要由于肥料在排出肥腔过程,气流在肥腔中未发生变向,整个投肥过程气流对肥料颗粒的扰动较小。而底投肥方式在清肥性能方面表现出明显优势,因为底投肥方式投肥过程中肥料在气流和重力的共同作用下,更容易被排出肥腔。因此,在投肥机构投肥路径的设计中应尽量减少气流在肥腔中的换向,并保证足够的清肥动力。

4 台架试验

4.1 试验设计

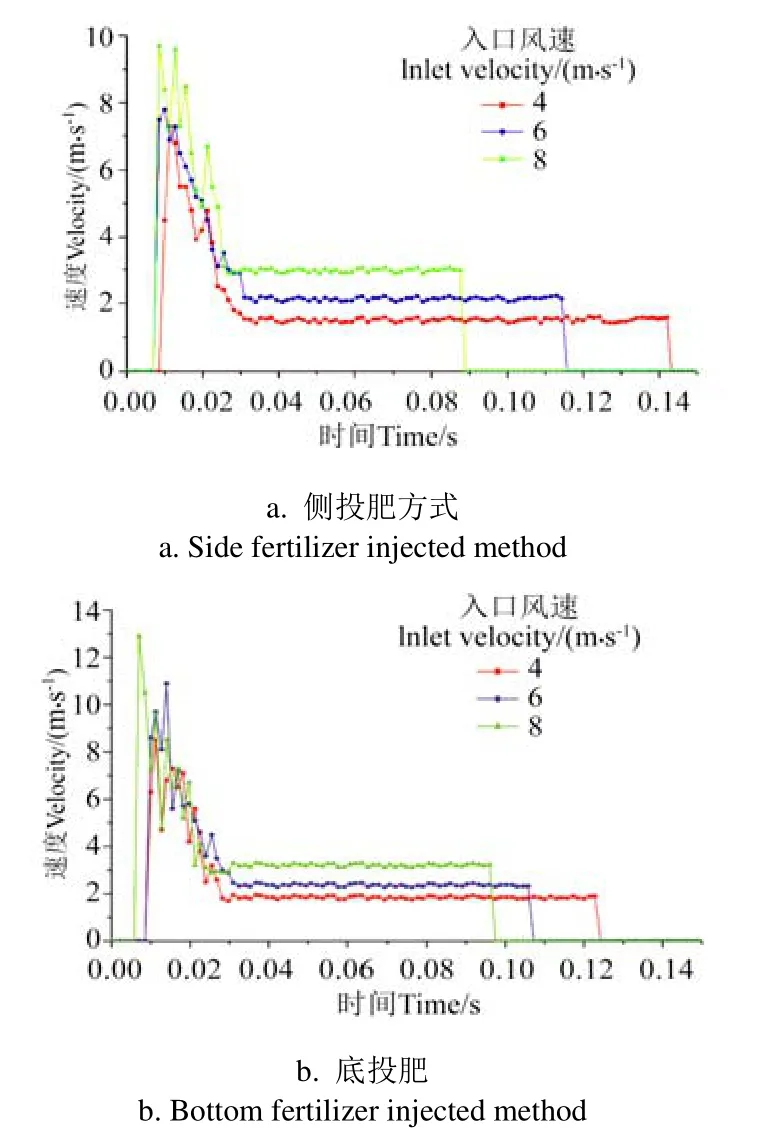

为了验证仿真结果的准确性并对比不同入口风速条件下投肥机构的投肥指标,加工试制了仿真所用的2 种投肥机构,分别安装在穴施肥装置上,在自制排肥器性能试验台上进行试验。试验选用仿真所用的颗粒状复合肥,质量含水率为4.37%,2 次试验先后在相同的穴施肥装置和试验台上进行,试验设定排肥盘转速为30 r/min,施肥量设为300 kg/hm2,传送带速度为4 km/h。为了测算肥料从出肥口排出时的速度和分布情况,试验过程用高速摄像机拍摄出肥口处肥料运动情况,高速摄像机型号为“千眼狼5F01”,采集周期为1 μs,曝光时间为500 μs,保存时间长度为500 ms。试验装置及各部件布置如图7 所示。

图7 台架试验 Fig.7 Bench test

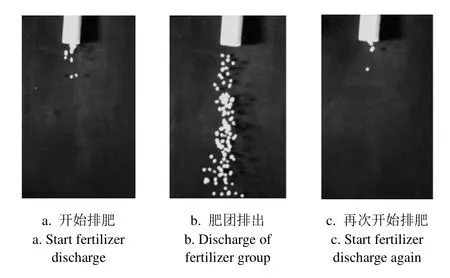

试验后分别选取肥团首次从排肥口排出的时刻t1(图8a)、肥团完全排出出肥口的时刻t2(图8b)以及肥团再次从排肥口排出的时刻t3(图8c)的图片,则t1和t2的时间间隔即为排肥时间,t2和t3的时间间隔即为排肥间隔时间。单粒肥料从排肥口排出时的速度通过其从排肥口排出后前10 张图片的位移除以时间得到。

图8 不同时刻出肥口的肥料分布 Fig.8 Fertilizer distribution of outlet at different time

4.2 投肥过程分析

表2 为台架试验结果,从表中可以看出,当入口风速为4 m/s 时,侧投肥方式平均清肥率为65.1%,肥料在肥沟中分布长度为18.2 cm,均明显大于底投肥方式(79.8%,13.9 cm),清肥性能和肥料成团性能差,主要由于侧投肥方式肥料完全在气流的作用下被排出,气流速度偏小时,肥料受气流作用力较小,肥料不能及时排出肥腔,且排肥时间长,肥料在肥沟中分布长度较长。随入口风速增大,两者肥料成团性能和清肥率均显著提高,当入口风速为8 m/s 时,侧投肥方式的清肥率为85.5%,肥料分布长度为9.9 cm,底投肥方式清肥率为87.1%,肥料分布长度为11.4 cm。对比室内台架试验和仿真试验,台架试验中清肥率和出肥口处肥料颗粒速度均小于仿真试验结果,而投肥占空比均大于仿真试验,但其投肥性能变化规律与仿真试验相同,仿真试验结果可靠。

表2 台架试验结果 Table 2 Results of bench test

总体而言,当入口风速较小时,侧投肥和底投肥方式投肥性能均相对较差;随入口风速增大,肥料成团性能和清肥率均明显提高,当入口风速为8 m/s 时,底投肥方式在清肥率方面表现出明显优势,而侧投肥方式肥料成团性能更好。

5 结 论

1)运用CFD-DEM 耦合分析方法对不同入口风速下侧投肥和底投肥2 种投肥路径进行仿真分析,流场特性分析可知:在肥腔进入投肥机构起始阶段,局部气流流速极大,随肥腔转动,气流流通截面增大,系统内流速趋于均匀、稳定;侧投肥方式气流流速小于底投肥方式,而底投肥方式在出肥管起始段有“漩涡”现象;随入口风速增大,机构内气流流速增大。

2)2 种投肥路径肥团运动特性分析可知:在速度较低时侧投肥方式清肥率和肥料成穴性能均低于底投肥方式;随入口风速的增大,两者投肥性能均明显提高;当入口风速为8 m/s 时,底投肥方式清肥性能优于侧投肥方式,而肥料成穴性能低于后者。

3)室内验证试验结果表明:台架试验中清肥率和出肥口处肥料颗粒速度均小于仿真试验结果,而投肥占空比均大于仿真试验,但其投肥性能变化规律与仿真试验相同,仿真试验结论可靠;当入口风速达到8 m/s 时,侧投肥方式的清肥率和肥料分布长度分别为85.5%和9.9 cm,底投肥方式分别为87.1%和11.4 cm。