用于纤维水泥板的丙烯酸乳液的研制

2019-02-20成煬霈张彩媚林日平佛山市顺德区巴德富实业有限公司广东顺德528322

成煬霈,张彩媚,林日平(佛山市顺德区巴德富实业有限公司,广东顺德 528322)

0 引言

由于对施工的便捷性与环保性的要求越来越高,传统的建筑涂料正面临着极大的冲击,纤维水泥板正是在此形势下诞生的新型建筑涂装材料[1]。传统建筑涂料的施工流程主要分为基层处理、腻子、抛光、第2道腻子、抛光、底漆、中间层、面漆,工艺流程复杂且繁琐,而且还需要考虑施工环境及天气的影响[2]。对纤维水泥板而言,由于在车间制造过程中,通过不同的模具可以在板材的表面压制出不同的纹理,然后直接在板材表面涂刷一层底面合一的普通涂层或是艺术涂层,就可以满足不同消费者的需求,做完一道腻子后,可以将做好的纤维水泥板直接黏贴在墙面上,施工时不需要考虑周围环境及天气的影响[3]。

目前,第一代纤维水泥板是在板材成型后,在其表面喷涂一层非常薄的聚硅氧烷,从而达到板材的防水效果,但是聚硅氧烷有一个缺点,就是在涂了聚硅氧烷的板材表面,涂料的附着力会非常差。因此在很大程度上限制了消费者的选择。

本研究通过控制乳液的相对分子质量,结合板材的制造工艺,采用相分离技术制备了用于纤维水泥板的丙烯酸乳液。

1 试验部分

1.1 原材料

苯乙烯(St),丙烯酸异辛酯(2-EHA),丙烯酸(AA),甲基丙烯酸乙酰乙酰氧基乙酯(AAEM),叔十二硫醇(TDM),过硫酸铵(APS),缓冲剂碳酸氢钠,叔丁基过氧化氢(TBHP),还原剂维生素C(Vc),阴离子乳化剂十二烷基硫酸钠,上述原材料均为市售工业品;去离子水,自制。

1.2 仪器设备

搅拌机,上海新浦电器;电子天平,天津德安特传感技术有限公司;水浴锅,北京科学电器;自动温控仪,东莞市莞城金裕仪器经营部;可调蠕动泵,保定兰格恒流泵有限公司;500 mL四口烧瓶、冷凝管、温度计、玻璃烧杯,四川蜀玻集团有限责任公司;反射率仪,广州标格达实验室仪器有限公司。

1.3 乳液的制备

1.3.1 参考配方

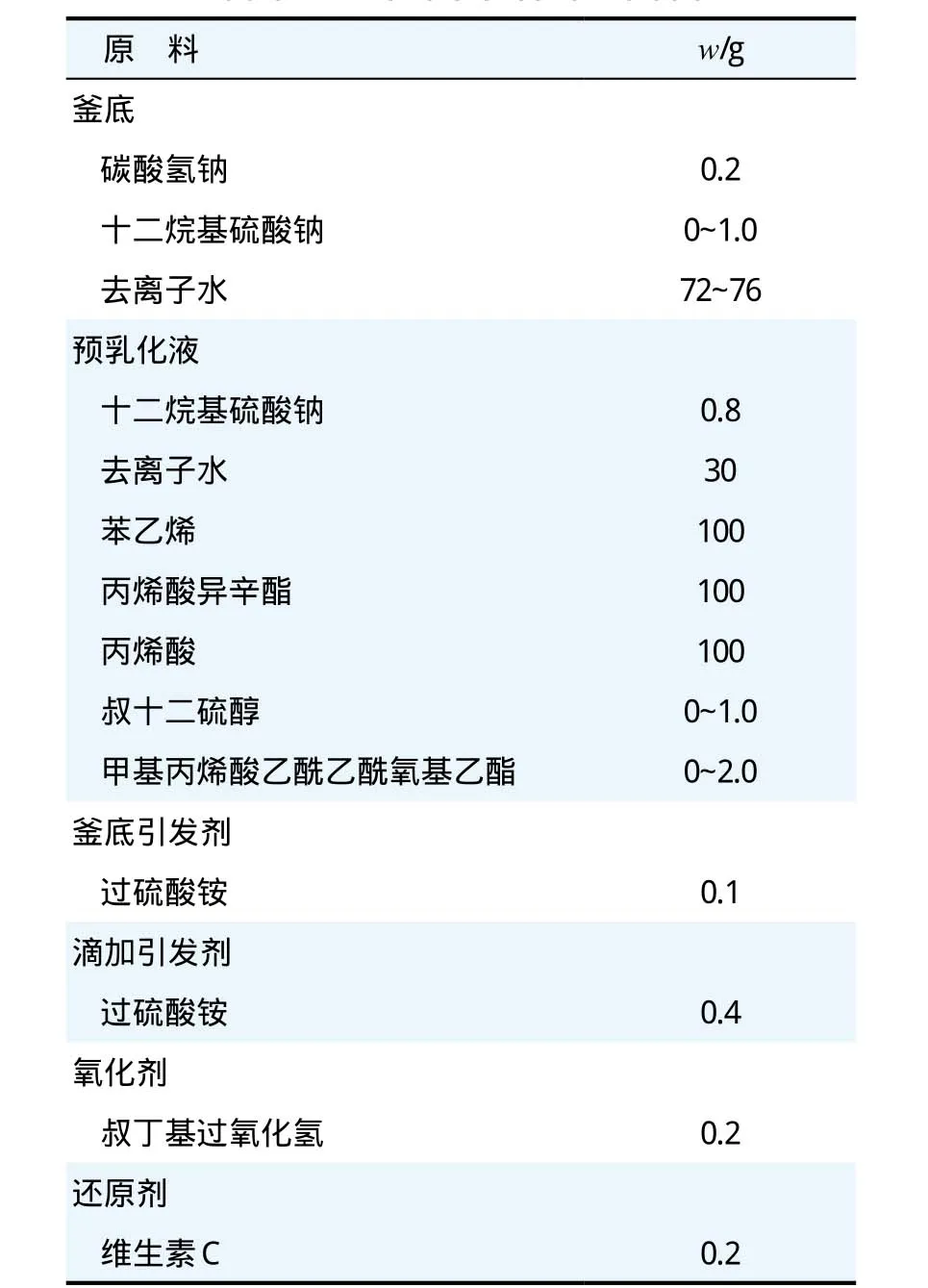

乳液制备的参考配方见表1。

表1 参考配方*Table 1 The reference formulation

1.3.2 预乳化液的制备

在预乳化缸中称取配方量的阴离子乳化剂,然后称取配方量的去离子水,搅拌至阴离子乳化剂完全溶解后,依次将配方量的苯乙烯、丙烯酸异辛酯、丙烯酸倒入预乳化缸中进行分散搅拌,搅拌30 min后,停止搅拌,从预乳化缸中取出50%的预乳化液置于烧杯中,为预乳化液a。将剩余的预乳化液继续进行搅拌,然后依次加入配方量的叔十二硫醇、甲基丙烯酸乙酰乙酰氧基乙酯,再继续搅拌30 min,得到预乳化液b。

1.3.3 乳液的制备

将反应釜内温度控制在87~89 ℃,一次性投入配方量的釜底引发剂,将预乳化液a与滴加引发剂同时滴加入反应釜中,滴加时间90 min,滴加过程中,反应釜内温度保持在87~89 ℃;滴加结束后保温30 min;然后同时滴加预乳化液b与剩余的滴加引发剂,同样保持釜内温度为87~89 ℃,滴加时间90 min;滴加结束后保温40 min;随后降温至70~75 ℃进行后处理,同时滴加氧化剂与还原剂,滴加时间30 min,滴加过程中温度保持在70~75 ℃;滴加结束后,保温30 min;降温至50 ℃以下,过滤、出料。

1.4 纤维水泥板的制备

1.4.1 传统纤维水泥板的制备流程

将水泥、石英砂、纤维素纤维、矿物添加剂、水等原料放入搅拌机中进行搅拌(混合物的固体分占总量的30%~40%),低速搅拌均匀后,将上述混合物倒入铺有100 µm滤布的过滤池中进行一次过滤,然后将上述滤液倒入铺有100 µm滤布的滤池中进行二次过滤,过滤所得的水可以进行二次循环利用,将第一次过滤所得的固体部分置于成型机中挤压成型,然后将已成型的板材依次进行切割、堆积、固化、分离、自动加压等工艺,成型后在板材表面喷涂一层非常薄的聚硅氧烷,最后对板材进行上漆涂覆。

1.4.2 乳液改性纤维水泥板的制备

在上述传统纤维水泥板的制板流程基础上,在原材料预混阶段将一定量的丙烯酸乳液加入混合物中,同时省去在板材表面喷涂聚硅氧烷的步骤。

1.5 性能检测

1.5.1 乳液的关键性能指标

丙烯酸乳液必须对水泥具有非常好的包裹能力,且乳胶粒必须在水被过滤时,能够很好地相互分离。所以需要检测的关键性能指标是水泥混合液用100 µm的滤布过滤时,丙烯酸乳液是否会随水的过滤而流出,滤液是否呈现出澄清透明的状态。

过滤性指标能够直观地反应出制板过程中乳液的利用率。如果滤液为白色液体,则说明乳液中的聚合物不能较好地与水泥、石英砂等原料结合。反之,如果滤液澄清透明,则说明乳液中的聚合物能够较好地与水泥、石英砂等原材料相结合。

其他相关指标则要求在制板过程中乳液不发生破乳现象即可。

1.5.2 纤维水泥板的关键性能指标

根据板材制作商的要求,在上述工艺下,只需对成型后的板材进行吸水率测试,将板材置于水中24 h,吸水率≤2%即可。

2 结果与讨论

2.1 甲基丙烯酸乙酰乙酰氧基乙酯对混合物体系过滤性的影响

考察了甲基丙烯酸乙酰乙酰氧基乙酯(AAEM)在乳液中的不同添加量对于混合物体系过滤性的影响,结果见表2。由表2可知,当AAEM的用量在1.6%(占单体总量)时,混合物通过100 µm滤布所过滤出的滤液呈现澄清透明状态。原因在于,混合物体系中主要是以水泥为主,而AAEM作为一种高效螯合剂,很容易与水泥中的各种离子进行相互螯合反应[4],当AAEM达到一定用量时,能够迫使丙烯酸乳液牢牢地包裹住水泥粒子,乳胶粒就不会在过滤时随水发生迁移。

表2 AAEM用量对混合物体系过滤性的影响Table 2 The effect of AAEM amount on filtration of mixture system

2.2 叔十二硫醇对混合物体系过滤性的影响

考察了叔十二硫醇(TDM)的添加量对体系过滤性的影响,结果见表3。由表3可见,当TDM在丙烯酸乳液中的用量超过0.4%(占单体总量)时,混合物通过100 µm滤布的滤液为澄清透明状态。最终板材的吸水率则随着TDM用量的增加而逐渐增大。

原因在于,随着TDM用量的增加,聚合物的相对分子质量逐渐降低,相对于较大相对分子质量的聚合物而言,较小相对分子质量的聚合物更容易被水泥粒子吸附而在过滤时与水发生相分离现象[5],因此随着体系中TDM用量的增加,滤液趋于清澈透明的平衡状态,但体系中聚合物的相对分子质量过小,会对最终板材的吸水率造成很大的影响。综上所述,TDM的用量以0.4%为宜。

2.3 釜底乳化剂用量对混合物体系过滤性的影响

通过对釜底乳化剂用量的调节,控制最终乳液的粒径,考察釜底乳化剂用量对混合物体系过滤性的影响,结果见表4。由表4可知,釜底乳化剂用量与混合物体系的过滤性没有太大的关系,但是随着釜底乳化剂用量的增加,乳液对于水泥体系逐渐趋向于不稳定。这是由于随着釜底乳化剂用量的增加,乳液的粒径不断降低,此时乳液的稳定性也逐渐降低,因此在后阶段板材成型的过程中,粒径小的乳液均出现破乳现象[6]。当釜底乳化剂用量为0时,乳液粒径最大,为300 nm,此时乳液相对于水泥的稳定性最佳。

2.4 聚合物的玻璃化转变温度对混合物体系过滤性的影响

在上述讨论的基础上,我们对聚合物的玻璃化转变温度(Tg)进行进一步的探究,考察了聚合物的Tg对混合物体系过滤性的影响。不同组成下聚合物的玻璃化转变温度见表5。

表5 不同组成下聚合物的玻璃化转变温度Table 5 The Tg of polymer under different composition

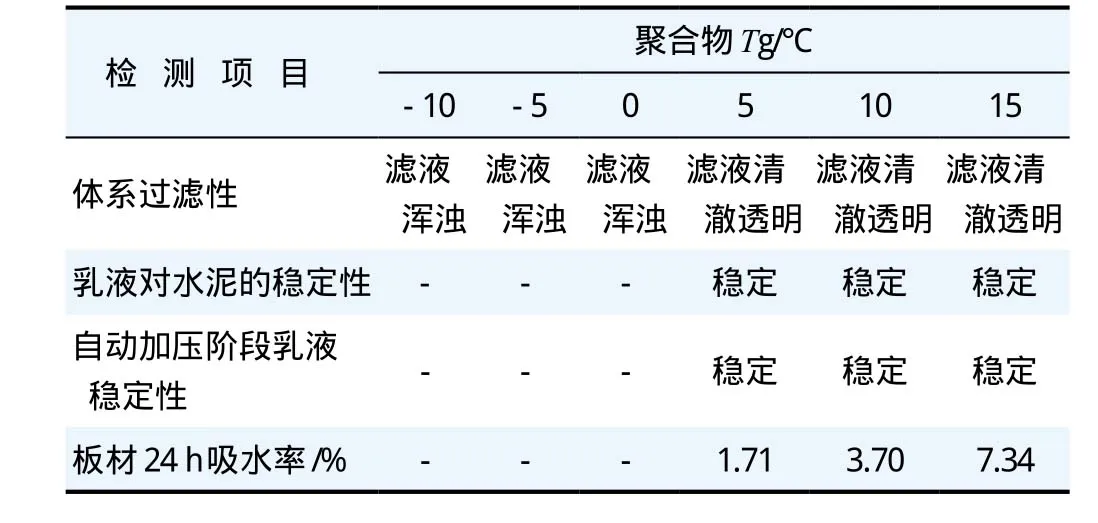

聚合物Tg对混合物体系过滤性的影响见表6。

表6 聚合物Tg对混合物体系过滤性的影响Table 6 Effect of polymer Tg on filtration of mixture system

由表6可知,当聚合物Tg>5 ℃时,混合物体系的过滤性无明显差异,滤液均为清澈透明状。且随着聚合物Tg的增加,最终板材的24 h吸水率也随之增加。

这是由于板材为环保化体系,在板材制作过程中,并未添加能够促使乳液成膜的成膜助剂或其他溶剂,随着聚合物Tg的增加,乳液的成膜性逐渐变差,因此成品板材的24 h吸水率呈现出上升的趋势。综合考虑,聚合物的Tg以5 ℃为宜。

3 结语

(1) 试验表明,当甲基丙烯酸乙酰乙酰氧基乙酯的用量为1.6%(占单体总量),叔十二硫醇的用量为0.4%(占单体总量)时,水泥混合物体系经过100 µm滤布过滤出的水为清澈透明状态,且此时最终板材的吸水率也最低。

(2) 乳胶粒的粒径对混合物体系的稳定性有较大的影响,当釜底不添加阴离子乳化剂时,乳胶粒粒径最大,为300 nm,此时乳液相对于水泥的稳定性最佳。

(3) 根据乳液的成膜致密性,结合上述所有因素的影响,由试验测得,当聚合物的玻璃化转变温度为5 ℃时,最终板材的24 h吸水率适宜,且达到最初设定的标准。