浅谈涂装车间用压缩空气吹扫技术

2019-02-20刘春良田省伟

刘春良,薛 杰,赵 哲,田省伟,李 雷

(长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,河北保定 071000)

0 引言

压缩空气是涂装车间生产所需的一种重要的动力资源,主要起到输送涂料、雾化涂料、驱动气动工具、吹干水分及灰尘、驱动气动阀门等作用。若压缩空气管路中混入的油污、颗粒等杂质进入涂装车间,不仅会导致车身漆膜出现颗粒、缩孔等弊病,影响漆膜外观,同时也将导致设备损坏,缩短设备的使用寿命。

1 压缩空气管路分布

1.1 区域划分

为保证涂装车间压缩空气管路吹扫效率,需对涂装车间所有压缩空气管路进行区域划分,便于对每个区域进行集中吹扫,涂装车间共分为喷漆区、小修区、涂胶区、ED打磨终检报交区、前处理电泳区、喷蜡烤房区及空调区7个区域,如图1所示。

1.2 等级划分

对所有线体支管进行等级划分,分为工艺用气点和设备用气点。

工艺用气点主要有:输调漆工位、喷漆工位(喷枪使用点)、吹擦净工位、打磨工位(气动打磨机使用点)、打胶工位(打胶枪使用点)、抛光工位(气动抛光机使用点)等;设备用气点主要有:面涂线体卫星罐工位、工装安装拆卸工位(气动扳手使用点)、前处理电泳槽液循环管路气动阀安装点、蒸气管路气动阀安装点、烤房TAR等。

图1 压缩空气管路区域划分示意图Figure 1 Schematic diagram of the division of compressed air pipeline area

1.3 支管数量统计

对图纸上每个区域及各等级支管数量进行统计,并与车间现场进行核对后记录,见表1。

表1 各区域支管数量及各等级支管数量汇总表Table 1 Number of branch pipes in each area and each level

2 压缩空气系统吹扫准备

2.1 压缩空气阀门清洗

吹扫工作开始前,识别需要清洗的阀门并统计数量,见表2,编制清洗记录检查表,对压缩空气管路安装阀门进行清洗,清洗完成后通知第三方确认清洗结果,待检查合格后,再进行安装。

2.1.1 公径DN80(含DN80)以上阀门的清洗步骤

(1) 佩戴防毒面具、护目镜、手套等清洗所需劳保用品;

(2) 将阀门置于半开状态,把0.5 L清洗溶剂倒入球阀腔体中;

(3) 球阀内腔清洗:关闭阀门,绕轴线转动球阀,每转120°停止转动,然后绕轴线晃动5~6次,使球阀腔体内壁上的油污充分接触到溶剂,最后将球阀内腔的溶剂倒出;

(4) 将阀门置于半开状态,用干净的无纺布擦拭球阀内腔壁,目视无纺布上无脏物和变色视为清洗干净,如有脏物重复上述步骤(2)和(3);

(5) 清洗球阀球面:转动手柄开关阀门,每开关一次用蘸有溶剂的无纺布将球阀球面上带出来的脏物擦拭干净,直至关闭阀门时球面上无脏物。

表2 涂装车间清洗阀门明细表Table 2 Schedule of cleaning valve in the painting workshop

2.1.2 公径DN80以下的阀门清洗步骤

(1) 佩戴防毒面具、护目镜、手套等清洗所需劳保用品;

(2) 将阀门放入盛有清洗溶剂的容器内,浸泡10 min,然后转动球阀手柄开关5~6次,再放入清洗溶剂内浸泡10 min;

(3) 用无纺布擦拭阀门内部,无纺布上无油污、颗粒等杂质视为合格;

(4) 每清洗40个阀门需更换1次清洗溶剂。

3 管路编号及命名

对所有线体支管进行编号并对每根支管粘贴标识,便于后期吹扫工作时记录。

3.1 主管路命名

主管路以“坐标轴+公称直径”来命名,例如:B轴有公称直径150 mm、100 mm两根主管路,则分别命名为“B轴DN150”、“B轴DN100”。

3.2 支管路命名

(1) 主管路与支管路在同一楼层

压缩空气主管路与支管路在同一楼层,且支管都规划在车间支撑柱旁的,支管路以“主管路所在轴线名称/支管所在坐标+公称直径”来命名,例如:B轴第45柱有1根公称直径为20 mm的支管,则该管路命名为“B/45 DN20”。

(2) 主管路与支管路不在同一楼层

一级支管路命名:一级支管命名以“主管路名称+管路顺序号”来命名,例如:色漆一线D轴主管第1支管命名为“D轴DN150第1支”。

二级支管路命名:二级支管命名以“一级支管名称+支管序号”来命名,例如:色漆一线D轴主管第1支管上有3根二级支管,则分别命名为“D轴DN150第1支 ① ”、“D轴DN150第2支 ② ”、“D轴DN150第3支③”。

支管路与主管路不在同一楼层时,支管坐标会出现重复,易混淆,按照图2规则命名。

图2 管路命名示意图Figure 2 The diagram of pipeline naming example

4 吹扫条件确认

4.1 工具准备

吹扫所需工具:安全绳、管钳、活口扳手、脚手架。

吹扫所需劳保:对讲机、强光手电、耳塞等。

4.2 条件确认

对涂装车间各项目节点进行确认,以确定满足吹扫条件的具体时间节点。

(1) 环氧地坪施工计划节点确认,与环氧地坪施工时间交叉的计划节点需根据环氧地坪施工计划相应顺延。

(2) 联合站房供气时间节点确认,空压机调试完成后才可供应压缩空气。

(3) 车间外主管路吹扫计划节点确认,联合站房空压机到涂装车间储气罐前这段管路确认合格后才可与储气罐对接。

(4) 车间供电时间节点确认,车间具备供电条件后方可开启干燥机。

4.3 吹扫方案及计划编制

明确参与部门及各部门的职责,编制组织结构图。

4.4 吹扫计划

确认吹扫工作条件时间节点,根据设备调试计划及环氧地坪施工计划,编制吹扫计划。

4.5 吹扫内容

涂装车间公用压缩空气管路安装完成,且已经完成压缩空气初步吹扫打压后,为保证压缩空气洁净度满足后期材料及设备的使用要求,对接入涂装车间线体的管路进行深度吹扫,主要吹扫工作如表3所示。

表3 涂装车间压缩空气吹扫工作内容表Table 3 Compressed air purging work content table in painting workshop

4.6 吹扫原则

(1) 先对主管路进行总体吹扫,再对各主管路上的支管路进行吹扫。

(2) 对管路吹扫时先对管路末端阀门进行吹扫,由远及近,依次进行吹扫。

(3) 按划分区域吹扫,对不同区域管路区分等级标准,重点区域重点吹扫。

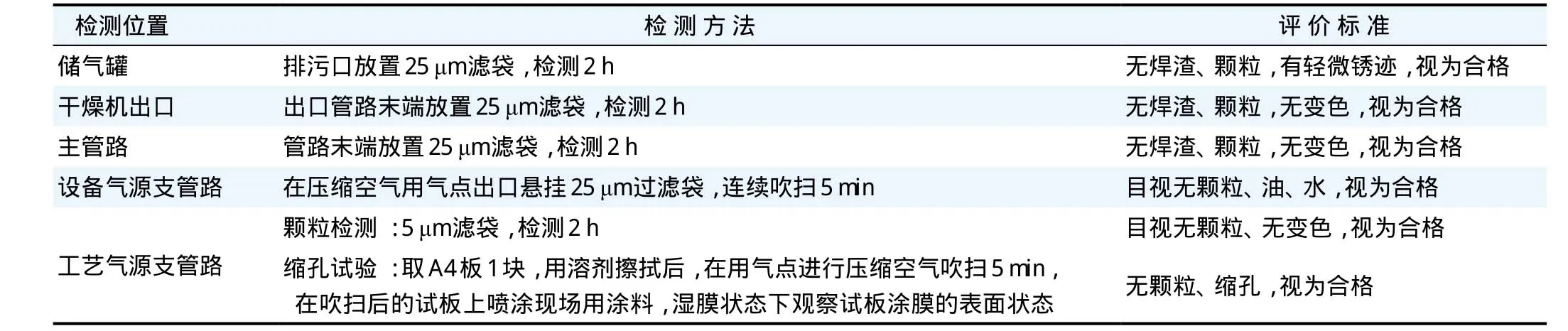

5 压缩空气吹扫质量检测方法和评价标准

压缩空气吹扫质量检测方法和评价标准见表4。

表4 压缩空气吹扫质量检测方法和评价标准Table 4 Compressed air purging quality testing methods and evaluation criteria

6 结语

压缩空气管路吹扫工作开始前,需熟悉涂装车间压缩空气管路走向,梳理支管阀门数量,划分区域,划分等级,识别工艺及设备用气点;了解压缩空气系统中各设备,包括空压机、干燥机、过滤器等的使用条件。实时跟进设备调试进度,能识别设备调试导致不能进行吹扫工作的风险,对已和设备连接的管路进行识别、统计及记录并联系设备部通知设备厂家进行拆解,以便于吹扫。严格监测压缩空气气源洁净度,定期检测,防止由于气源洁净度差导致吹扫工作反复。