增强型木丝水泥板弯曲性能试验研究

2021-02-23汪博栾英琦刘兆慧万里

汪博,栾英琦,刘兆慧,万里

(1.南京工业大学土木工程学院,江苏南京 211800;2.南京地铁建设有限责任公司,江苏南京 210017)

0 引言

木丝水泥板(Wood Wool Cement Board,简称WWCB)是以水泥为胶结材料,将刨制木丝充分浸润、胶结成的复合板材[1],相比于水泥刨花板其力学性能更好,应用更为广泛[2]。目前,欧洲和东南亚地区对木丝水泥板的生产和使用较多,并且在对木丝水泥板矿化、树种选择等方面,做了大量的研究工作[3-4]。国内相关研究起步较晚,但近年来发展迅速[5],已完成应用规范的制定[6]。

木丝水泥板中木丝厚度为0.2~0.5 mm,宽度为1~5 mm,大部分木丝厚度在0.25 mm左右,长度在200~400 mm,易与砂浆、混凝土等无机基体材料结合[7]。木丝根据用途不同分为细木丝和粗木丝,细木丝用于普通木丝水泥板的制作,宽度约1.8~2.0 mm,粗木丝用于有特殊及较高要求的外墙板的制作,宽度为3.5~4.0 mm。在早期应用中,木丝水泥板的结构形式主要以条板为主,宽度为500~600 mm,长度可长达3 m,厚度为20~150 mm。近年来,随着其生产技术日渐成熟,环保、轻质、吸声[8]、吸湿[9]等优势明显,被作为预制墙体构件[10],在中低层建筑中逐渐得到应用。

1 试 验

1.1 原材料

木丝水泥板:木丝采用速生杨树刨制,杨木具有质量好、成材周期短、抗病虫害、加工性能好等优点,木丝需要经过矿化,即将木丝中有机态化合物转化为无机态化合物,才能用于制作木丝水泥板。硅酸盐矿化剂:淡黄色,无味,无锡泛亚环保有限公司;水泥:山东阳春牌P·O42.5;树脂:196型不饱和聚酯树脂,广东鑫得佳复合材料有限公司,黏度为0.75~1.28 Pa·s。耐碱玻纤网格布:规格为100 g/m2,网格间距10 mm。

1.2 试件制备

1.2.1 木丝水泥板制备

原木在刨成木丝后,首先添加矿化液使木丝充分浸润、矿化,再按木丝板密度的70%添加干水泥进行拌合。拌合完成后分批铺设入模,为避免脱模时压板与木丝粘结,需进行覆膜,然后再进行加压养护,最后脱模成型

为了便于性能对比,所有木丝水泥板试件均加工成尺寸为400 mm×100 mm×50 mm的木丝水泥短梁(Wood Wool Cement Beams,简称WWC Beams),密度约为400 kg/m3。

木丝水泥板受弯作用时,其上部受压,下部受拉,木丝是其主要承力组分材料。由于木丝主要沿长度方向受力,若能将木丝沿弯曲的拉压方向排列,其抗弯性能将会得到更充分发挥。将木丝定向排列的木丝水泥板被称为定向木丝水泥板(Oriented Wood Wool Cement Board,简称OWWCB)。除了木丝方向外,定向木丝水泥板的制备工艺与普通木丝水泥板类似。由于目前仅能采用手工方式排列木丝,经过多次尝试,木丝定向率可以维持在70%左右。

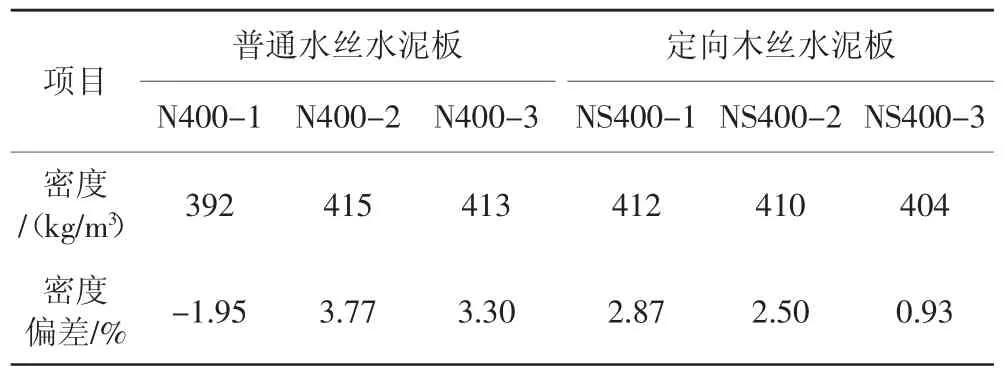

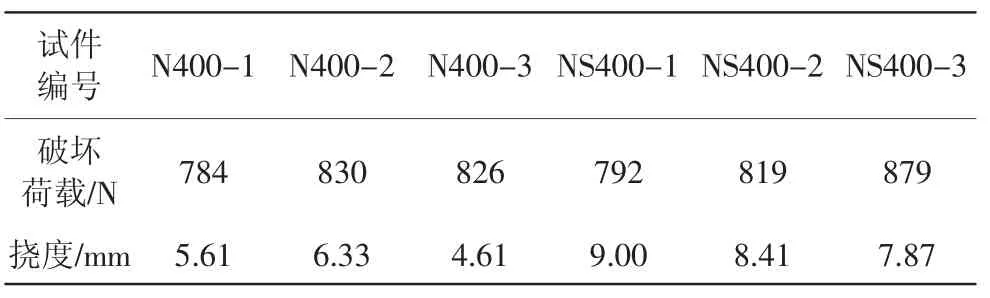

密度等级为400 kg/m3的普通木丝水泥板与定向木丝水泥板每组3个试件的实测密度见表1。

表1 普通木丝水泥板与定向木丝水泥板试件的实测密度

1.2.2 玻纤网格布增强木丝水泥板制备

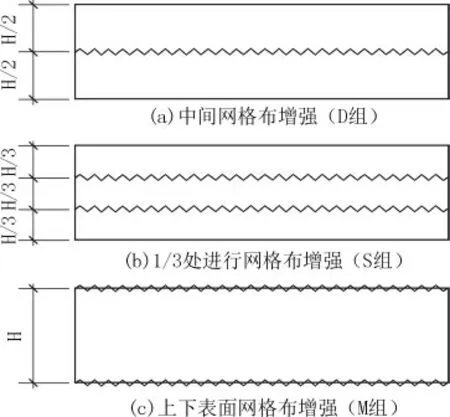

为了进一步增强木丝水泥板的性能,出于工艺考虑,在铺设木丝时,分别在板的中间、1/3厚度层处,以及上下面层铺设玻纤网格布。木丝水泥板的3种网格布增强方式见图1。

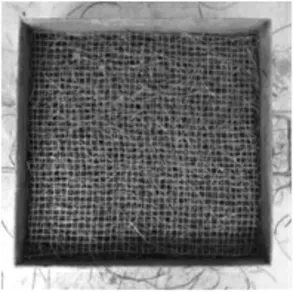

在加铺网格布后,木丝的铺设采用随机方式进行,不作特殊处理。考虑到网格布在木丝水泥板中直接铺设,玻璃纤维由于受压弯曲,可能无法完全发挥作用。预先将网格布浸胶,待其固化成型后,网格布具有一定的刚度(见图2)。铺设的过程中不会因为木丝的挤压产生太大的变形,从而提高木丝板的整体性能。

图1 木丝水泥板的3种网格布增强方式

图2 浸胶网格布增强木丝水泥板制作

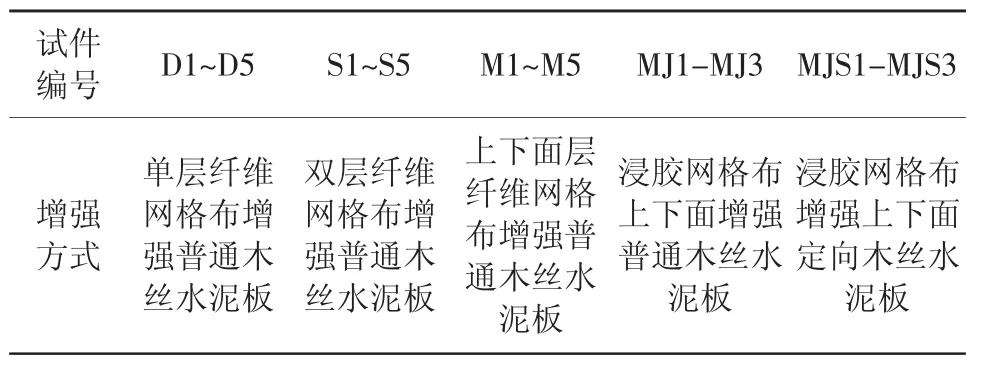

采用5种不同的增强方式,制备21个纤维增强木丝水泥板试件,详细方法如表2所示。

表2 玻纤网格布增强型木丝水泥板试件的增强方式

1.3 试验方法

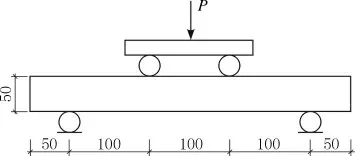

为了对比不同类型试件的弯曲性能,根据GB 1449—2005《纤维增强塑料弯曲性能试验方法》进行加载,加载方式如图3所示。加载装置为20 kN计算机控制电子万能试验机,MTS公司生产。采用位移控制加载,以2 mm/min的加载速度对试件连续进行加载,并详细记录试件的破坏模式、极限承载力、最大位移等。为了更精确地了解木丝水泥板的跨中挠度,在跨中位置布置了1只20 mm量程位移计。

图3 试件弯曲加载示意

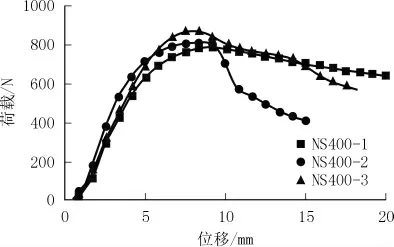

2 普通和定向木丝水泥板的弯曲性能

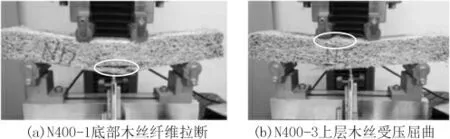

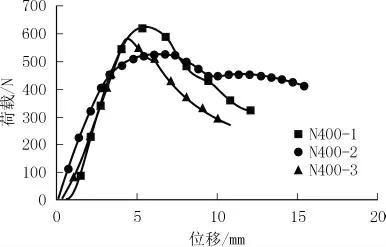

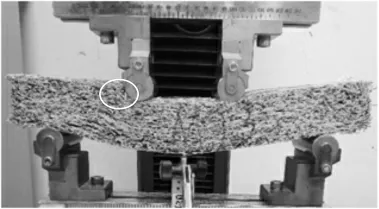

普通木丝水泥板的主要破坏形态主要包括:底面木丝纤维拉断、上层面层受压屈曲,并且以下部的木丝拉断破坏居多,如图4所示。普通木丝水泥板的荷载位移曲线如图5所示。普通木丝水泥板的弯曲承载能力主要取决于上部的抗压与下部的抗拉能力。由于木丝乱序布置,在相同密度及配比的情况下,板的弯曲性能差异不大。

图4 普通木丝水泥板的破坏形态

图5 普通木丝水泥板的荷载-位移曲线

定向木丝水泥板与普通木丝水泥板的破坏现象略有差异,如图6所示,主要表现为木丝板分层剪切破坏,并伴有上部受压破坏发生。普通木丝水泥板与定向木丝水泥板的弯曲性能对比见表3。

图6 定向木丝板的破坏形态

表3 普通木丝水泥板与定向木丝水泥板的弯曲性能对比

从表3可以看出,与普通木丝水泥板相比,定向木丝水泥板的破坏荷载提升并不明显,平均仅提升了约2%。

定向木丝水泥板的荷载位移曲线如图7所示,其形态与普通木丝水泥板的类似。结合定向木丝水泥板的破坏形态分析,虽然木丝方向调整预期会提高弯曲方向上的抗拉压性能,但其顺序铺设方式使得木丝铺层的层间性能被大幅度地削弱了,层间剪切破坏过早出现,因而性能提升并不明显。

图7 定向木丝水泥板的荷载-位移曲线

3 增强型木丝水泥板的弯曲性能

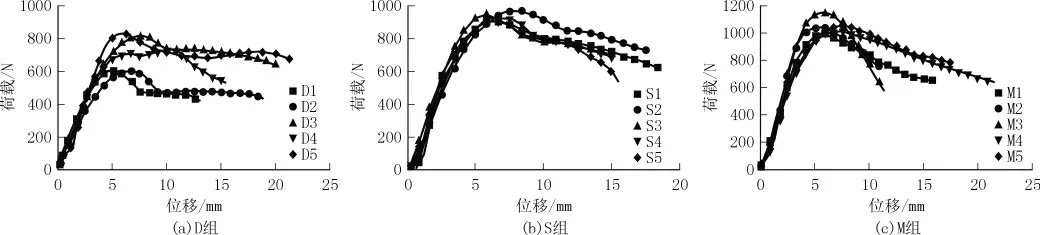

3.1 网格布直接增强

采用3种方法对网格布增强型木丝水泥板(木丝层间剪切、下面层网格布及木丝拉断等破坏模式)进行测试,不同增强方式的破坏形态差别较大,如图8所示。

图8 网格布直接增强木丝水泥板的破坏形态

从图8(a)可以看出,D组试件由于网格布主要布置于短梁的中部,在抗弯加载过程未起到有效作用。因此其破坏形式与普通木丝水泥板类似,破坏荷载略有降低,因而不建议采用该种方式进行增强。图8(b)中S组试件(1/3厚度处铺设)在加载初期的现象与D组试件类似,由于网格布靠近中部,下层的木丝首先开始拉裂。随着变形的增大,网格布开始起到抗拉作用,最后在增强位置与木丝之间出现分层现象。图8(c)中M组试件(上下面层增强)与前述各组试件相比,在加载初期破坏形态稍有不同。由于面层有水泥及纤维网格布增强,随着挠度的增加,网格布粘结处开始生断裂。并且,随着荷载的进一步增大,木丝也开始断裂,并出现层间剥离的现象,最终导致试件完全丧失承载能力。

网格布直接增强木丝水泥板的性能见表4。网格布直接增强木丝水泥板荷载-位移曲线如图9所示。

表4 网格布直接增强木丝水泥板的弯曲性能

从表4可知,3种网格布直接增强木丝水泥板的极限荷载与其布置方式有着直接关系,与前文所述的破坏形态分析基本一致。与普通木丝水泥板相比,D组反而略有降低,S组略有提高,而M组则提高幅度较大,达到30%。

图9 网格布直接增强木丝水泥板的荷载-位移曲线

从图9可以看出,D组试件的荷载位移曲线也与普通木丝水泥板类似,极限破坏荷载分布的离散性较高,S组试件与M组试件的弯曲性能相对较稳定,曲线形状类似。

与S组试件相比,M组试件整体位移减小了约5%,两组试件的曲线斜率基本相同。从最终破坏形态看,基本未发现纤维完全断裂的情况。因而可以判断,试件中的纤维布作为增强材料,并未完全发挥作用。

3.2 浸胶网格布增强

为了确保玻璃纤维网格布能够充分发挥其性能,分别制作了网格布浸胶增强普通木丝水泥板和定向木丝水泥板各3个试件。

3.2.1 浸胶网格布增强普通木丝水泥板

试验破坏形态如图10所示,荷载-位移曲线如图11所示。

从图10可以看出,3个试件的破坏形态基本相同,均为上面层受压破坏,并伴有少量分层。

从图11可以看出,浸胶后,试件的荷载增长迅速,而位移则相对增长较慢,表明纤维布的增强作用得到了充分发挥。

图10 浸胶网格布增强木丝水泥板的破坏形态

图11 浸胶网格布增强普通木丝水泥板的荷载-位移曲线

3.2.2 浸胶网格布增强定向板

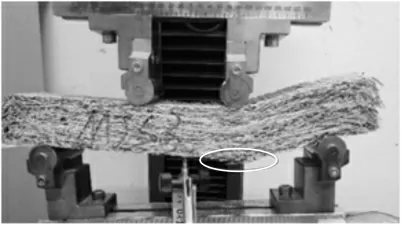

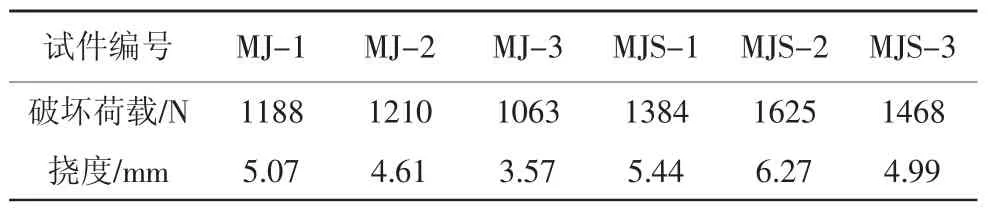

浸胶网格布增强定向木丝板的破坏形态如图12所示,其荷载-位移曲线如图13所示。浸胶网格布定向与非定向增强木丝水泥板的性能对比见表5。

图12 浸胶网格布增强定向木丝水泥板的破坏形态

从图12可以看出,浸胶网格布增强定向木丝板的破坏形态基本都为下部木丝轻微断裂。但与其它试件不同的是,直到试件完全丧失承载能力,定向板的破坏都不太明显,与其在极限时的形态基本相同。待试验终止后仔细检查发现,木丝及网格布间存在拉断现象。由此可以看出,浸胶网格布增强定向木丝水泥板的主要破坏形态为增强层与木丝之间的近界面破坏。

图13 浸胶网格布增强定向木丝水泥板的荷载-位移曲线

表5 浸胶网格布增强定向与非定向木丝水泥板的弯曲性能对比

从表5可以看出,网格布浸胶后,增强定向木丝水泥板的极限荷载较普通木丝板提高了约29%,极限位移增大了约26%。

4 结论

(1)定向木丝板由于木丝的定向性会导致铺层间出现剪切破坏,整体抗弯性能未能提升,不建议采用该种增强方式。

(2)直接采用玻纤网格布铺设于木丝板表面时,可以起到一定的增强效果,但由于网格布的初始刚度低,增强作用存在滞后问题,导致其对抗弯性能的提升效果有限。

(3)通过将玻纤网格布预浸胶的方式,可以明显地提高玻纤增加普通木丝水泥板和定向木丝水泥板的弯曲性能,是一种方便、有效的增强方法。