超特长隧洞TBM集群试掘进阶段适应性分析

2019-02-20邓铭江谭忠盛

邓铭江, 谭忠盛

(1. 新疆额尔齐斯河流域开发工程建设管理局, 新疆 乌鲁木齐 830000; 2. 北京交通大学, 北京 100044)

0 引言

随着我国基础设施建设的发展,TBM在水工隧洞、铁路隧道及城市轨道交通隧道等工程领域的应用越来越广泛[1-3]。近年来,越来越多特殊的地形地貌、复杂地质、超大埋深和超长隧洞(道)工程在我国开工建设,如新疆、陕西等地区正在实施的水利水电和铁路等工程项目[4-5]。这些隧洞(道)工程往往具有极硬岩、突水突泥、强岩爆、大断层、大变形、高地热等复杂地质特征。不同的隧洞地质条件复杂多变,如果TBM不能适应隧洞的地质特征,就会引起较大的施工风险,严重时甚至会出现设备损毁和人员伤亡[6]。

国内外学者对TBM适应性进行了一些分析和探讨。J. Zhao等[7]结合新加坡某隧道工程,通过提高设备的地质适应性应对复杂多变地层,取得了良好效果。J. Hassanpour等[8]评价了2种预测设备性能的模型,通过对实际工程实测数据进行统计分析,提出新的改进模型,用于分析不同地质条件与设备性能参数的关系。R. Ribacchi等[9]分析了岩体质量对双护盾TBM掘进的影响,指出不同岩体条件机械性能会有很大的不同。刘春[10]从地质条件、掘进机性能、施工方法等方面研究了TBM的适应性。张金荣[11]结合隧道设计、施工方案、工期及风险分析,对大瑞铁路高黎贡山隧道开敞式TBM的地质适应性开展了研究。李建斌等[12]阐述了双护盾TBM的技术特点及地质适应范围,分析了其优缺点,并对长大铁路隧道使用的可行性进行了研究。

虽然对TBM适应性的研究已取得了一定的成果,但仍然缺乏科学、可靠的适应性评价理论和方法,尤其是针对超特长隧洞TBM集群施工的适应性方面研究很少。由于设备不适应导致的严重工程问题屡见不鲜[13],因此开展超特长隧洞TBM集群试掘进阶段适应性研究具有重要意义。

北疆供水二期工程隧洞穿越的工程地质和水文地质条件复杂,具有埋深大、超特长特点。其中,喀双段隧洞长283.27 km,是目前世界上已建和在建的最长输水隧洞。隧洞穿越区域的主要地质问题有破碎带塌方、涌水涌泥等。本文首先对集群TBM试掘进阶段揭露的地质进行分析,然后对它们的适应性进行分析和评价。研究成果可为后续施工提供经验借鉴,并为类似工程建设与TBM制造提供指导。

1 试掘进施工方案及安排

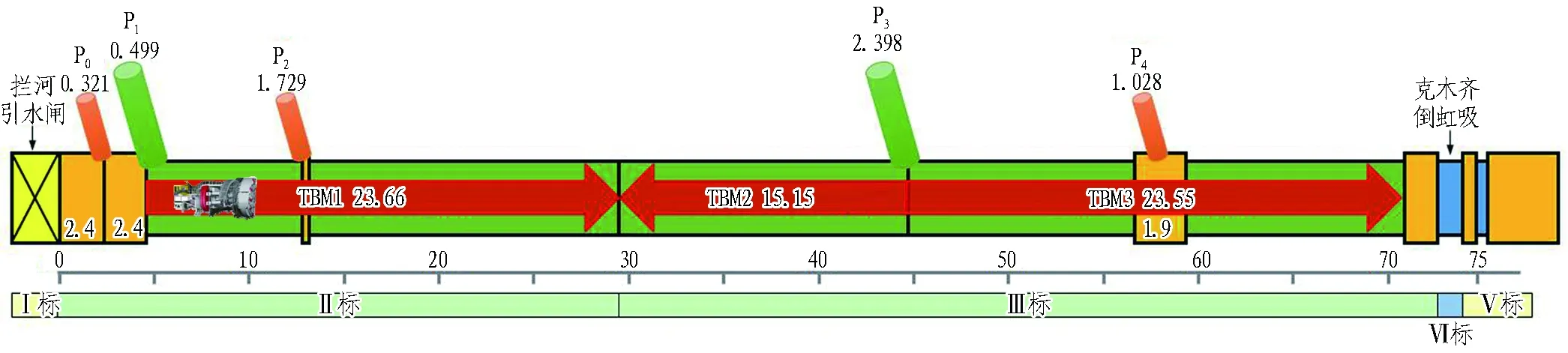

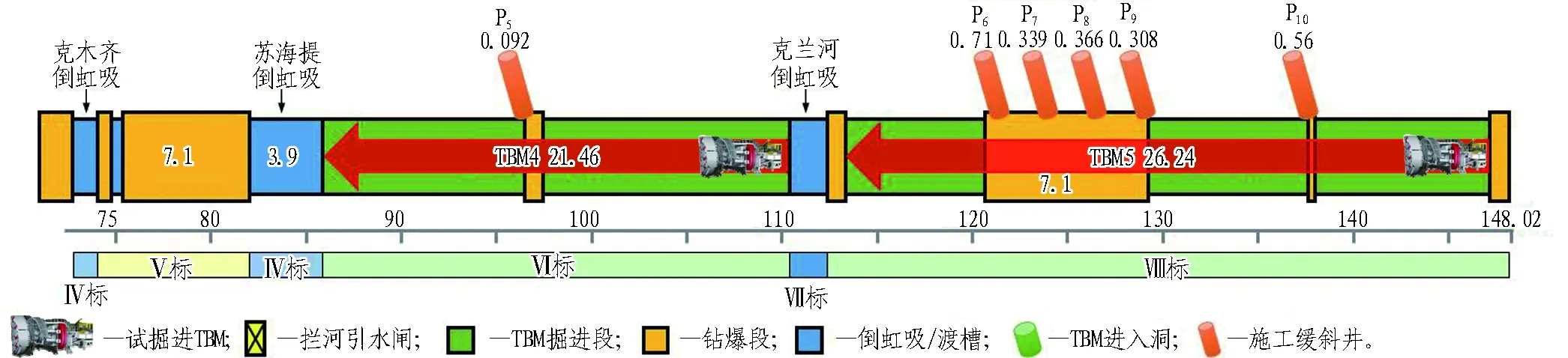

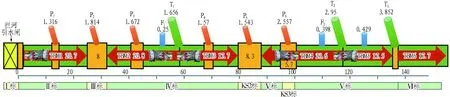

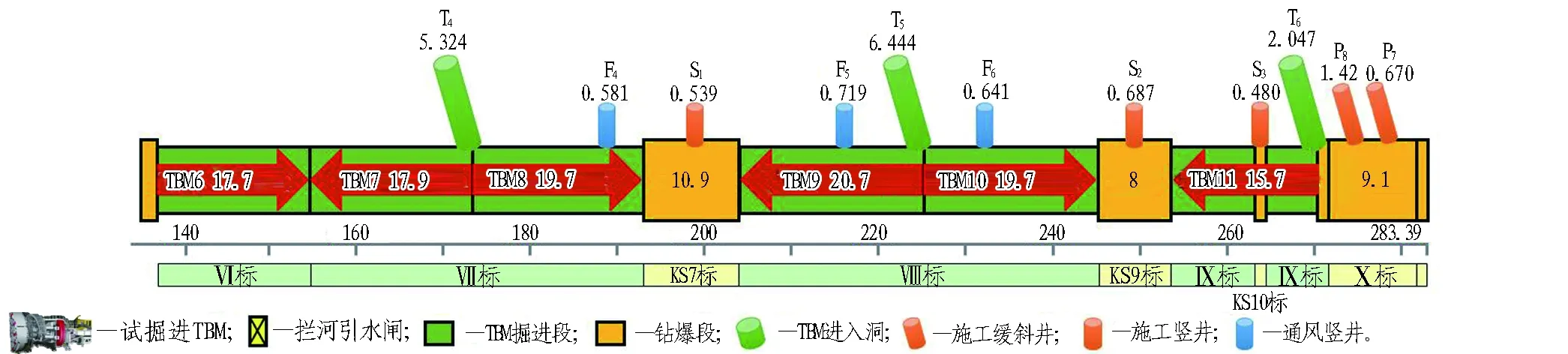

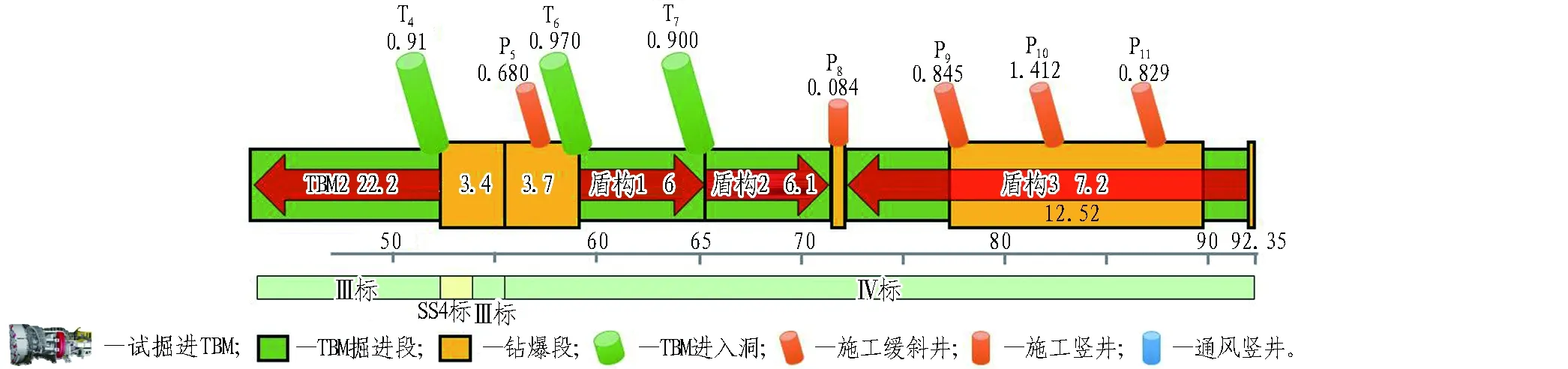

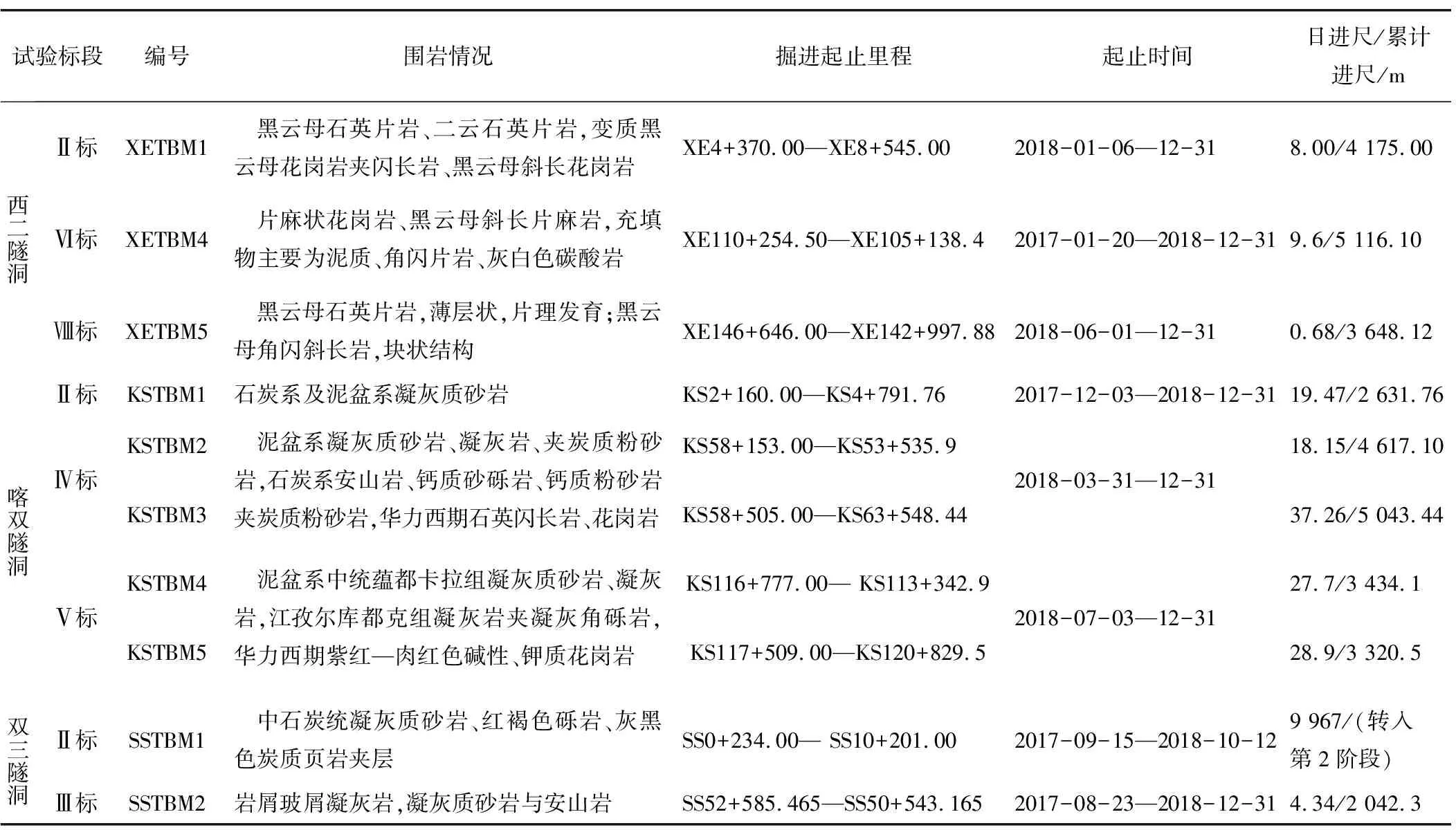

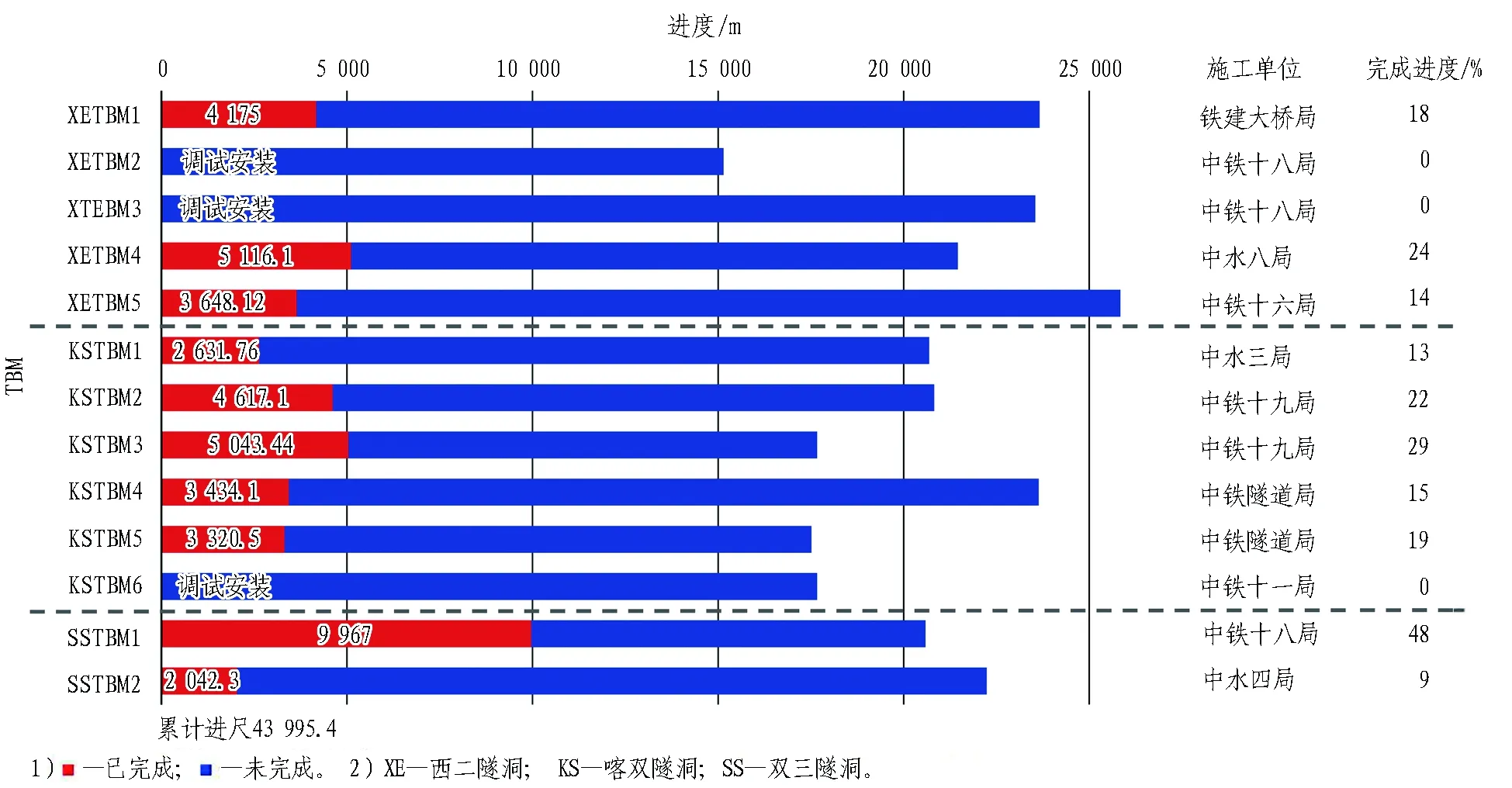

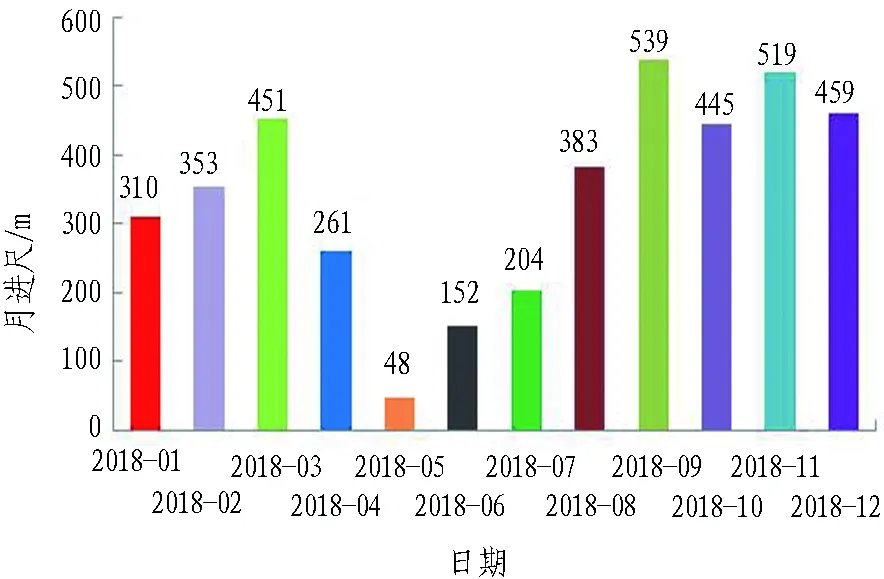

根据北疆供水二期工程的地质条件,采用敞开式TBM施工,并在局部不良地质地段辅以钻爆法施工。西二、喀双和双三隧洞共采用20台敞开式TBM和3台盾构施工,其中主洞采用18台,掘进约393 km,支洞采用2台,掘进约12 km。3条隧洞施工总体布置及标段划分示意图见图1—3。截至目前,支洞施工已完成,10台TBM正在进行主洞掘进,3台TBM正在安装调试。集群TBM试掘进施工进度表见表1。累计掘进已达43.83 km。根据现有的施工进度安排,到2019年9月,剩余的5台TBM和3台盾构将会全部开始掘进。试掘进阶段TBM施工进度图见图4。

图1 西二隧洞施工总体布置及标段划分示意图 (单位: km)

图2 喀双隧洞施工总体布置及标段划分示意图 (单位: km)

图3 双三隧洞施工总体布置及标段划分示意图 (单位: km)

表1 集群TBM试掘进施工进度情况

图4 试掘进阶段TBM施工进度图(单位: m)

2 施工揭露的地质情况及工程难题

2.1 西二隧洞地质情况

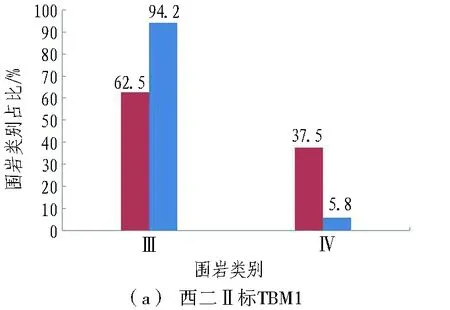

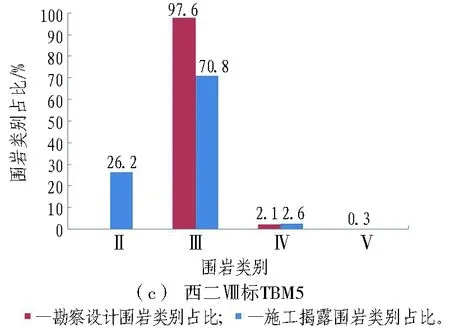

根据试掘进试验,西二Ⅱ标、Ⅵ标和Ⅷ标揭露的隧洞地层岩性主要为奥陶系中上统哈巴河组黑云母石英片岩、二云石英片岩,华力西期变质黑云母花岗岩夹闪长岩、黑云母斜长花岗岩。岩体构造以块状构造为主,实测得到Ⅱ、Ⅲ类围岩的岩石饱和单轴抗压强度主要为40~150 MPa。将各标段施工揭露的围岩类别与勘察设计给出的围岩类别进行对比,结果见图5。

图5 西二隧洞勘察设计与施工揭露围岩类别占比

Fig. 5 Comparison between surrounding rock conditions of XE Tunnel provided in design and those exposed in tunneling

2.2 喀双隧洞地质情况

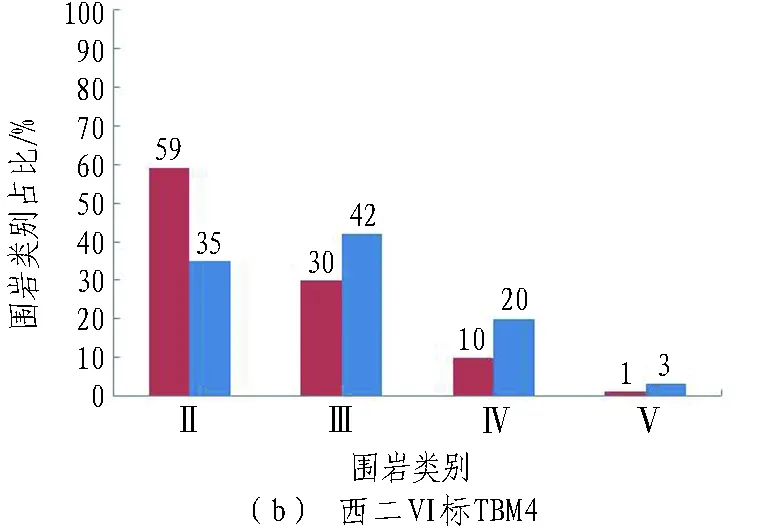

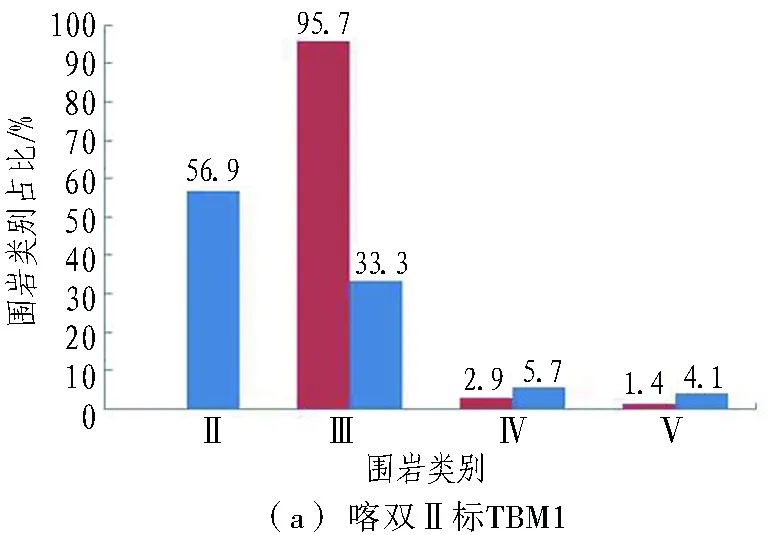

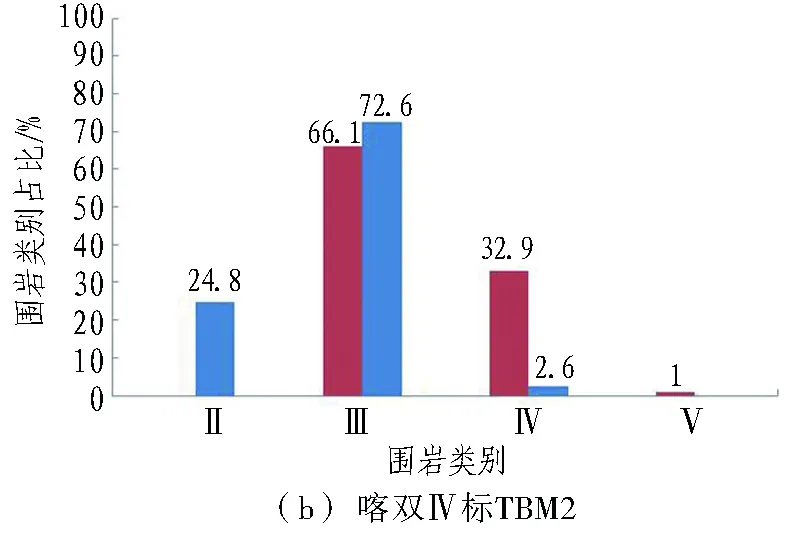

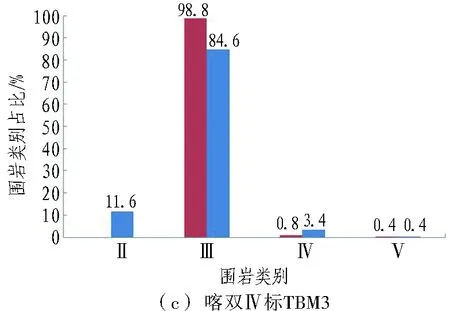

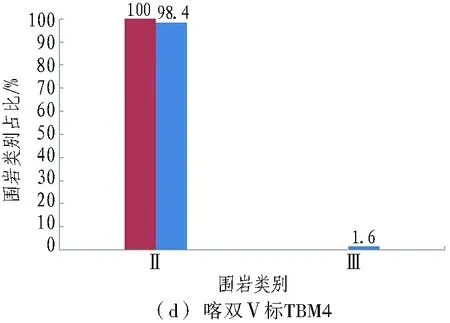

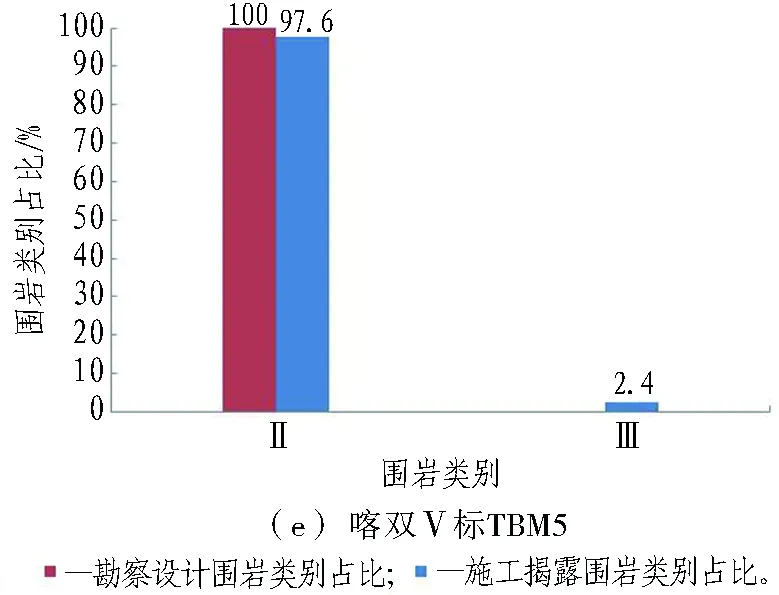

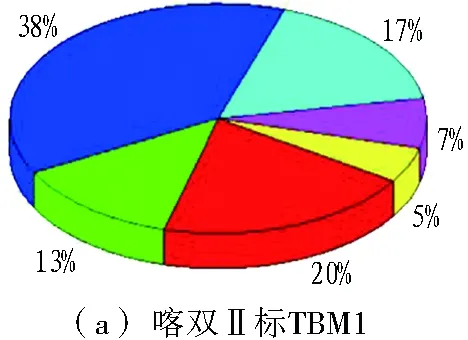

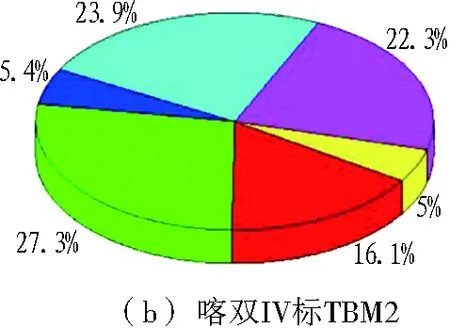

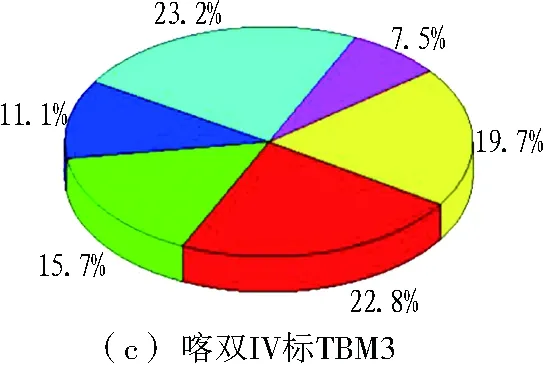

喀双Ⅱ标、Ⅳ标和Ⅴ标揭露的隧洞地层岩性主要为华力西期花岗岩、凝灰质砂岩、泥盆系凝灰岩,花岗岩石英含量为20%~30%,其他类岩石石英含量为5%~10%。实测得到Ⅱ、Ⅲ类围岩的岩石饱和单轴抗压强度主要为70~170 MPa,局部最高达197 MPa。将各标段施工揭露的围岩类别与勘察设计给出的围岩类别进行对比,结果见图6。

图6 喀双隧洞勘察设计与施工揭露围岩类别占比

Fig. 6 Comparison between surrounding rock conditions of KS Tunnel provided in design and those exposed in tunneling

2.3 双三隧洞地质情况

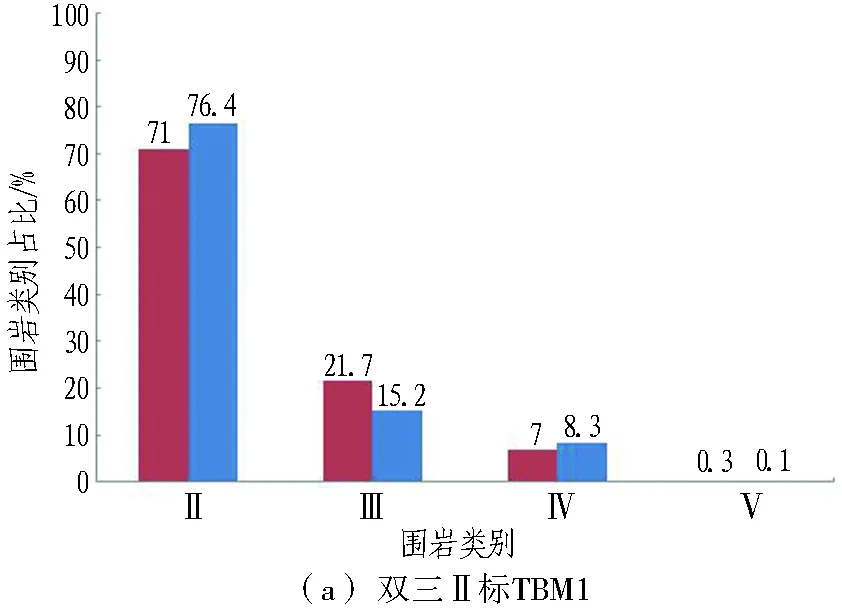

双三Ⅱ标、Ⅲ标揭露的隧洞地层岩性主要为粉砂岩、砂砾岩、硅质砾岩、安山岩、局部夹凝灰质砂岩、砂岩、沉凝灰岩、石英闪长斑岩和钙质砾岩等,石英含量一般为1%~15%。实测得到Ⅱ、Ⅲ类围岩的岩石饱和单轴抗压强度主要为50 ~ 120 MPa,最高达150 MPa。将各标段施工揭露的围岩类别与勘察设计给出的围岩类别进行对比,结果见图7。

图7 双三隧洞勘察设计与施工揭露围岩类别占比

Fig. 7 Comparison between surrounding rock conditions of SS Tunnel provided in design and those exposed in tunneling

由图5—7可知: 西二、喀双和双三隧洞施工揭露的围岩类别与勘察设计阶段给出的围岩类别比例基本相符,个别标段有一定出入,但相差不大。

2.4 主要工程难题

2.4.1 长距离掘进关键设备耐久性

本工程主洞18台TBM掘进距离均超过15 km,其中10台掘进长度超过20 km,最长的西二Ⅷ标TBM5达到26.24 km;中间没有检修支洞的有7台,最长的喀双Ⅷ标TBM9达到20.7 km。由于长距离的掘进,必须提高刀盘、主驱动、支撑与推进系统、护盾等关键设备和部件的可靠性与耐久性。

2.4.2 穿越断层破碎带

根据各隧洞揭露的围岩特征,均存在有不同程度的断层破碎带,严重影响TBM的顺利掘进。当掘进到破碎带时,容易出现围岩失稳、掉块,甚至有较大范围的坍塌,也容易引起刀盘被淹埋、旋转困难和卡机等问题。撑靴在通过时容易出现“打滑”现象,导致无法撑紧岩壁。断层破碎带围岩软硬不均,影响刀具使用寿命,同时刀盘旋转振动和整机摆动大,对掘进方向的控制、喷锚支护作业等带来很大困难。

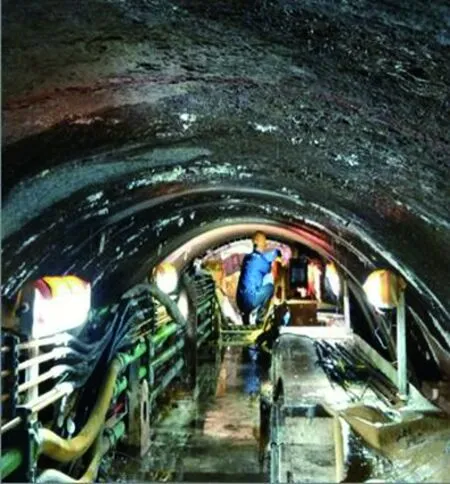

2.4.3 围岩突涌水

隧洞穿越富水地层及富水断层破碎带施工时,极易发生突涌水灾害,其施工难度大、风险高。当水压高、地下水静储量大时,地下水会瞬间突出,表现为突水现象;如果水压较小,或者静储量较小,则表现为涌水现象。试掘进施工穿越富水段时,出现大量基岩裂隙水涌出,导致出渣中含水量增大,影响皮带机的运行,降低掘进速度,同时污水淤泥堆积,影响行走轨道的铺设。

2.4.4 长距离掘进独头通风及运输

据统计,目前国内外 TBM 独头掘进通风距离一般为 10 km 左右,最大不超过 15 km[14]。本工程掘进区间普遍较长,大多数超过了20 km,而中间没有检修支洞和通风竖井的最长区间是喀双Ⅶ标TBM8(达19.67 km),这对施工通风、出渣、物料和人员运输、供排水系统以及设备的可靠性、高效性提出了非常高的要求。

2.4.5 反坡排水

很多标段的隧洞施工方向属于顺坡掘进,反坡排水。因隧洞距离长、埋深大、断面大,且隧洞涌水量较大,刀盘后部的液压系统、主轴承润滑及密封系统、辅助皮带输送机等均应注意防水。一旦油液含水量超标,将导致整个液压系统工作能力下降,加剧主轴承腐蚀磨损,严重影响施工进度,故施工期反坡隧洞排水系统设置显得尤为重要。

2.4.6 破岩与掘进效率

TBM各标段围岩均以Ⅱ、Ⅲ类为主,最高的岩石饱和单轴抗压强度达170~197 MPa,花岗岩的石英含量高达20%~35%。由于岩石强度高、石英含量大、掘进距离长,导致滚刀磨损严重,刀具消耗大,直接影响施工进度。因此,对TBM滚刀快速破岩、高效掘进提出了更高的要求与挑战。

3 集群TBM适应性分析

根据试掘进阶段面临的主要问题,集群TBM试掘进阶段适应性分析主要包括: 对主要围岩类别的适应性分析、对不良地质条件的适应性分析和掘进稳定性分析等3个方面。

3.1 对主要围岩类别的适应性

根据试掘进阶段揭露围岩地质情况统计,西二、喀双和双三隧洞的Ⅱ、Ⅲ类围岩占比都达到90%以上,因此,对Ⅱ、Ⅲ类围岩的适应性是评价TBM适应性的重要方面。

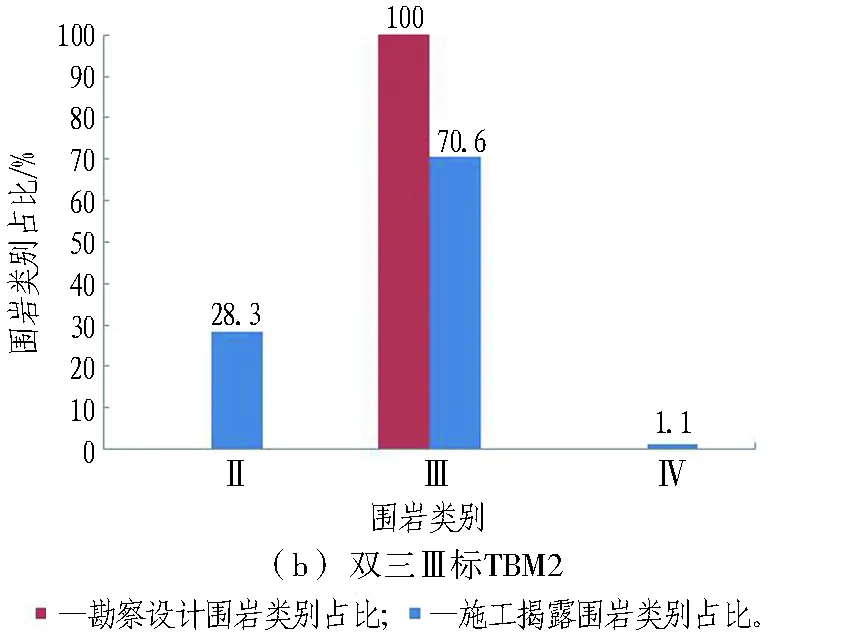

3.1.1 掘进参数

见表2。

表2 西二、喀双和双三隧洞Ⅱ、Ⅲ类围岩TBM掘进参数

由表2可知: 1)在Ⅱ类围岩中TBM的平均推力基本都达到设计值,转矩达到最大值,刀盘转速较高;2)在Ⅲ类围岩中,推力和转矩均有余量,刀盘转速较低,但掘进速度较高。

3.1.2 掘进月进尺

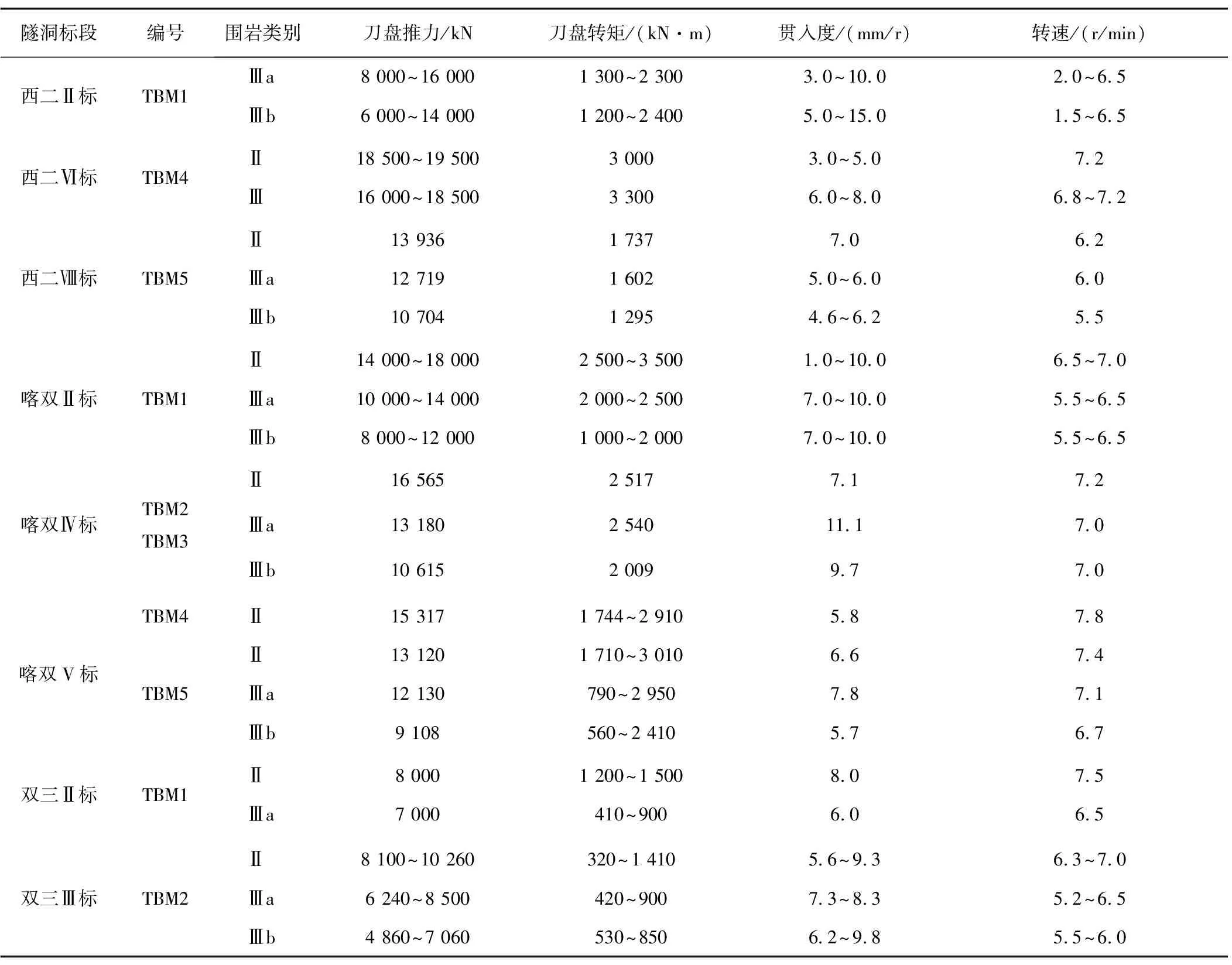

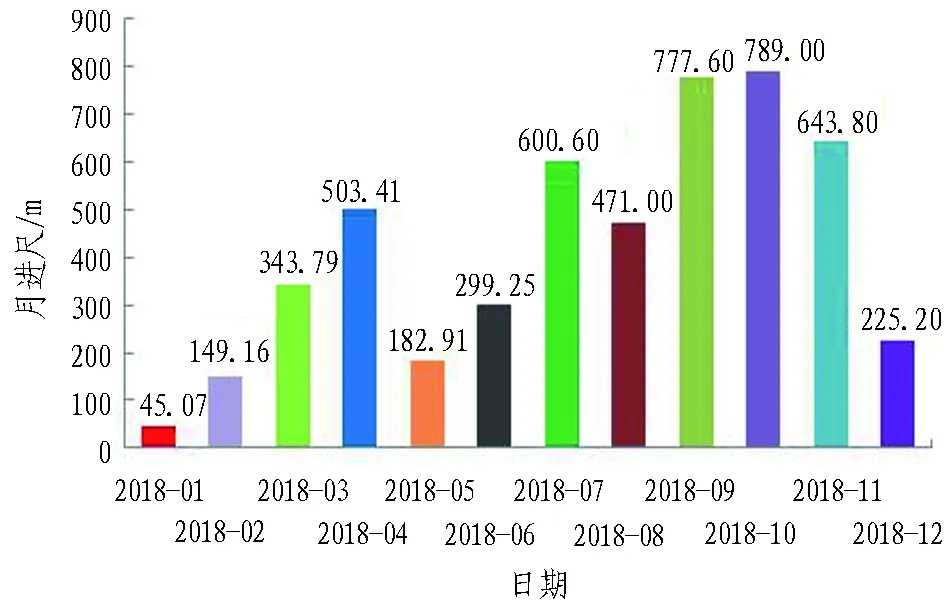

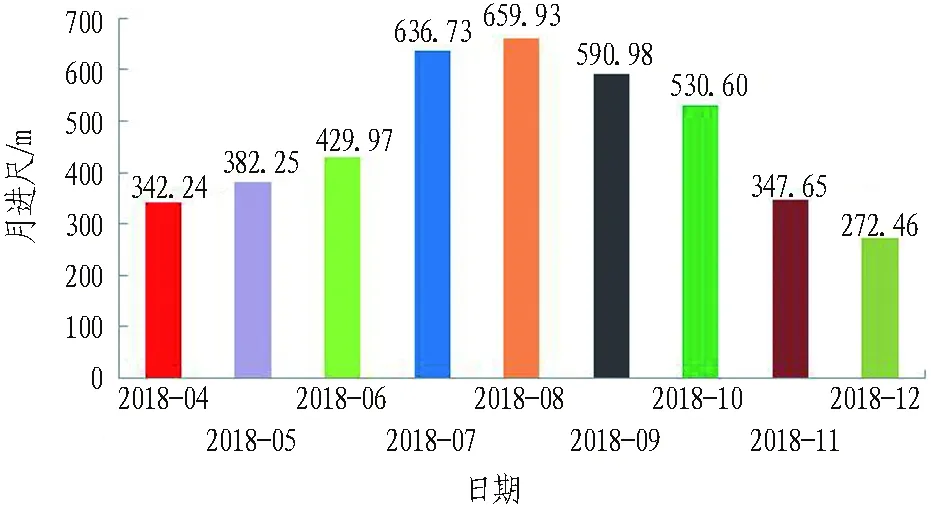

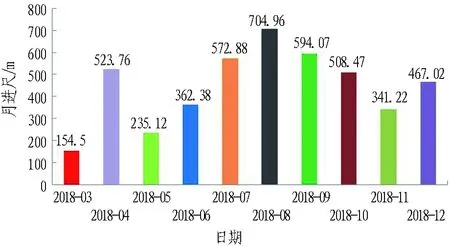

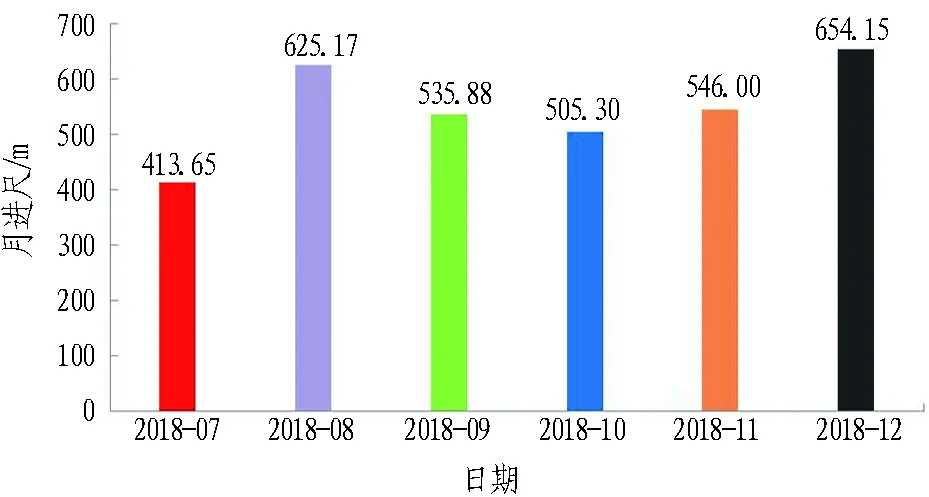

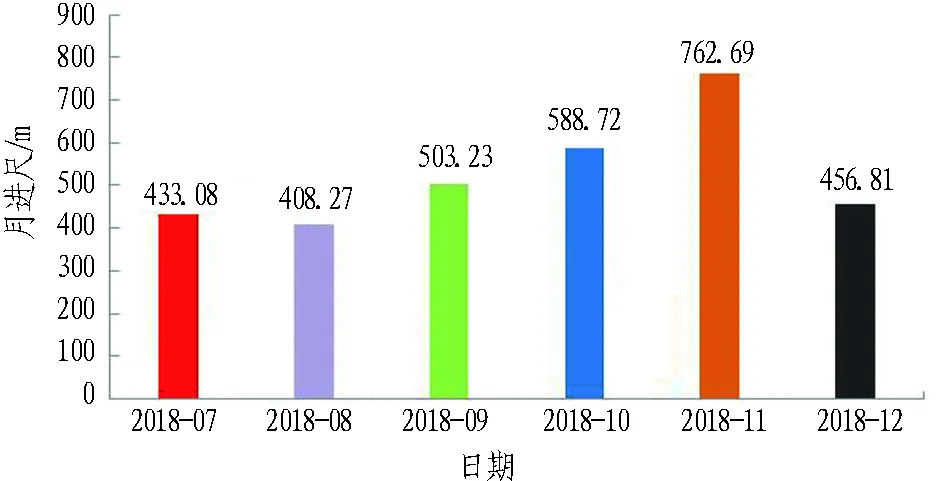

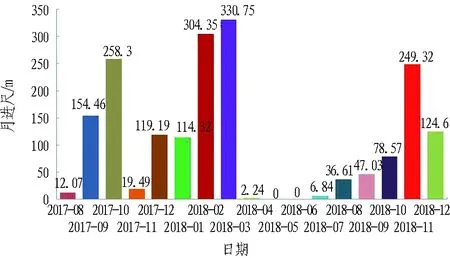

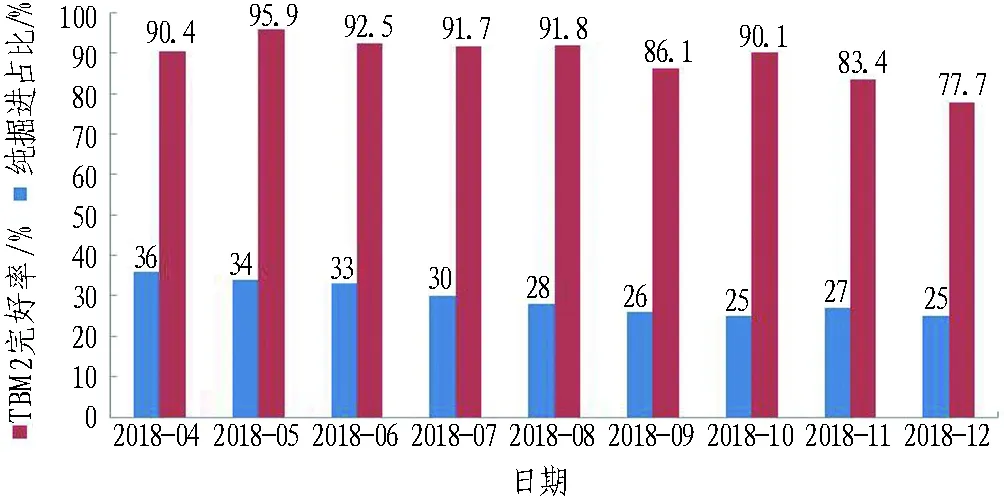

西二、喀双和双三隧洞试掘进阶段,各台TBM掘进的月进尺见图8—10。

由图8—10可知: 1)西二隧洞最高首月进尺为310 m,最高月进尺为789 m; 2)喀双隧洞最高首月进尺为433.08 m,最高月进尺为762.69 m; 3)双三隧洞最高首月进尺为987 m,最高月进尺为1 280 m。通过分析月进尺数据可知,敞开式TBM可以在Ⅱ、Ⅲ类围岩中实现快速掘进,表明其适应性非常高。

(a) 西二Ⅱ标TBM1

(b) 西二Ⅵ标TBM4

(c) 西二Ⅷ标TBM5

(b) 喀双Ⅳ标TBM2

(c) 喀双Ⅳ标TBM3

(d) 喀双Ⅴ标TBM4

(e) 喀双Ⅴ标TBM5

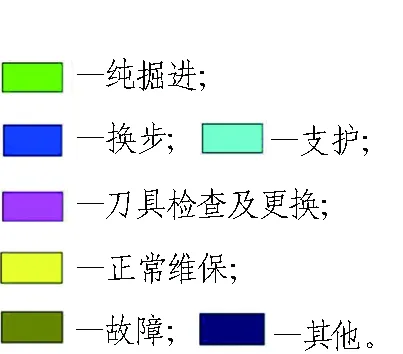

(a) 双三Ⅱ标TBM1

(b) 双三Ⅲ标TBM2

3.2 对不良地质条件的适应性

3.2.1 对断层破碎带的适应性

3.2.1.1 穿越节理裂隙带及小规模断层

试掘进期间各标段均多次穿越节理裂隙带及小规模断层,采用一些辅助措施后都可顺利通过,表现出TBM具有较好的适应性。现以喀双段Ⅴ标TBM4为例进行分析。

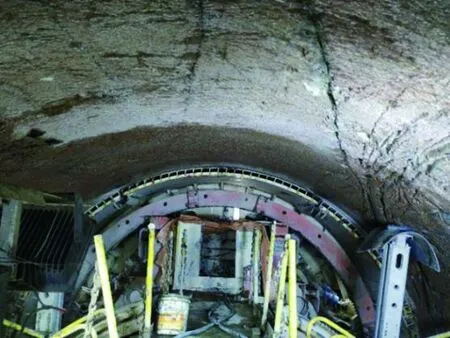

喀双Ⅴ标试掘进阶段围岩总体上强度高、完整性好,仅局部有裂隙发育,并存在剥落、掉块情况。在KS118+718 ~ +767段,共出现破碎围岩段49 m,围岩主要表现为节理裂隙发育,层间结合差,岩体本身呈块状和碎石状结构,致使围岩沿节理或层面松动、错落,甚至出现较大范围的失稳、坍塌、塌落。喀双Ⅴ标破碎围岩段情况见图11。

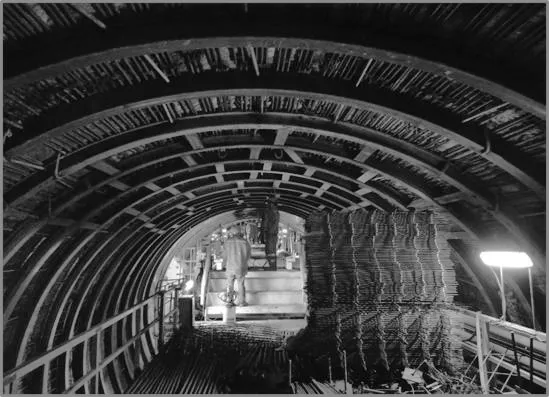

在掘进过程中,渣量随着掘进速度的增加而明显增多,且大块状渣也随之增多。处理方法是将支护由随机锚喷改为锚网喷、钢拱架联合支护方式,并在破碎围岩露出护盾后立即停机,开始处理危石,待危石处理完毕后,架立全环型钢拱架(H150),之后在顶部护盾和钢拱架之间插入钢筋排,再继续架立下一榀钢拱架(见图12),使TBM顺利通过破碎围岩地段。

图11 喀双V标破碎围岩段情况

(a)

(b)

Fig. 12 Support consisting of shaped steel arch and steel bar panel adopted in Section Ⅴ of KS tunnel

3.2.1.2 穿越较大规模断层

TBM穿越规模较大的断层时,出现了多次围岩失稳、塌方事件,甚至形成较大的塌腔体。

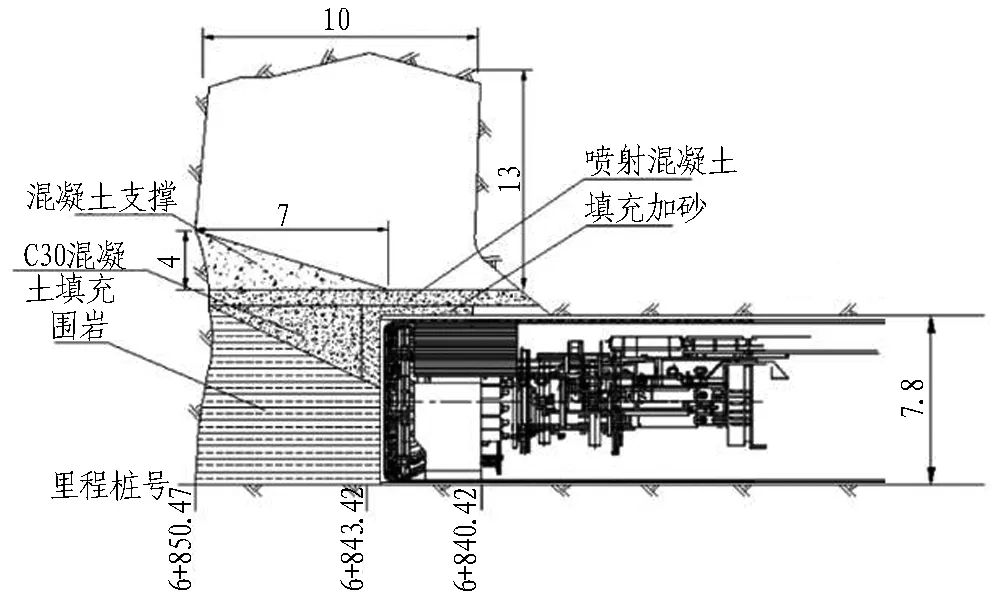

1)西二Ⅱ标

当TBM1掘进到XE6+840 ~ +850时,发生了较大塌方,塌方量达1 248.2 m3(见图13)。塌方原因:主要是穿越破碎带时,由于刀盘切削作用和振动影响,致使围岩沿节理和裂隙面松动、错落,最终导致大面积失稳和坍塌。对于塌腔段处理的方法有: 采用喷混凝土加固、加密拱架支护(见图14);待具备掘进条件后,采用较低转速、小推力、大贯入度缓慢掘进通过。

图13 西二Ⅱ标TBM1塌腔示意图(单位: m)

Fig. 13 Schematic diagram of collapse cavity during TBM boring in Section Ⅱ of XE Tunnel (unit: m)

(a) 应急喷混凝土

(b) 加密拱架间距

Fig. 14 Photos of treatment measures for collapse cavities during TBM1 boring in Section Ⅱ of XETunnel

2)西二Ⅵ标

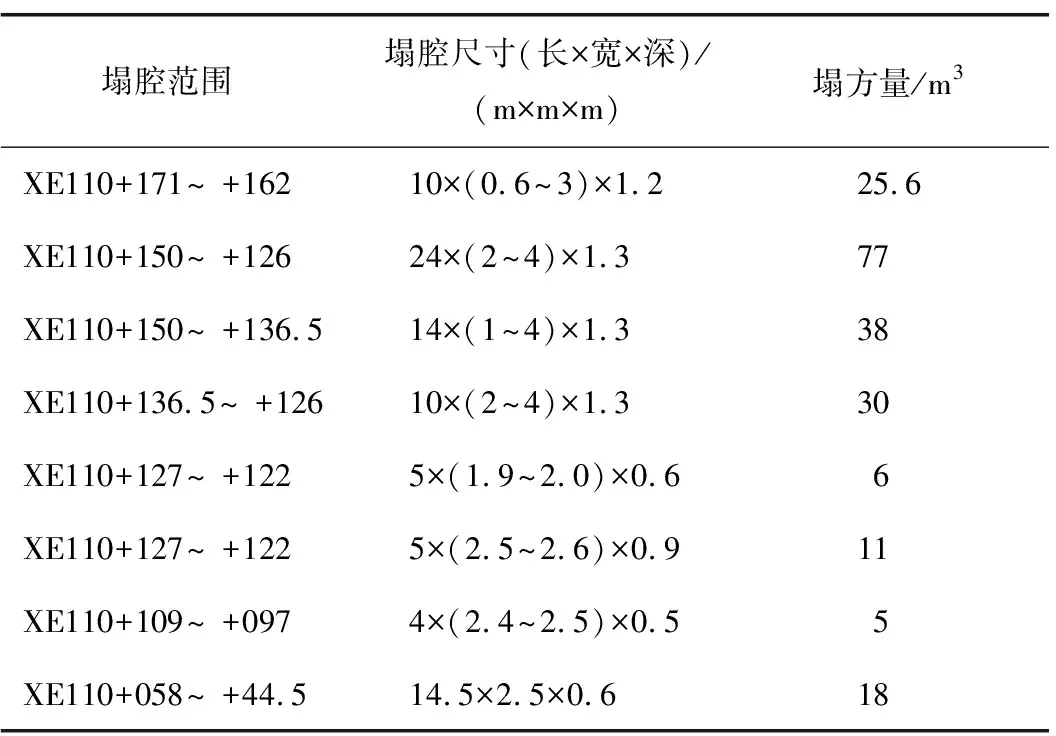

TBM4在穿越破碎带段(XE110+171 ~ +44.5)时,发生多次塌方掉块,各塌腔掉块部位规模见表3。

表3 西二Ⅵ标TBM4段塌腔统计

为保证TBM安全施工,对塌腔体采取以下处理方案: ①利用应急喷射混凝土系统封闭破碎岩面,防止已揭露的围岩进一步松动和掉块; ②对塌腔体部位,采用副拱加强支护,即在原设计的HW150型钢拱架顶部增设HW125型钢支撑至岩面,同时增设副拱的纵向连接筋(见图15); ③型钢拱架之间增设HW125型钢纵向连接(见图16),环向间距为0.8~1.0 m; ④钢筋排上方采用3 mm厚的钢板封闭,在喷混凝土封闭钢拱架之前,利用泵送C30细石混凝土对塌腔部位进行分层回填,随后进行回填灌浆; ⑤根据现场围岩情况,增加φ25 mm的随机锚杆,长3.5~6 m。

图15 HW150型钢拱架顶部增设HW125型钢副拱

Fig. 15 Adding HW125 steel support on top of HW150 steel arches

图16 HW150型钢拱架之间增设HW125型钢连接

Fig. 16 Adding HW125 steel to connect HW150 steel arches

3)喀双Ⅱ标

TBM1在试掘进阶段分别遭遇2次隧洞塌方致使刀盘楔嵌卡机的事件,2次塌方隧洞均无地下水涌出,故首先使刀盘脱困后再进行下一步处理,处理时间共139 d。

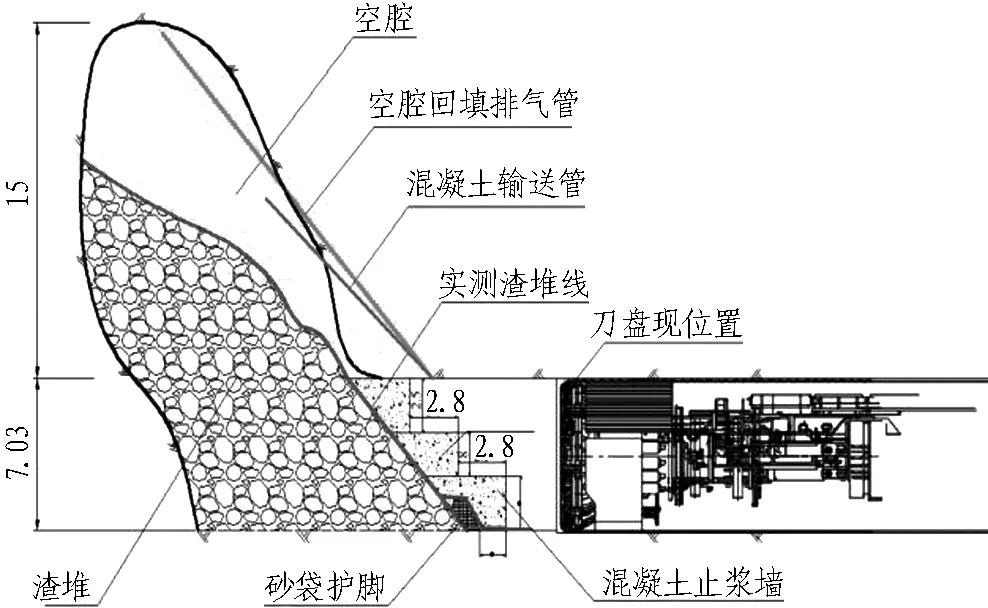

第1次塌方卡机,人工清渣已经完全无法脱困,因此采取整机后退的方式脱困。TBM整机后退16.5 m后塌方体才稳定,再进行超前钻孔。预测塌方体高度为15 m以上,采取超前水泥灌浆固结的方式处理。

灌浆前需设置混凝土止浆墙,止浆墙施工需要的人员、材料和设备均需从刀盘的刀孔进入,刀孔尺寸为40 cm×60 cm,通道空间受限严重,施工极为缓慢,但仍可进行作业。为消除后期施工的安全隐患,需将已知形成的塌腔进行回填处理(见图17),防止其再次塌落造成二次灾害。

图17 喀双Ⅱ标TBM1塌腔回填处理(单位: m)

Fig. 17 Backfilling of collapse cavity caused in TBM1 boring in Section Ⅱ of KS Tunnel (unit: m)

塌腔混凝土回填要由止浆墙上部向塌腔内进行钻孔,形成输送通道。在对塌腔钻孔时发现,塌腔内已填满塌落的石渣,塌腔范围为洞身顶部26~30 m,原计划采用自流平混凝土回填,后改为高浓度水泥浆灌注,固结塌腔内松散石渣。

第2次塌方卡机,同样采取整机后退的方式脱困,仅后退1.5 m后TBM刀盘脱困。进一步探明前方地质,预测拱顶塌腔高度为4~ 6 m,并且没有继续塌落的迹象,故采取“慢掘进、强支护、勤监测”的方式通过。

3.2.2 对撑靴无法撑紧洞壁的处理

西二隧洞Ⅱ标、Ⅵ标和Ⅷ标,喀双隧洞Ⅱ标、Ⅳ标和Ⅴ标都出现过因撑靴无法撑紧而引起 “打滑”的现象。

3.2.2.1 西二Ⅵ标

TBM4在试掘进期间,因软岩地质段岩石单轴抗压强度低,造成撑靴“打滑”现象,无法支撑TBM推力。采取的措施是低速掘进,减少出渣量,保证掌子面的稳定,避免大范围失稳。当洞壁侧墙围岩强度低于30 MPa时,在撑靴支撑部位布置枕木堆(见图18),增大撑靴支撑面积,同时减少推力和刀盘转速,防止设备下沉。当洞壁侧墙围岩强度低于25 MPa时,枕木不能满足撑靴支撑需要,岩体变形较严重,甚至出现垮塌,需要对撑靴部位软岩进行人工清理后浇筑混凝土墙,以增加岩体强度,确保撑靴部位岩壁满足支撑要求(见图19)。

图18 西二Ⅵ标TBM4软岩段撑靴部位垫枕木

Fig. 18 Sleepers under grippers of TBM4 to cope with soft rock mass in Section Ⅵ of XE Tunnel

图19 西二Ⅵ标TBM4软岩段撑靴部位浇筑混凝土墙

Fig. 19 Concrete wall cast under grippers of TBM4 to cope with soft rock mass in Section Ⅵ of XE Tunnel

3.2.2.2 西二Ⅷ标

TBM5在试掘进期间出现过多次撑靴位置塌方导致围岩松散,现场处理方法是将周围的松散岩体凿除,继而浇筑混凝土(见图20)。因混凝土强度增长需要龄期,严重影响掘进速度,故在混凝土中加入早强剂,确保尽快提高混凝土的强度,使TBM能够尽快通过塌方段。

(a)

(b)

Fig. 20 Measures taken under grippers of TBM5 to cope with soft rock mass in Section Ⅷ of XE tunnel

3.2.2.3 喀双V标

TBM5在掘进过程中,遇到破碎岩体而产生塌方,形成小型塌坑,在边墙出现较为严重的坍塌、掉块现象。撑靴无法撑紧岩壁,在通过时出现“打滑”现象,TBM无法正常向前推进。在撑靴及其前方位置,采用钢板和木板相结合的方式立模,并采用C30混凝土回填灌浆(见图21)。回填后及时对混凝土进行充分振捣,使混凝土充填均匀密实,并与围岩形成一个整体,在混凝土达到一定强度后可为撑靴提供稳定受力面。同时,随着掘进向前推进,继续施作钢拱架、钢筋排及锚杆等进行围岩支护。

(a)

(b)

Fig. 21 Measures taken under the grippers of TBM5 to cope with soft rock mass in Section Ⅴ of KS Tunnel

在围岩完整性较差时,撑靴在撑紧岩面后,会对围岩产生二次扰动,发生进一步塌落、掉块等情况。为此,在边墙部位增设钢筋排,撑靴在通过时,直接撑在钢筋排上,这样能较好地降低对围岩的二次扰动,也降低了施工安全风险。在撑靴通过后,清除围岩表面浮石即可。

3.2.3 对隧道突涌水的处理

3.2.3.1 西二Ⅱ标

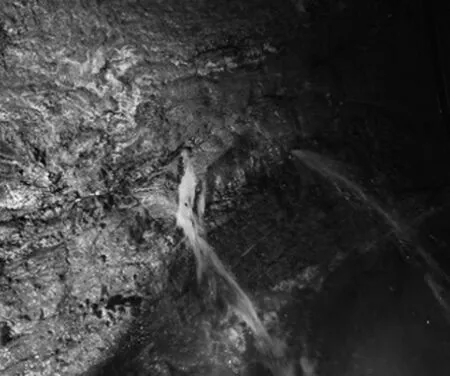

TBM1试掘进施工穿越富水段时,出现大量基岩裂隙水涌出(见图22),总出水量为339.3 m3/h,隧洞内也出现渗漏水现象。渣土中含水量较大,掘进速度低。主梁下方堆积大量淤泥,对铺设行走轨道影响较大,需人工清理。在架立拱架时,为了使拱架贴紧岩面,也必须对隧底的淤泥清理干净,增加了拱架安装时间。对洞壁出露的出水点,及时进行灌浆封堵,减少洞内水量。电气及液压等设备需进行防水、防潮保护,确保正常运转。同时,在后配套尾部及主支洞交叉口处增大排水能力,隧洞沿线增设应急排水管路。

(a)

(b)

Fig. 22 Water inrush during boring of TBM1 in Section Ⅱ of XE tunnel

3.2.3.2 喀双Ⅱ标

TBM1掘进至KS3+887时,洞壁左侧发育1条裂隙,长度约为4 m,沿裂隙薄弱处呈喷射状涌水,水压力约为0.9 MPa,涌水量约为320 m3/h。涌水导致TBM施工轨道无法铺设,刀盘旋转带出的水量巨大,施工困难,处理用时61 d。这次涌水的处理经历了以下4个阶段。

第1阶段: 涌水点附近钻泄压孔,涌水点简单处置后,采用聚氨酯材料灌注,但发现效果不明显,且对水污染严重。

第2阶段: 对涌水点采用1.2 m×1.2 m×0.1 m钢板+土工布封堵,钢板中间设置引流球阀,分别采用油溶性和水溶性聚氨酯材料灌注,但发现效果不明显,且对水污染严重,最后放弃化学灌浆方法。

第3阶段: 对涌水点浇筑C35混凝土(长1.9 m×高2.3 m×厚0.3 m)进行表面封堵,采用纯水泥浆灌注,但是混凝土封堵未达到预期效果。

第4阶段: 对渗漏通道进行超前钻孔,采用水泥+水玻璃灌浆堵漏。第1次灌浆约1 h(因水玻璃用完),涌水量减少50%以上,效果明显,涌水点及周边浆液流失较少;第2次灌浆用时1 h 10 min,封堵完成后,改用纯水泥浆对深层围岩进行加固灌浆,结果堵水效果明显。喀双Ⅱ标TBM1涌水点处理如图23所示。

(a)

(b)

图23喀双Ⅱ标TBM1涌水点处理

Fig. 23 Measures taken to cope with water inrush during boring of TBM1 in Section Ⅱ of KS tunnel

3.2.3.3 双三Ⅲ标

当TBM2掘进到SS52+161~ +585时,发生少量涌水,总排水量为10~20 m3/h。掘进到SS52+160.8时,刀盘内出现大量涌水(见图24),瞬时流量约为400 m3/h,停止掘进,24 h后涌水量减至350~380 m3/h,TBM停机,启动应急排水系统并进行堵水处理。经分析,刀盘前方涌水主要来自4条裂隙,沿裂隙呈股状涌水,涌水量大、水压较高、水流速度快。

(a)

(b)

Fig. 24 Water inflow during boring of TBM2 in Section Ⅲ of SS Tunnel

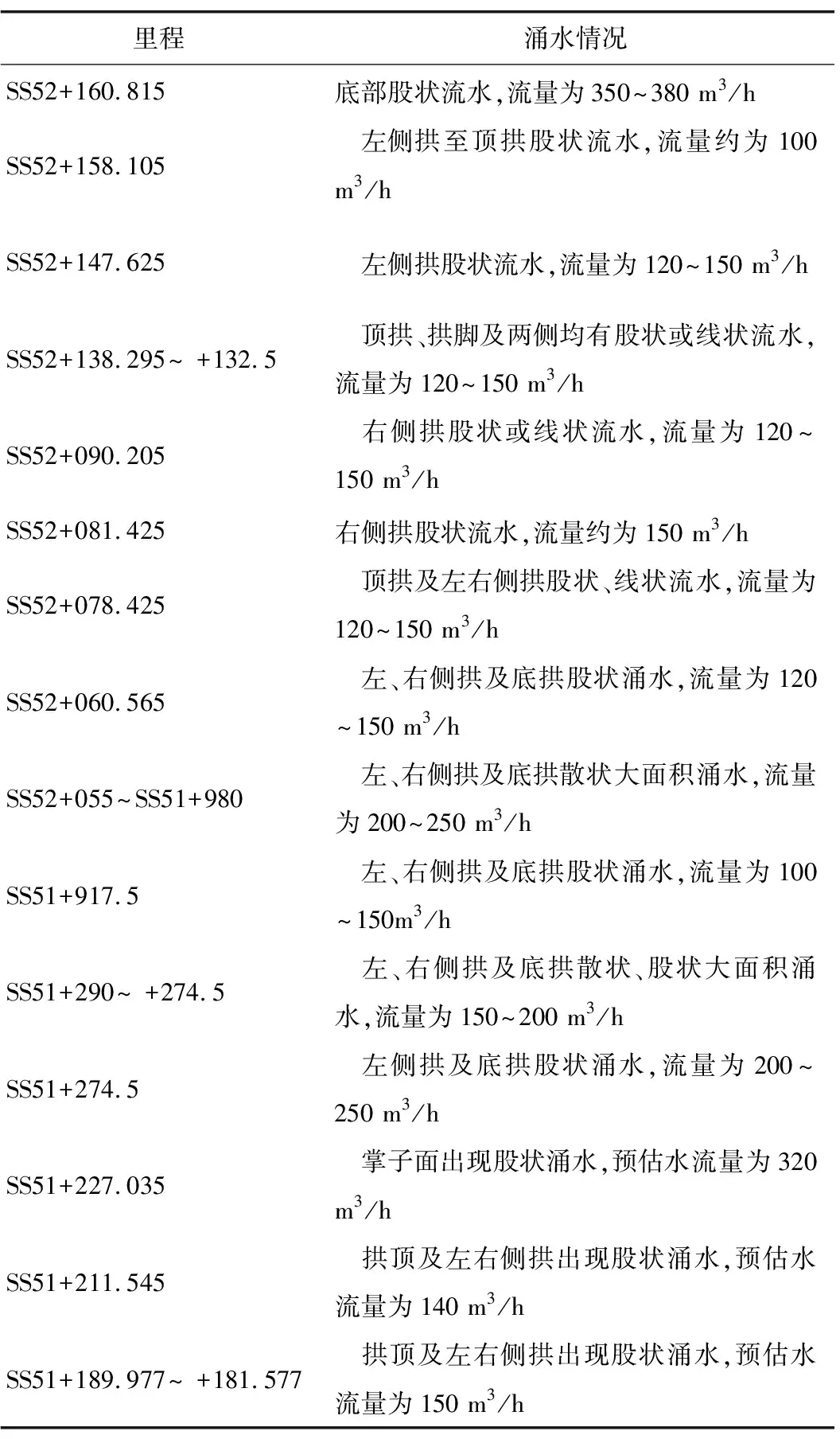

当掘进至SS52+160.815~ +033.687时,出现大范围涌水,计15次(见表4),期间停机堵水243 d。

表4 双三Ⅲ标TBM2掘进涌水情况

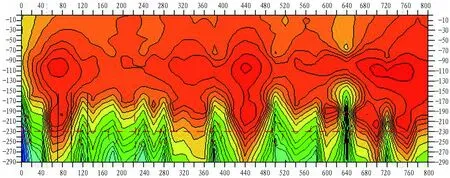

刀盘前方发生涌水现象后,为保证设备及人员安全,指导下一步掘进施工,隧洞内先后采用EH4(大地电磁法)、CFC(复频电导率法)、TST(地震波法)等进行了超前地质探测(见图25)。结果显示隧洞掌子面处于富水地段,且在SS52+160.815前方2 km范围内围岩含水量均较大。

针对TBM2掘进阶段(SS52+161~ +033)隧洞渗水、涌水处分别采用以下方法进行堵水试验: 水泥单液浆灌浆堵水、水泥+水玻璃双液浆灌浆堵水及高分子聚合物化学灌浆堵水。下文重点介绍后2种处理方法。

蓝绿色代表含水区。

图25 EH4地质超前探测结果(单位: m)

Fig. 25 Geological prediction results by EH4 method (unit: m)

1)水泥+水玻璃双液浆灌浆堵水

针对富水大裂隙带,纯水泥浆堵水效果不明显,故改用水泥+水玻璃双液浆。灌浆时,对原灌浆孔重新钻孔,安装灌浆塞。孔内水量大、流速快,为了加速水泥与水玻璃反应,本次灌浆采用了0.5∶1水泥浆与水玻璃按照1∶1的比例进行灌浆堵水,灌浆压力为1.0 MPa。双液浆对小裂隙堵水效果明显,2条较小裂隙封堵完成后无渗水现象。SS52+160.815处双液浆灌浆试验堵水前后对比见图26。

(a) 堵水前

(b) 堵水后

Fig. 26 Water-stopping effect of double grout grouting made at SS52+160.815

2)高分子聚合物灌浆堵水

对于涌水量较大的裂隙,利用高分子聚合物灌注效果明显。灌浆孔直径为φ60 mm,灌浆时不用专用的止浆塞,利用φ80 mm消防水管制作1.5 m长双导管膜袋,并安装至泄水孔后,向膜袋内注入双组分材料,迅速膨胀后形成止浆塞,从而快速封堵涌水通道出口,稳固后向长管内灌浆,随着材料向渗水通道延伸,在裂隙内发生反应后体积迅速膨胀固化,达到封堵涌水通道的效果[15]。SS52+081处高分子聚合物灌浆堵水前后对比见图27。

(a) 堵水前

(b) 堵水后

高分子聚合物封堵底部裂隙涌水时,在距离底部裂隙2 m处进行钻孔,孔深为4.5 m,孔间距为1 m,保证钻孔与涌水通道连通,对裂隙用缠绕麻丝的木楔封堵,完成裂隙封堵后,在泄压孔安装1.5 m长双导管膜袋,安装灌浆管路进行灌浆。灌浆时,先灌注膜袋,浆液在膜袋内反应形成阻塞后,再通过另外一条灌浆管对裂隙水进行封堵,双组分材料在裂隙内快速反应、发泡,形成柱塞,减少水流,直至裂隙不漏水。

高分子聚合物灌浆堵水效果良好,但费用高。目前根据超前地质预报,对富水地段主要采用水泥+水玻璃双液浆进行超前周边注浆,深度为17~20 m,周边布置12个孔,外插角为15°;特殊地段才进行高分子聚合物灌浆封堵。

3.3 关于长距离通风及皮带运输出渣问题

3.3.1 长距离通风

各标段TBM掘进的独头掘进距离都比较长,中间没有检修通道和通风竖井,且超过15 km连续掘进的区间有西二Ⅱ标TBM1(15.337 km)、西二Ⅲ标TBM2(15.15 km)、喀双Ⅵ标TBM6(17.7 km)、喀双Ⅶ标TBM7(17.9 km)和喀双Ⅶ标TBM8(19.7 km)。由于独头通风的距离长,掘进产生的粉尘及设备产生的油烟等有害气体不容易排出,故需要采用超长距离的隧道通风技术。

通过加设中转风室接力通风延长总的通风距离。当隧洞掘进一定距离,正常第1级风机不能有效保障隧洞掘进工作面所需风量时,在隧洞一侧加设1个洞室作为中转风室,再在中转风室外部砌筑1道密闭墙。中转风室密闭墙一侧(入风侧)安装硬质弯头风筒通往中转风室内,将外部风筒压入的新鲜风引入中转风室;在密闭墙另一侧(出风侧)安装1个或多个硬质弯头风筒及其配套的风机,可实现由此向多个分支隧洞同时通风。第1级风机将新鲜风压入中转风室,第2级、第3级等接力风机可依次将前一级风机送来的新鲜风压入中转风室,实现长距离隧洞安全通风,保障施工速度。

3.3.2 长距离连续皮带运输出渣

本工程TBM施工段落较长,断面大,平均进尺为3.15 m/h,掘进速度快,出渣量大。连续皮带机出渣具有效率高、成本低、故障率低等优点,无需外部卸渣,施工管理简单、人工成本低、维护成本低、耗电低、隧洞污染小,故采用皮带机运输出渣方式(见图28)。

图28 连续皮带运输

以全线TBM掘进长度(26 km)最长的西二段VⅢ标为例,根据工程项目的实际情况,采用1套主洞连续皮带机和1套支洞固定皮带机完成出渣任务,连续皮带机的皮带仓布置在TBM组装扩大洞室,皮带机位于隧洞右侧,不影响掘进和其他作业。当TBM5掘进至P10支洞控制区后,转场时将整个皮带机出渣系统全部转移至该支洞施工段,在支洞内安装1套固定皮带机,并在主支洞交叉口处设置转渣器,继续完成主洞后续段的出渣任务。支洞布置见图1。当继续掘进到P6支洞时将整个皮带机出渣系统全部转移至该支洞施工段,并将P10支洞段的固定皮带机安装至P6支洞,继续完成下一掘进阶段的出渣任务。

3.4 TBM掘进稳定性分析

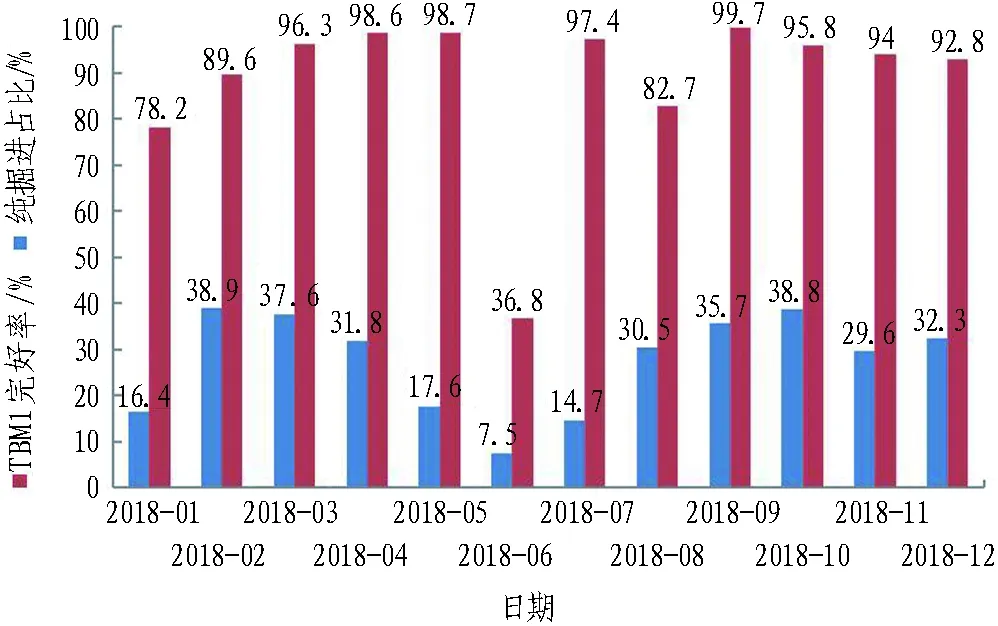

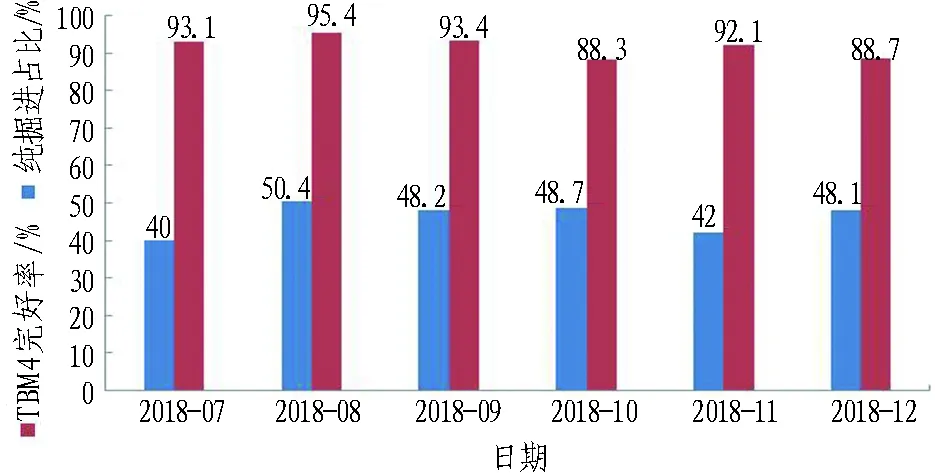

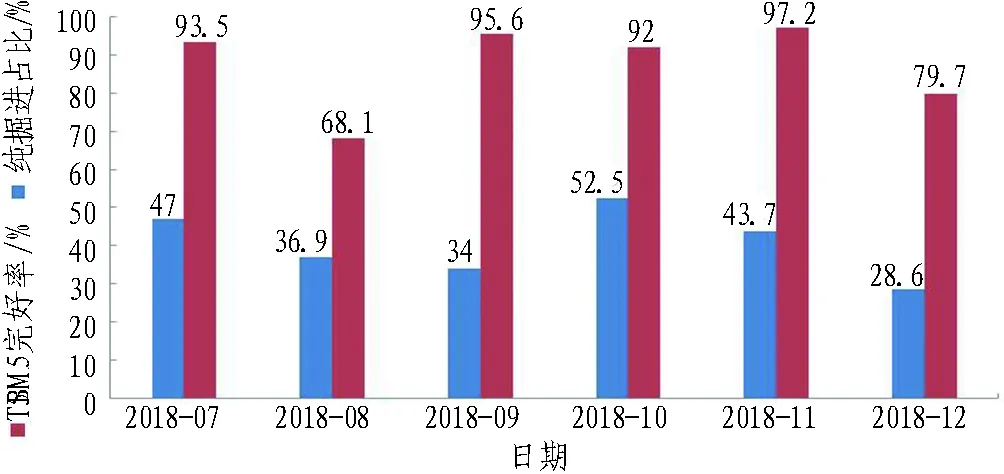

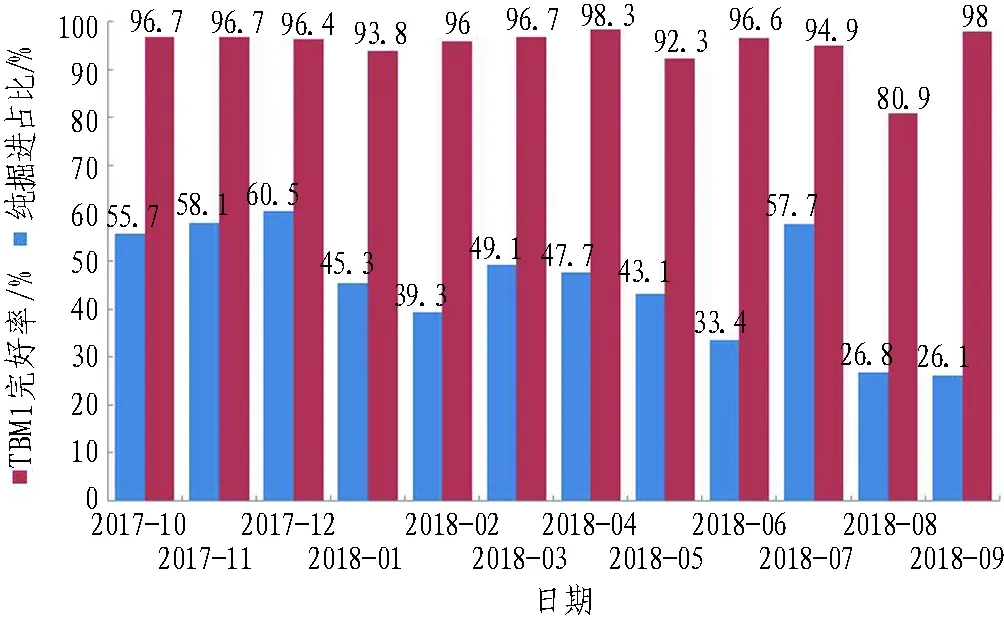

3.4.1 TBM完好率及纯掘进时间占比

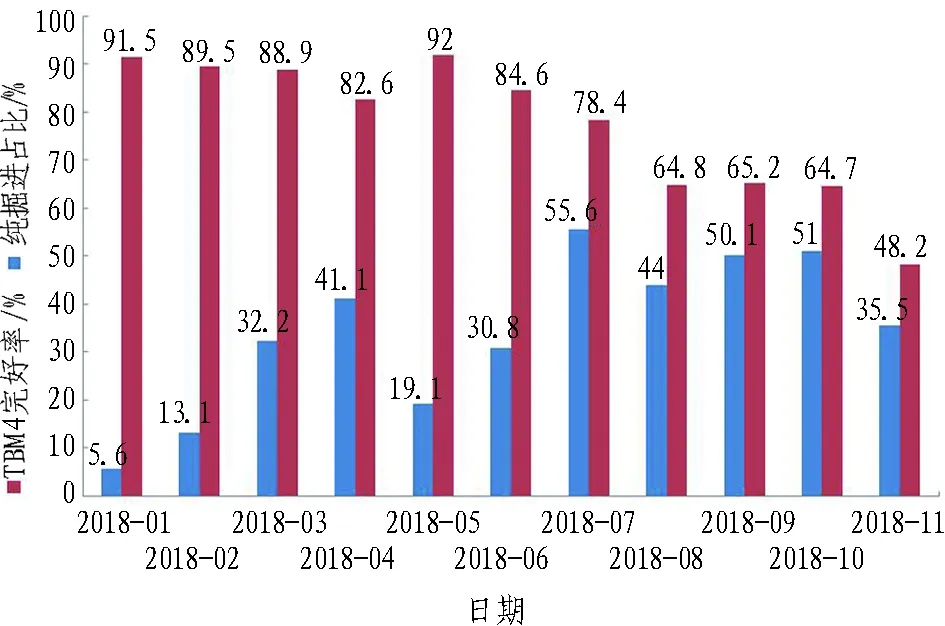

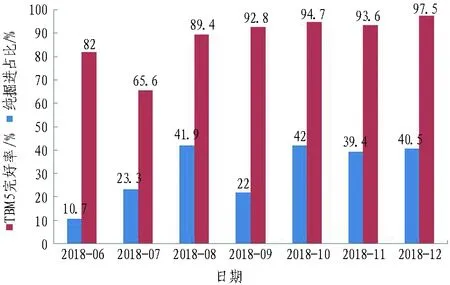

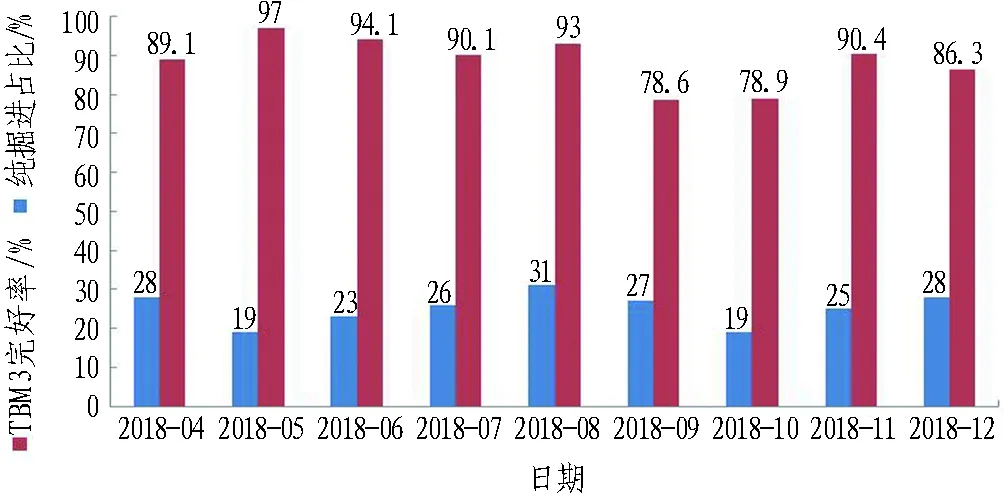

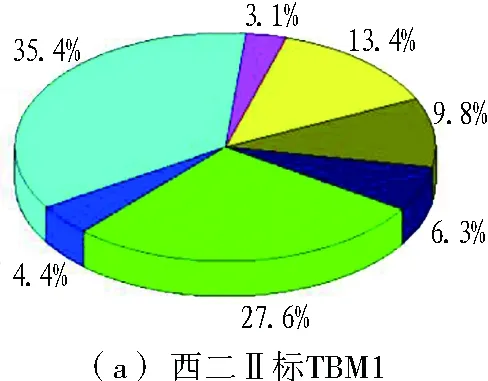

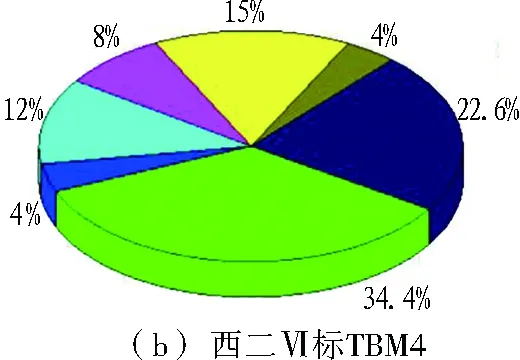

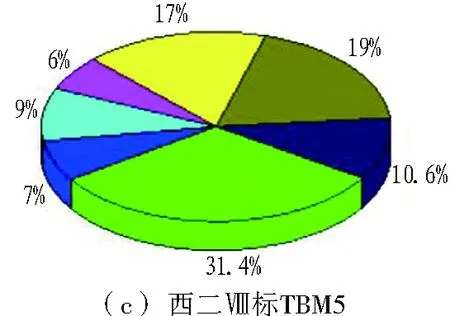

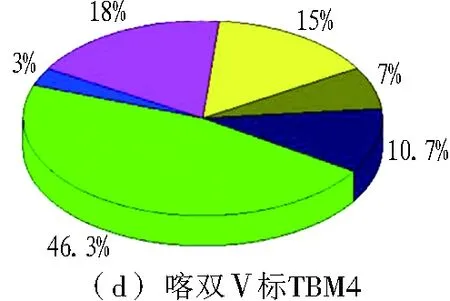

TBM完好率和纯掘进时间占比是评价其对地质条件适应性的重要指标。根据西二、喀双和双三隧洞试掘进阶段各标段掘进数据的统计,得到设备完好率和纯掘进时间占比见图29—31。

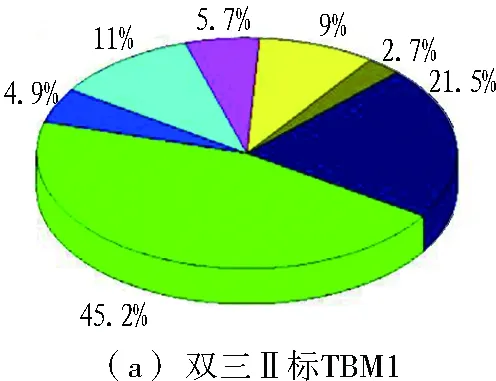

由图29—31可知: 1)试掘进阶段各标段TBM平均完好率为89.9%,平均纯掘进时间占比为29.6%; 2)西二、喀双和双三隧洞TBM平均完好率分别为84.5%、90.6%和94.6%,3段隧洞平均纯掘进时间占比分别为31.1%、30.8%和26.8%,其中喀双V标TBM4、双三Ⅱ标TBM1的纯掘进时间占比高达46.3%和45.2%。总的看来,试掘进阶段整机设备完好率较高,但掘进工时率还有待于进一步提高。

(a) 西二Ⅱ标TBM1

(b) 西二Ⅵ标TBM4

(c) 西二Ⅷ标TBM5

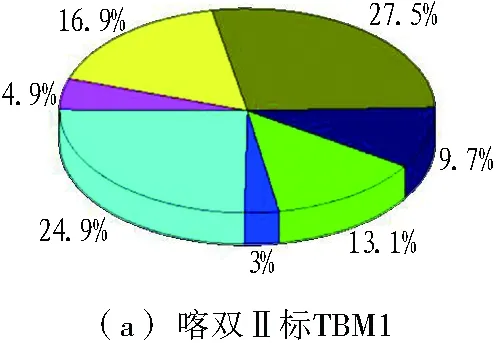

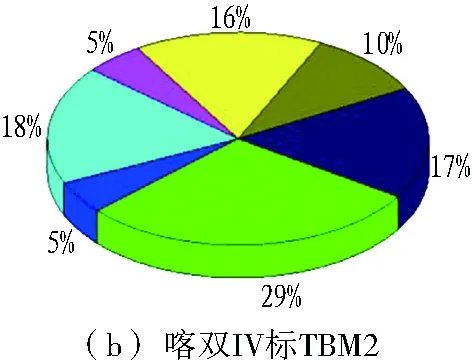

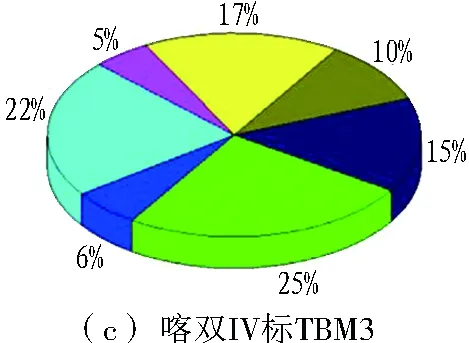

(a) 喀双Ⅱ标TBM1

(b) 喀双Ⅳ标TBM2

(c) 喀双Ⅳ标TBM3

(d) 喀双Ⅴ标TBM4

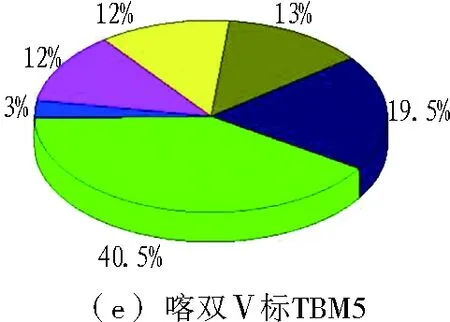

(e) 喀双V标TBM5

(a) 双三Ⅱ标TBM1

(b) 双三Ⅲ标TBM2

3.4.2 TBM系统故障分析

3.4.2.1 主轴承密封圈漏油

西二段Ⅱ标、Ⅵ标与喀双Ⅴ标共4台TBM均出现主轴承密封圈漏油问题,检查泄漏腔后发现内有泥砂,初步判断主驱动唇形密封已损坏;拆卸检查内密封,压紧环内部有大量泥砂及碎石,第1道和第2道密封及泄露腔均有泥砂,隔环锈蚀严重。通过分析TBM掘进数据、油品检测结果及水文地质情况,初步认为唇形密封损坏原因如下: 1)密封回弹量不足导致密封失效; 2)内外密封迷宫设计过于简单,迷宫内油脂不能形成压力,起不到封闭的作用; 3)主驱动内密封法兰面与耐磨环面不同心,旋转偏差过大,导致迷宫内注满油脂后又被挤出,反复运动使泥砂吸入; 4)因主驱动内密封损坏,齿轮油内进砂,以及主驱动只安装1个排气阀,不能彻底将主驱动内压力释放,加快了磨损,导致外密封漏油。

3.4.2.2 液压系统故障率高

1)润滑系统齿轮油渗漏。如双三Ⅲ标每掘进40~50 m,就要加注100 L齿轮油,不仅增加成本,而且污染严重。2)辅助系统液压漏油严重。除主驱动的液压及润滑系统密封问题外,其他如拱架安装机、锚杆钻机等系统也都存在不同程度的油管漏油问题。

3.4.2.3 锚杆支护系统能力不足

锚杆支护是TBM施工过程中重要的支护手段,尤其是穿越断层破碎带,虽然试掘进过程中,大多试验段能顺利地通过,但也暴露出以下问题: 1)锚杆钻机角度不足。大部分锚杆钻机打设的最大角度为拱顶范围180°,而在Ⅳ、Ⅴ类围岩中锚杆布置角度均达到了270°左右。2)注浆能力不足。大部分锚杆为砂浆锚杆,由于注浆量大,注浆设备故障率、管路磨损率较高,同时注浆能力也不足,在Ⅱ、Ⅲa类围岩条件下基本满足掘进要求,但在Ⅲb类及以下的围岩条件,需停机等待注浆。3)锚杆钻机角度设计不合理。由于锚杆钻机基本无法垂直岩面,紧固锚杆的垫板与岩面常常存在较大的夹角,垫板与岩面存在夹角对锚杆受力不利。4)配件消耗大。大部分试掘进阶段均存在锚杆钻机配件消耗大的问题,如喀双Ⅱ标,一个月的配件资金消耗,1/2以上出自锚杆钻机的钻头、钻杆及钎尾等。

3.4.2.4 支护无法及时跟进

试掘进的10台TBM都出现喷射混凝土系统问题造成停机,导致支护无法及时跟进,影响掘进进度,主要表现为: 1)混凝土喷射泵故障率高。多个标段出现混凝土喷射泵损坏更换问题,说明其质量及可靠性需进一步提高。2)喷射混凝土范围不足。每台设备的喷射范围均为260°,而隧洞设计要求在Ⅲb、Ⅳ、Ⅴ类围岩的喷射范围均在270°左右,不能满足设计要求。3)机械臂结构设计不尽合理。虽然机械臂可以使用,但机械臂受力较大,经常出现错齿、导向轮和承重轮磨损高、混凝土回弹率较高等问题。4)管路堵塞问题严重。试掘进初期,因喷混凝土管路过长,弯道过多,导致经常出现堵管现象。

3.4.2.5 撑靴无法提供支撑

多个标段试掘进阶段存在不同程度的撑靴“打滑”问题,出现“打滑”问题分为2种: 1)通过极硬岩时,由于防滑钉大部分断裂,断裂的防滑钉无法嵌入岩石,反而减少撑靴与岩壁的接触面积,导致撑靴滑移,无法提供足够支撑力。2)通过软岩或断层破碎带时,因岩体破碎塌落,撑靴无法撑紧岩壁,在通过时出现“打滑”现象。

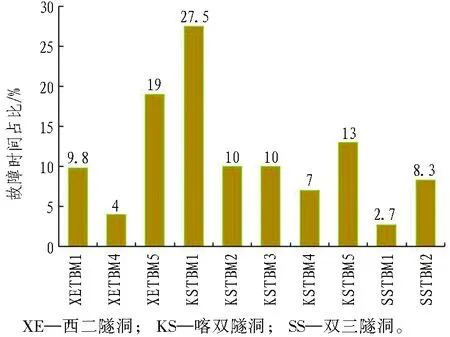

3.4.2.6 各标段故障率统计

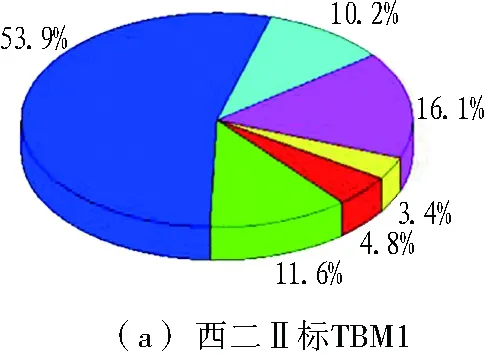

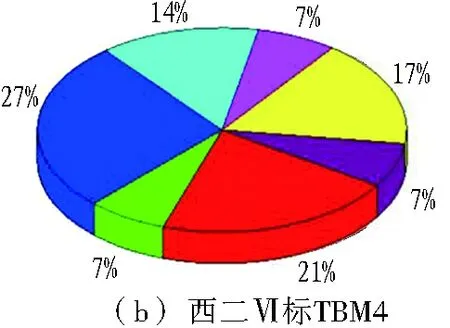

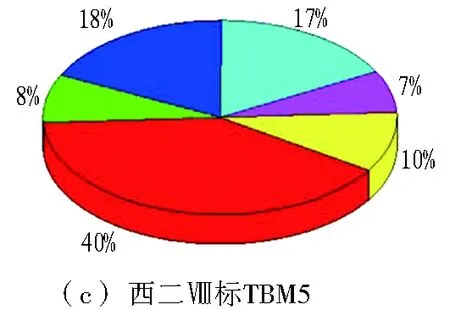

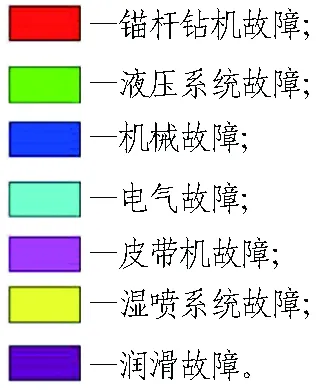

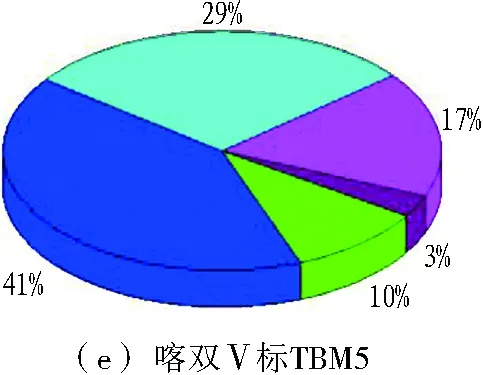

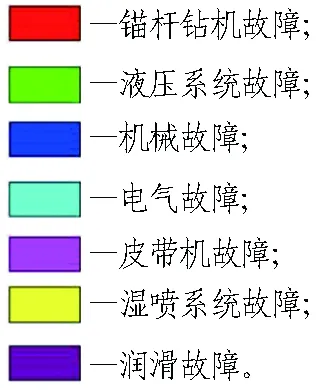

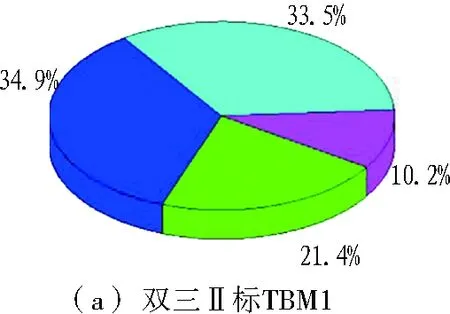

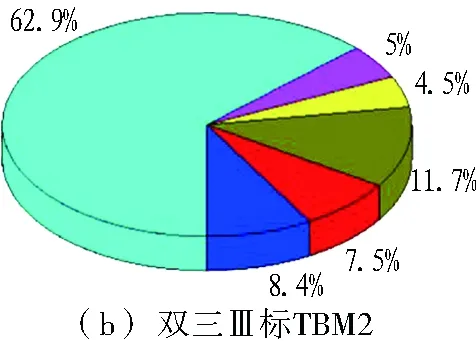

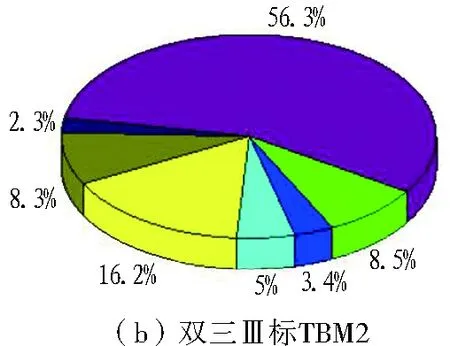

由上述分析可知,有的标段TBM完好率和纯掘进时间占比较低。为分析设备各系统的故障率,对各标段TBM故障时间占总工序时间占比进行统计,结果见图32。西二、喀双、双三隧洞各标段TBM不同类型各故障占比详见图33—35。

图32 各标段TBM故障时间占比Fig. 32 Suspension time of each section caused by malfunction

图33 西二隧洞TBM系统故障率

图34 喀双隧洞TBM系统故障率

图35双三隧洞TBM系统故障率

Fig. 35 Malfunction of different systems of TBM in SS Tunnel

由图32可知: 喀双Ⅱ标TBM1和西二Ⅷ标TBM5的故障时间占比相对最高,分别为27.5%和19%;西二Ⅵ标TBM4和双三Ⅱ标TBM1故障时间占比相对最低,分别为4%和2.7%。结合图33—35可知: 1)TBM系统的故障主要为机械故障、锚杆钻机故障、液压系统故障、电气故障、皮带机故障和湿喷系统故障等,其中机械故障占设备总故障的比例较高,为5.4%~53.9 %,主要原因是主轴承密封圈漏油; 2)锚杆钻机故障占设备总故障的比例也普遍较大,达16.1%~40%,主要表现为钻机导轨轴轮损坏、钻头和钻钎损坏等,主要原因是由于Ⅳ、Ⅴ类软弱围岩段锚杆支护量大,钻机损耗严重,同时也存在钻机设计不尽合理、质量有待提高的问题。

3.4.3 TBM作业工时分析

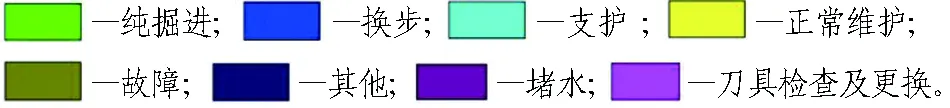

TBM施工作业主要有纯掘进、换步、支护、刀具检查及换刀、正常维保、设备故障处理及其他作业等,其他作业主要包括交通运输、铺轨、高压电缆等作业。TBM的纯掘进作业工时率为纯掘进时间与总施工时间的比值,它是衡量设备使用及管理水平的重要指标之一,并在很大程度上决定着工程的施工进度。为了更好地了解试掘进期间的各作业工时所占比例,对各标段的作业工时进行统计分析,结果见图36—38。

由图36—38统计结果可知:1)TBM的纯掘进作业工时率平均为29.6%,最高为喀双Ⅴ标TBM4(46.3%)和双三Ⅱ标TBM1(45.2%),最低为双三Ⅲ标TBM2(8.5%); 2)支护作业工时占比平均为18.2%,最高为西二Ⅱ标TBM1(35.4%); 3)除了正常换步作业、正常维保、刀具检查及更换外,堵水等辅助作业等工时占比较大,其中双三Ⅲ标TBM2堵水工时占比最大,高达56.3%。在后续施工过程中,建议进一步优化支护措施,优化穿越富水区及断层破碎带的穿越方法,进一步加强设备管理,减少故障率,提高TBM的掘进作业工时。

图36 西二隧洞TBM作业工时占比

图37 喀双隧洞TBM作业工时占比

Fig. 37 Percentage of working hours of TBM of KS Tunnel

图38双三隧洞TBM作业工时占比

Fig. 38 Percentage of working hours of TBM of SS Tunnel

4 结论与建议

北疆供水二期工程隧洞具有埋深大、洞线长的特点,通过对隧洞集群TBM试掘进阶段的适应性分析,得到如下结论及建议。

1)准确的地质勘察和超前地质预报是高效掘进的前提。对试掘进阶段揭露的地质情况进行了统计分析,结果表明勘察设计给出的各围岩类别比例与施工揭露的情况基本一致,主要为Ⅱ、Ⅲ类围岩。

2)敞开式TBM对Ⅱ、Ⅲ类围岩具有很高的适应性,对节理裂隙带及小规模断层也能较好地适应,而对于规模较大的断层破碎带及富水地层,则适应性较差,还有待于从设备、支护及施工技术方面加以改进。

3)超特长隧洞集群TBM掘进需重点解决设备系统可靠性、独头通风及出渣、高效掘进及刀具耐磨、反坡排水等工程难题。

4)TBM系统平均完好率为89.9%,平均纯掘进时间占比为29.6 %,其中双三段Ⅱ标纯掘进时间占比达到45.2%,最高月进尺达到1 280 m,创造了国内同类地层敞开式TBM掘进的最高记录;但仍有一些设备故障率较高,有的还出现了主轴承密封圈漏油现象。随着掘进进尺的不断增加,TBM集群要达到设备系统90%的完好率、支撑40%以上的纯掘进工时率的目标,还需要付出巨大努力。

5)进一步优化隧洞支护结构的形式和参数,以适应各种复杂的地质变化,做到既能有效地支护围岩,确保围岩的稳定性,又能加快施工进度,发挥TBM快速掘进的优势。

6)在后续施工中,探讨在岩质条件较好、涌水量不太大的情况下TBM带水掘进的可行性,并提出相应的辅助工法,以便安全快速地通过富水地层。