云应盐穴储气库固井技术

2019-02-19李海伟李梦雪

李海伟,李梦雪

(中国石油西气东输管道公司,上海 200122)

云应盐穴储气库位于湖北省云梦县和应城市境内,是为西气东输二线配套的一座大型地下储气库,其主要功能是为西气东输二线下游市场的安全稳定运行提供季节调峰和应急采气。造腔目的层为古近系膏盐组盐岩段1-16 盐群,设计井深800 m。YK1-1井是云应储气库库区内第一口资料井,井型为直井,位于江汉盆地云应凹陷应城向斜程谢次凹,钻遇地层层序自上而下依次为第四系、古近系,完钻层位是古近系膏盐组盐岩段16 盐群底。钻探目的获取含盐地层内部盐层、隔夹层的地质资料及盐岩段岩心资料,为开展造腔试验提供地质依据[1]。YK1-1井实钻一开φ444.5 mm 钻头钻至172 m,φ339.7 mm 表层套管下至171.05 m;二开实钻是φ215.9 mm 取心钻头钻至 730 m 完钻,φ311.2 mm 钻头 171.05 m~730 m 扩眼,φ244.5 mm 生产套管下至557.1 m。

1 固井技术难点

(1)云应储气库造腔段为多夹层交互层,盐层埋藏浅,井底温度偏低。从云资1井井温资料来看,井深500 m 处对应的温度为34.47℃,600 m 处对应的地温为36.86℃,井底温度低。低温下水泥石强度发展缓慢,优选高性能的盐水水泥浆配方困难,常规降失水剂与早强剂不配伍[2]。国内没有针对浅盐层固井的外加剂,深井盐井固井的水泥浆体系在低温下长期不凝。常规聚合物盐水水泥浆经室内试验验证,配方难调,综合性能差,难以保证固井质量[3]。

(2)云应盐穴储气库上部地层承压能力低,施工过程中易发生漏失,保证水泥浆上返至地面困难。固井过程中如果替浆排量大或水泥浆密度高,易发生漏失。水泥浆返不到井口,由于坐封了套管头,无法从环空灌注。考虑上部地层低压易漏,采用低密度水泥浆固井是比较可行的办法,但是国内目前尚没有成熟的低密度盐水水泥浆外加剂及水泥浆体系。

(3)上部地层易漏,固井时不允许采用大排量顶替,提高顶替效率困难,尤其是在井径不规则井段。

(4)云应盐穴储气库要求φ244.5 mm 生产套管在盐岩层至少20 m井段固井质量良好,且还要有效封固盖层段、泥岩段及上层套管[4],优选综合性能好的盐水泥浆配方及保证盐水水泥浆性能困难。

(5)云应盐穴储气库为国内最浅的盐穴储气库,设计注采气压力仅为4 MPa~11 MPa。加之盐穴储气库井运行时间长,长期经受交变应力的影响[5],水泥石要长期承受交变应力的影响,对水泥环的胶结质量及长期密封性能要求高。

2 固井技术措施

云应盐穴储气库与金坛、楚州、平顶山盐穴储气库、常规油气井固井有很大区别,固井难度大、要求高,特别是低温早强稳定性好抗盐水泥浆配方、大尺寸井眼提高顶替效率的综合措施、水泥环的长期胶结性能,因此对固井施工的各个环节提出了更高要求[6]。根据近期盐穴储气库固井施工情况及相应固井措施的现场应用,采取以下针对性措施和施工方案大大降低固井施工风险,有效提高云应储气库YK1-1井固井质量。

2.1 井眼准备

通井过程采用原有钻具组合,下至井底后对钻井液进行充分循环,确保井壁稳定、井眼畅通、无沉砂、无坍塌[7,8]。下套管过程中及时灌浆,待下完套管灌浆完毕后,单凡尔小排量顶通水眼,建立循环后再逐渐增加排量,充分循环钻井液2 周以上,同时处理钻井液,调整好钻井液性能,降低黏切,增加流动性,为固井施工创造良好的井眼条件。为防止固井过程中底部发生窜浆,生产套管管脚下部157.9 m井段钻井液采用黏度为120 s 以上稠浆对钻井泥浆进行置换垫底。

2.2 管串设计与扶正器安放

现场根据实测井径情况,合理安放扶正器,避开大肚子井段,提高套管居中度,保证环空中水泥浆的流速分布均匀,防止替浆时环空中出现窜槽现场,保证水泥浆均匀上返。

2.2.1 管串设计 φ244.5 mm 引鞋(底端密闭可钻)+φ244.5 mm 带旋流孔套管(套管底部固定两个水泥伞)1 根(长度不少于 11 m)+φ244.5 mm 浮箍+变扣短节(LTC 公扣×气密封母扣)+φ244.5 mm 气密封套管+变扣(LTC 母扣×气密封公扣)+φ244.5 mmLTC 联顶节。

2.2.2 扶正器安放 下部50 m井段每根套管加1 只扶正器,井底以上50 m~200 m井段每2 根套管加一只扶正器,井底以上200 m 至井口每3~4 根套管加一只扶正器,扶正器加在套管接箍上。

2.3 前置液体系优化

为保证冲洗液和钻井液有好的相容性,保证对第一界面、第二界面良好的冲洗,同时考虑到冲洗液能保证井壁的稳定,减少对盐层的冲蚀,考虑到现场的可操作性及综合成本,最后确定采用饱和卤水作为YK1-1井固井的冲洗液,共计注入10 m3。经测定,饱和盐水冲洗液的塑性黏度为0.021 Pa·s,动切应力为0.88 Pa。

2.4 DRB-3S+JSS 盐水水泥浆体系

为提高含盐水泥浆的性能,优选了DRB-3S 增强材料来提高水泥浆的综合性能。增强材料DRB-3S 是基于紧密堆积理论[9],含有多种活性材料成分,通过颗粒级配而形成的一种矿物粉末,掺入水泥浆中,使水泥浆具有极好的悬浮稳定性和密实性,并能显著提高水泥浆的抗压强度、失水等性能,使其满足封固目的层性能要求[10]。JSS 降失水剂是通过多元共聚反应制得的一种水溶性多元共聚物。JSS 在含盐条件下一方面能形成均匀稳定的水泥悬浮体系,起到良好的失水控制作用;另一方面,降失水剂具有较强的活性结构,其控制官能团在水泥体系中尽管有较强的吸附作用(-CONH),但不会对水泥颗粒的水化进程和水化速度产生较强的抑制作用,这样能够保证水泥浆在短时间内形成较高的结构强度和骨架结构,即使在较低的温度环境下,水泥浆也能具有较好的强度发展。FSS 是具有高度磺化度的聚合物缩合体,能够有效降低含盐水泥浆的稠度,改善水泥颗粒的分散状态,随着掺量的增加可以略微延长水泥浆的稠化时间,且能够消除水泥浆的胶凝结构,使水泥浆在较长的时间内保持可泵状态,同时在一定的掺量情况下能够增加水泥石的早期强度[11]。

2.4.1 水泥浆性能与配方 根据YK1-1井地质、钻井特点,以及盐穴储气库对水泥浆性能的要求,利用现场盐水、淡水和水泥在室内进行了大量的配方筛选工作,确定了适用于φ244.5 mm 套管固井的水泥浆配方,配方如下。

上部井段:G 级高抗硫油井水泥+2.5%~4.0%抗盐降失水剂+7%~12%DRB-3S 增强材料+1.2%~2.5%分散剂+盐水+调凝剂。

下部井段:G 级高抗硫油井水泥+2.5%~4.0%抗盐降失水剂+7%~12%DRB-3S 增强材料+1.2%~2.5%分散剂+盐水+调凝剂。

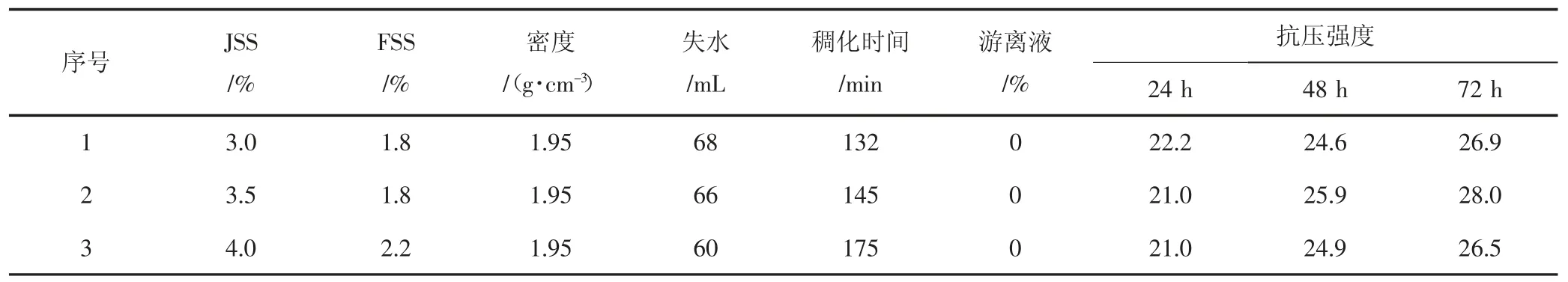

2.4.2 水泥浆特性(见表1)

表1 DRB-3S+JSS 抗盐水泥浆配方及性能

(1)良好的浆体稳定性:DRB-3S+JSS 盐水水泥浆体系具有良好的稳定性,随着JSS 加量的增加,水泥浆趋于稳定,在JSS 含量大于3.0%以上时,水泥浆的游离水可以控制在0 mL。

(2)良好的降失水性能:DRB-3S+JSS 盐水水泥浆体系具有良好的降失水性能,随着JSS 加量的增加,水泥浆失水量逐渐减小,在JSS 含量为3.5%以上时,可以将水泥浆的失水量控制在100 mL 以内。JSS 降失水剂之所以具有好的降失水效果,是因为JSS 大分子在溶液中,通过氢键作用形成胶状聚集,这种稳定的凝胶聚集物能够楔入水泥滤饼的微孔结构,有效降低了滤饼渗透率[12]。另外,这些高分子链上的极性基团吸附在水泥颗粒表面,以其吸附、溶剂化作用以及对不同粒度水泥颗粒的级配作用,形成结构致密的水泥滤饼,从而有效降低了水泥浆的失水量。

(3)较强的抗盐性能:由于JSS 共聚物中引入了强水化性能的磺酸盐基团和链刚性基团,使共聚物具有很强的抗盐、抗污染能力,JSS 的抗盐能力随着温度的升高,失水量仅有略微的上升。

(4)稠化时间易调:JSS 抗盐水泥浆体系在温度低时缓凝因子不会发生作用,基本不会影响水泥浆的水化作用,温度升高时使得分子结构上潜在的缓凝因子得到激发,从而延长了水泥浆的稠化时间。

2.5 其他配套固井技术

(1)固井前进行地层承压试验,以此为依据优化固井施工排量及水泥浆密度,为固井设计及现场施工提供依据。

(2)为有效减少套管内水泥浆与钻井液混为一体,采用上、下双胶塞固井。

(3)固井前先用单泵低排量顶替,待平稳后再加大排量注入低密度水泥浆,水泥浆密度控制在1.50 g/cm3~1.60 g/cm3;然后注入常规密度水泥浆,水泥浆密度控制在1.90 g/cm3~1.95 g/cm3,排量控制在1.5 m3/min~1.8 m3/min。注水泥过程中切实保证施工连续,水泥浆密度均匀。

3 现场施工

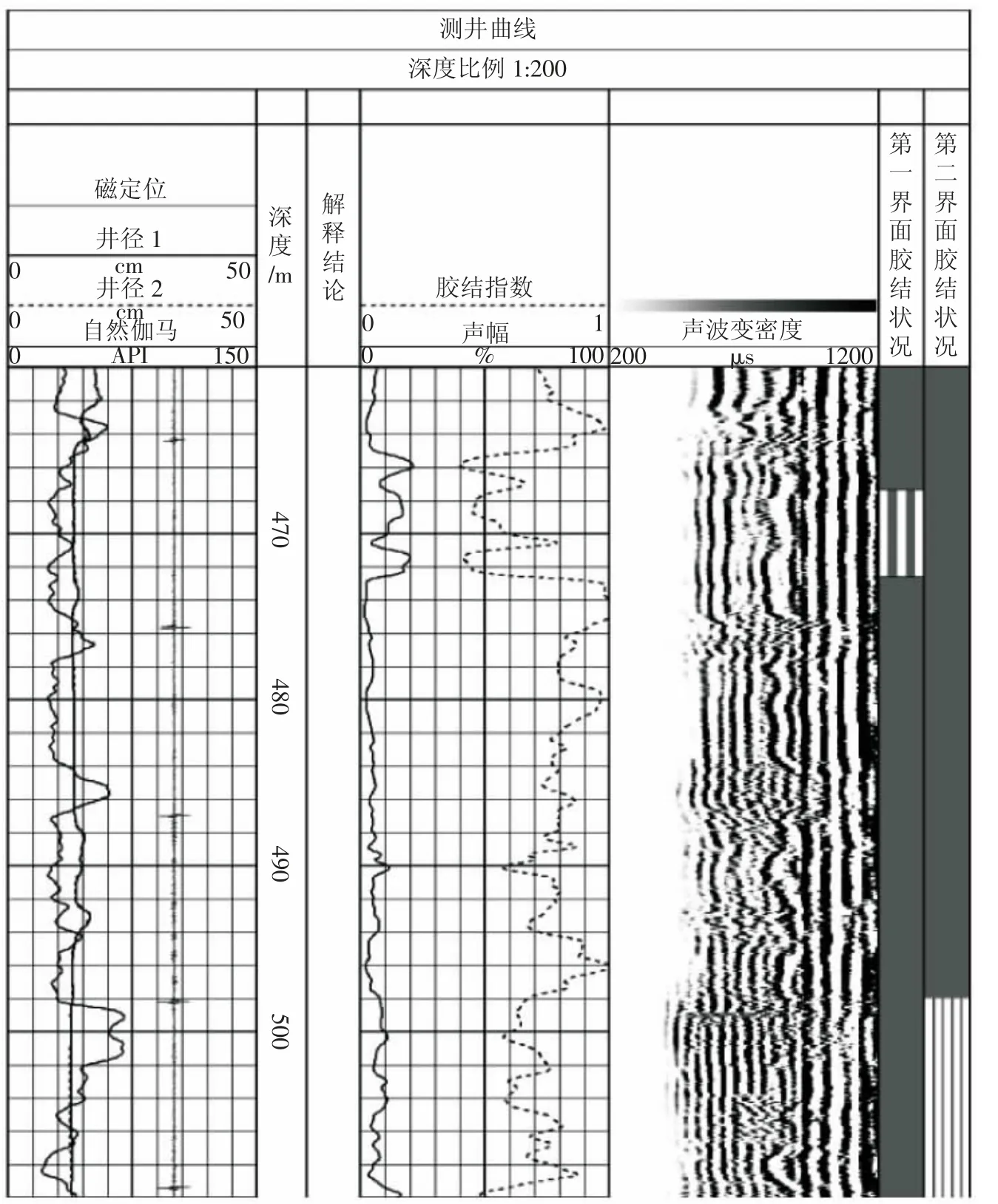

准备作业就绪后开始固井施工作业。循环处理钻井液,循环排量2.2 m3/min,调整钻井液密度1.35 g/cm3,黏度 39 s,初切 1.1 Pa,终切 2.5 Pa,虑失量 5.1 mL/30min,含砂 0.3%,pH 为 9。管线试压 15 MPa,10 min 压力不降。注前置液 10 m3,密度1.1 g/cm3,排量 1 m3/min;压下胶塞2.5 m3,密度1.1 g/cm3;注低密度水泥浆 3 m3,平均密度1.58 g/cm3;注高密度水泥浆35 m3,平均密度1.93 g/cm3,最高压力 1.8 MPa;压上胶塞 2 m3,压力0.2 MPa。换水泥车顶替 18.2 m3,密度 1.35 g/cm3,压力5 MPa;碰压9 MPa,水泥浆返出地面11 m3。憋压候凝72 h 后钻开浮箍浮鞋进行声波、变密度声幅测井。检测结果显示,全井封固质量合格,符合盐穴储气库固井质量要求[13](见图1)。

图1 YK1-1井φ244.5 mm 生产套管460 m~510 m井段声幅测井曲线图

4 结论

(1)采用饱和盐水前置液、低密度水泥浆、中间浆、尾浆的环空液柱结构并配合套管居中等技术措施,提高了在“大肚子”及不规则井段的顶替效率。

(2)DRB-3S+JSS 盐水水泥浆体系具有抗盐性好、高早强、稠度适宜、浆体稳定性好等特点,浆体的整体性能好,水泥浆配方易于调节,能满足云应盐穴储气库固井的各项技术要求。

(3)形成了适应云应盐穴储气库固井的低温下综合性能好的盐水水泥浆配方,解决了低温盐水水泥浆配方稠化时间难调、早期强度发展慢、失水量控制难等技术难题,为今后盐穴储气库固井技术发展奠定基础。