105 m3聚合釜生产装置工艺改进总结

2019-02-19杨雪花张军锋陈六娟

杨雪花,张军锋,陈六娟,李 华

(1.陕西金泰氯碱化工有限公司,陕西 米脂 718199;2.陕西延长石油榆林煤化有限公司,陕西 榆林 719000)

陕西金泰氯碱化工有限公司二期PVC装置,于2014年初建成并一次性顺利投产,装置采用105 m3聚合釜及配套悬浮聚合工艺技术。运行过程中,经过技术人员不断研究总结,在原有工艺技术的基础上,结合企业生产实际进行了工艺及装置的改进,解决了很多生产中的问题,目前该装置运行平稳,单台聚合釜生产周期为310~330 min,产品质量优等品率达95%以上。

1 聚合釜软水加料改进,避免溶解氧对聚合反应的影响

该装置原设计入料方式为等温水入料,即热无离子水、冷无离子水和VCM按照一定比例同时加入釜内,计算机依据设定的反应温度进行计算和调节物料的比例,当加料结束时,釜内物料温度即达到反应温度。从机理看,这种加料方式非常合理,既免去升温过程,防止单体浸润釜壁,有利于提高防粘釜效果;又使单体在加料过程中均匀的分散在水中,同时缩短加料时间,提高聚合釜的生产强度[1]。

等温水入料本是一种很好的加料方式,但对于没有脱氧装置的企业有一定的弊端。因为VCM聚合用无离子水中溶解氧(DO)的存在会对聚合起一定的阻聚作用,一般认为VCM会吸收氧生成氯乙烯过氧化物。这种过氧化物能引发单体聚合,使大分子中存在该过氧化物的链段,其具有较低的分解温度,在聚合条件下容易分解为氯化氢、甲醛和一氧化碳,从而降低反应介质的pH值,引起分散体系“中毒”而产生粗料;若含氧高时反应体系pH值在反应后期急剧下降,随之粘釜会加重;聚合体系含氧量的增加,使聚合物分子中含有不稳定的过氧基、羟基、双键等缺陷结构,会使PVC热稳定性下降,成品极易变色,而且DO的存在还会使聚合反应压力增加[2]。

因此,将等温水入料改为热水入料,因为随着温度的升高,氧气在水中溶解度大幅度下降。而热水加料取消了冷无离子水参与入料,减少了冷无离子水中氧的带入,也就降低了水中溶解氧对聚合反应的影响,同时等温水入料的其他优势仍然保留。通过经验摸索发现,只需将原热水槽加热温度降低5~7℃(季节不同该温度会有所变化),或者控制无离子水、单体加完后釜温在60℃,待分散剂等其他助剂加料全部结束后,釜内物料基本可达到反应温度。

2 母液水、低压蒸汽余热利用,降低高压蒸汽消耗

聚合产生的离心母液水由离心机进入母液水沉降池,部分送入母液水储槽供聚合釜冲洗及管线冲洗用,部分直接泵送至污水处理系统。母液水温度一般高达75~80℃,高温的母液水直接用于聚合釜涂釜后冲洗,会减少涂釜液的附着,降低防粘釜效果。高温的母液水在进入污水处理系统之前仍需用冷却塔降温至50℃以下。因此将母液水余热用于聚合投料用热无离子水的预加热,再将氯化氢合成炉富余的低压蒸汽回用至聚合投料用热无离子水二次加热。可使用于聚合釜冲洗的母液水温度降低,有利于聚合釜冲洗及防粘釜,同时节约高压蒸汽用量,达到降本增效的目的。无离子水加热工艺流程示意图见图1。

图1 无离子水加热工艺流程示意图

无离子水先经过母液水换热器与母液水换热,经实践运行观察可将母液水温度降低8℃左右,无离子水温度由25℃上升为33℃左右;再与氯化氢合成炉来的低压蒸汽在低压蒸汽板式预热器内进行换热,可使无离子水温度上升至75℃左右,最后用少量的高压蒸汽将无离子水加热到82℃。将无离子水经高压蒸汽一次加热达到82℃左右对比改为用母液水、低压蒸汽、高压蒸汽三次加热至82℃。可以充分利用母液水、低压蒸汽余热可使高压蒸汽的消耗大大减少。另外,在母液水换热器及低压蒸汽板式预热器换热工艺设计过程中增加旁路,即使任一设备故障需要检修均可甩开该台设备,使无离子水通过旁路直接到达下一换热工序,只需调整加热温度即可,不会影响正常生产。

根据公式Q=cm△t计算,通过回收利用母液水及低压蒸汽余热加热1 t无离子水就可节约65 kg高压蒸汽。聚合工序每年可节约高压蒸汽6万t。

3 装置机封水进行二次回用,降低无离子水单耗

聚合工序因其介质不含酸和碱,且机封水全使用的是无离子水,所有的出料泵、浆料泵、回收压缩机及出料槽的机封水都可以进行回收,进行二次利用,机封水回收工艺流程图见图2。

图2 机封水回收工艺流程图

因各机泵的使用工况不同,将各机泵按照使用工况分成若干个独立的系统,如可将出料泵、汽提塔进料泵及离心机进料泵分别作为一个独立系统,在该独立系统的相对总管上增加1个视镜、1台压力表、1台机封水回水总阀。视镜用于观察机封回水的流动情况。因无离子水纯度较高,水流通过情况较难观察,安装了带齿轮的视镜,当水流通过时齿轮转动,根据齿轮转动速度可以直观的判断回水是否正常;机封回水总阀用来调节该独立系统的机封回水压力;压力表则用来显示机封回水压力。出料槽、回收压缩机这类重要的设备,其机封回水则需单台设立回用系统,并安装相应的视镜、压力表及回水总阀。从检修方便角度出发可将出料槽机封回水部分管道设计为软管。

该机封水回收装置需增加1台机封水回收槽,所有系统的回水最终汇至一根总管上回收至该机封水回收槽中,增加1台机封水回用泵,泵出口安装精度为1 m的缠绕式滤芯过滤器,用该泵将回收的机封水经过滤器过滤后输送至聚合用无离子水(冷)槽中回用。机封水回收槽增加远传液位计,机封水回用泵增加远传启停功能,并与机封水回收槽液位进行联锁,当液位高于80%时启泵输送,当液位低于20%时停泵。这样就可以实现自动回收装置区内的所有机封水。过滤器出口安装压力表,根据泵出口与过滤器后压差判断是否需要更换滤芯。

该装置投资成本十五万元左右,根据现场管道铺设长度可能有偏差,该装置每天可回收无离子水190 m3,每吨无离子水按3元计算,一年可基本收回投资。机封水回用可使每吨PVC的无离子水单耗下降约0.4t。聚合装置的机封水回用已有3年之久,系统运行稳定,未出现任何设备及影响产品质量的事件。

4 解决PVC树脂颗粒形态不佳及各釜产品质量差异问题

4.1 解决PVC树脂颗粒形态不佳

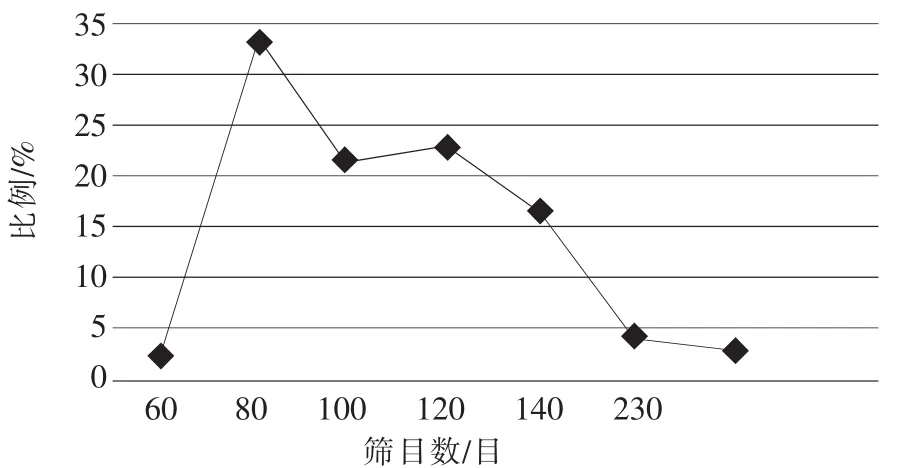

105 m3聚合装置运行前两年,PVC树脂的颗粒形态一直不太理想。从粒径分布来看,粗颗粒料和细颗粒料都比较多、且分布不集中,分散体系不稳定,经常出现筛分超标现象,分散剂试用前树脂粒径分布情况见图3。

图3 分散剂试用前树脂粒径分布情况

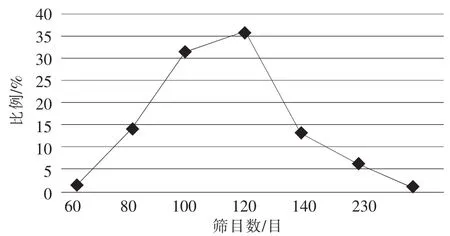

在原有配方体系的基础上,重新筛选了分散剂,经过几个厂家的分散剂试用,确定了一种新的分散体系,可以使产品表观密度达到0.520~0.530,树脂粒径分布更加集中,并率先在105 m3聚合釜上使用该种分散剂,试用新分散剂后树脂粒径分布情况见图4。

图4 试用新分散剂后树脂粒径分布情况

在保证产品质量的前提下,使用3种不同分散剂的单釜最低用量见表1。

表1 各系列、类别分散剂及其用量

由表1看出,经过调整试用不仅使分散剂的用量大幅度下降,同时PVC树脂的颗粒形态也达到了期望目标要求。同时在试验过程中发现单体pH值偏低(5.5左右),且含水量大(2 000×10-6左右),在合成开停车、提降量或工艺控制不平稳时,单体pH值低于5.5以下就易出现成品筛分超标和白度下降。这是因为pH值影响分散剂的稳定性,单体pH值偏酸性且含水量大,系统会含铁离子,铁质的存在一是延长聚合诱导期,减慢反应速度,二是使树脂热稳定性变差、产品变差,造成树脂原始白度降低。在前工序新增一套碱洗装置,通过保证单体的静置时间,并要求每釜投料前进行单体槽放水作业。之后又增加了单体除水装置,使产品的质量得到进一步的稳定和提升。

4.2 有效解决各釜产品质量差异

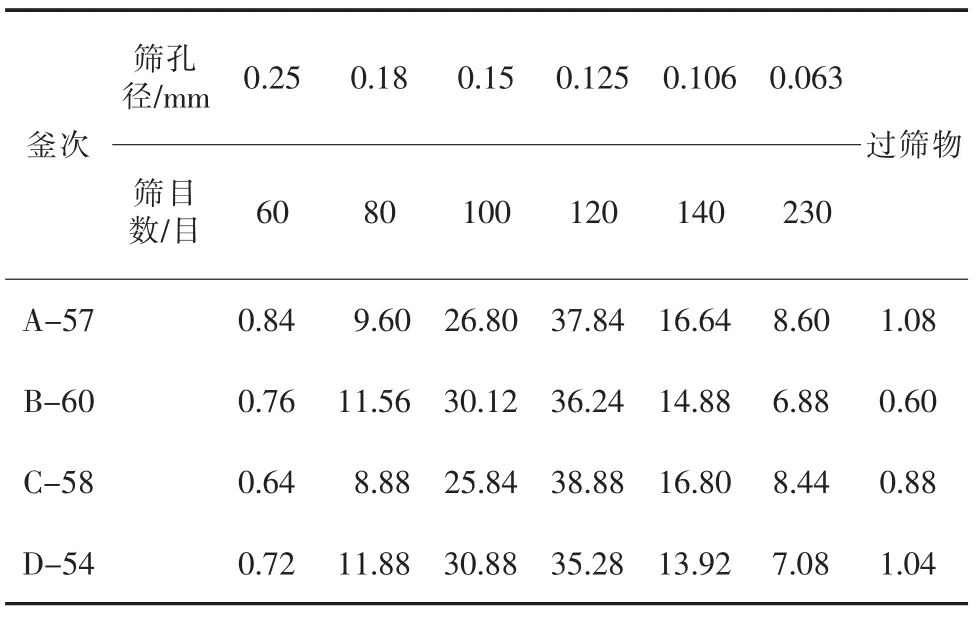

在产品质量跟踪监控及试验过程中发现,同样的配方但四台釜所聚合出来的PVC树脂筛分不同,A、D釜的料始终比其他两台釜要粗,B釜次之,C釜最细,各釜树脂粒径分布情况见表2。

表2 之前各釜树脂粒径分布情况

将A、D釜的分散剂用量增大,但是该现象仍没有得到解决。后来在现场不断检查发现,各釜的第一道助剂阀门距离助剂总管的距离不同,短到几十厘米,长到2 m左右。推断因各釜助剂阀门距总管距离不等,在其他釜加入分散剂时,分散剂在阀门距总管较远的管段内会存留形成死角无法冲洗干净,在该釜投料时该部分管段内存留的分散剂加入釜内,由于助剂管道及阀门位置原因造成各釜分散剂加入量始终有偏差,从而导致各釜之间的成品质量差异,之后将各釜的助剂阀门统一改至距离助剂总管最近的位置后,各釜PVC树脂颗粒形态方面的差异基本消除,改变助剂阀门位置后各釜树脂粒径分布情况见表3。

表3 改变助剂阀门位置后各釜树脂粒径分布情况

5 改变二次分散剂的加入方式,使产品质量更稳定

二次分散剂不溶于水,和单体具有更好的相溶性,能在二次分散剂加入到釜内和单体混合的过程中就进入单体小液滴的内部。在反应初期,二次分散剂可以稳定初级粒子,减少初级粒子间的熔融连接,从而形成疏松性的骨架,这些均匀的细孔在后加工时可使增塑剂的吸收速度更快、更均匀,PVC树脂的传热效果更好,从而改善了树脂的塑化性能,提高了树脂的增速剂吸收量。二次分散剂为液态,无需二次配置可直接使用。因其黏度较大,在分散剂A2、A1加入后,使用齿轮泵单独加入釜内。因其单釜加入量小,粘度大,齿轮泵出口压力稍有偏差,就会导致加入釜内的二次分散剂偏差量至少达2 kg,各釜次二次分散剂加入量偏差大,单釜PVC料颗粒形态差异也会大。因此,将A1、A2分散剂试用待配方稳定后,将二次分散剂与A1分散剂进行复配,保证与原A1配制浓度一致,同时要确保单釜原分散剂A1与B的比例,即确保单釜分散剂A1和B的加入量。这样一来,就相当于将二次分散剂由原来40%的浓度稀释为4.5%的浓度,与A1一起加入。因浓度降低,即使单釜加入量有偏差,但单釜加入的干基量偏差大大降低,使单釜PVC成品质量差异变小,对连续生产包括后序处理有利。同时,省去了原二次分散剂加入使用的齿轮泵等设备,使耗电量及设备维修费用大大降低,而且减少了二次分散剂加入和管冲洗等辅助时间,提高设备利用率。

6 改变釜顶冷回收消除列管堵塞现象,调整排气设置,降低惰性气体影响

105 m3聚合釜原出料后回收设计为从釜上和釜顶冷凝器同时回收,但在实际生产过程中发现从釜顶冷凝器回收,易使釜顶冷凝器列管发生自聚而堵塞,影响聚合生产负荷。这是因为回收气体中夹带的引发剂活性自由基,由于水中含有Hg2+、Fe3+等,在适宜的温度下回收气体就会发生自聚,生产低聚合度呈橡胶状的弹性体自聚物。因此关闭了釜顶冷凝器的回收阀门,经过实际运行观察,釜顶冷凝器列管堵塞的现象基本消除。

105m3聚合釜在反应过程中设计了撤气操作,原撤气时间为反应60min时开始撤气,一次撤气25 s,间隔5 min撤气一次,共计撤气3次。其目的是将反应体系内的惰性气体及时排出,防止在釜顶冷凝器顶部形成“气封”从而影响釜顶冷凝器的换热效果。将撤气操作更改为在无离子水、单体加完后就进行首次撤气,可将体系内的氮气、乙炔等其他气体撤出反应系统。此时撤气因釜内尚未进行分散剂、引发剂的加入操作,撤气中不含自由基成分,从而可有效避免在管道内形成自聚堵塞管道。另外将反应后的撤气时间也进行了相应的调整,原撤气间隔时间为5 min,调整为15 min;同时将每次的撤气时间由25 s调整为45 s,将撤气开始时间由反应60 min调整至反应30 min开始。调整后反应体系内的惰性气体等能够缓慢而全部的撤出,从而有效避免了对聚合反应的影响及釜顶冷的换热效果。

7 结语

目前行业105 m3聚合釜生产工艺虽然成熟稳定,但在生产过程中各种小的制约生产的现象不一而足,工艺管理人员结合实际生产特点,小改小革,从解决小的工艺问题出发,提出以上改进措施,实际应用中得到了不小的收益,希望对行业同仁有所启发和帮助。