乙炔生产过程中“三废”的回收利用情况分析

2019-02-19崔光辉

崔光辉

(云南能投化工有限责任公司,云南 昆明 650228)

云南能投化工有限责任公司昆明公司有一套10万t/a聚氯乙烯生产装置,采用的是湿式乙炔。其中乙炔生产中存在“三废”污染,主要污染物有废次氯酸钠(废液)、电石渣浆、上清液及电石粉尘。最大限度地减少或消除这些污染物在生产过程中的流失,实现综合利用,可为企业挖潜增效,节能降耗做贡献。

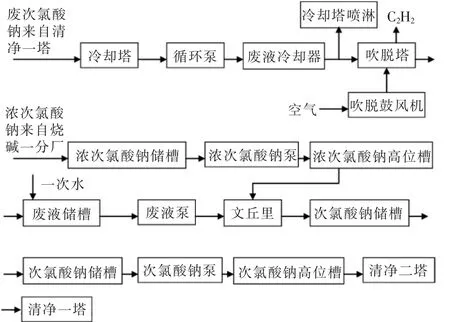

1 废次氯酸钠的回收利用

(1)乙炔清净过程中排出的次氯酸钠废液主要成分是水,含有磷酸根、硫酸根等阴离子,pH值为3.0~4.0,含有少量的游离氯(0.003%~0.006%),并溶解大量的乙炔气(1 m3废液溶解C2H2约0.44 m3),若直接排放,除污染环境外,还造成乙炔和水的巨大浪费。这一部分废水引入废次氯酸钠储槽,再用泵输送到发生器作为发生器的补充水,实现废液的二次利用,可回收乙炔约23~27 kg/t PVC。由于该公司次氯酸钠配制一直采用的是化学配制方法(即用一次水、烧碱、氯气在文丘里中反应生成),需消耗一次水20~25 m3/h,氯气约15 m3/h,烧碱约 0.2 m3/h。为了降低原料消耗,节约成本,减少废水排放或处理量,2010年新上一套废次氯酸钠回收配制环保装置,即通过废液与浓次氯酸钠物理稀释成有效氯合格的次氯酸钠用于乙炔清净。废次氯酸钠回收利用工艺流程方框图见图1。

(2)影响废次氯酸钠回收配制装置运行的因素主要有浓次氯酸钠浓度稳定性、pH值,废次氯酸钠溶解乙炔含量,废液温度对浓次氯酸钠性质的改变等。实践证明,此工艺装置的改进,可实现废次氯酸钠的完全回收循环利用。

2 电石渣浆的回收利用

电石乙炔法生产成本中占比例最大的是原料电石,约占成本60%左右,而原料电石经发生器反应产生乙炔后,排出的渣浆数量却远远超过了PVC产量。据生产经验,每生产1 t树脂,可产生含固量5%~15%的电石渣浆 9~15 t。

2.1 电石渣浆的回收利用

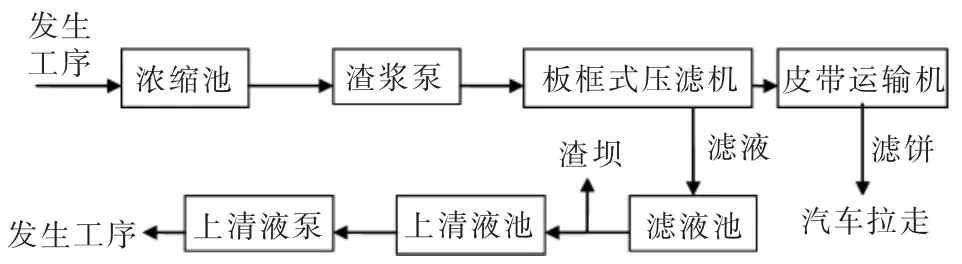

为了解决电石渣浆的处置和堆放问题,云南能投化工有限责任公司昆明公司在2010年上了一套电石渣浆压滤装置。

图1 废次氯酸钠回用工艺流程方框图

将电石渣浆经过沉降压滤后,成为含水量40%左右的电石渣,用汽车运走,所压出的电石渣基本被云天化集团各下属单位内耗完,主要用于废水处理、脱硫等。

(2)该公司以湿法的渣浆作为12万t/a聚氯乙烯干法乙炔装置的水源,得到含渣量80%的干渣,此法回避了湿法的渣浆处置难的问题;将湿法的电石渣浆用增稠池浓缩到40%,用于制水泥、砖块等。

(3)电石渣浆回用工艺流程方框图见图2。

图2 电石渣浆处理工艺流程方框图

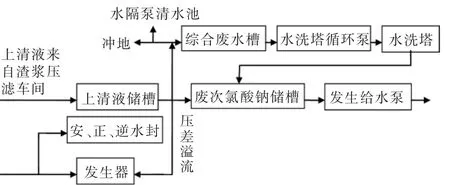

2.2 电石渣浆上清液的回收利用

(1)上清液的回收

经过压滤后的上清液即使达到“眼不见混”,其pH值仍高达14,且水中硫化物等杂质含量均超过国家的“三废”排放标准。对此,该公司设计出上清液闭路循环工艺,将上清液进行循环使用,即将电石渣浆压滤车间压滤出的上清液和渣坝上清液共同排入上清液池,通过上清液泵打至地势较高的采卤分厂上清液槽,通过压差或泵输送的方式利用于发生工序。上清液长期循环使用的关键是上清液中的S、P含量的积累。数据表明,循环使用过程中硫离子实际质量浓度稳定在1 800 mg/L左右,因为电石水解反应中,由于氢氧化钙的存在以及排放出的乙炔气以鼓泡形式通过渣浆层,致使绝大部分硫化物生成硫化钙沉淀进入电石渣中,所以不会出现积累。

因硫化氢微溶于水。在乙炔发生器温度80~88℃下溶解度很低,大部分硫化氢进入乙炔气相中,并在清净塔中被除去,由此可见,上清液循环再利用不会对安全和清净塔的负荷造成影响。自投运以来,运行正常,实现上清液闭路循环,减少废水排放量90 t/h左右。在使用中唯一不足的是管道易结垢,增加了检修负担和成本。

(2)上清液闭路循环回用工艺流程方框图见图3。

图3 上清液回用工艺流程方框图

3 电石粉尘的产生及综合治理

电石粉尘是电石法生产聚氯乙烯中急需要解决的污染问题,在电石储运、破碎和加料过程中将会有大量的粉尘排入到大气中,每生产1 t PVC将会有20 kg电石粉尘的漂落到环境中。

(1)电石粉尘的产生

电石粉尘的产生一般是在电石运输,储存过程中,由于密封不严,与潮湿空气接触,电石表面会发生水解反应,并在表面形成一层Ca(OH)2的细颗粒。60%的电石粉尘产生在电石进破碎机和破碎过程中,主要来源于破碎机下料口,皮带的上料口,即铲料口,皮带下料口,即破碎进口,斗式提升机等扬尘点。

(2)电石粉尘治理方法的选择

综上所述,针对行微创手术进行治疗的高血压脑出血患者,于治疗期间给予患者综合护理干预有利提高患者生存质量,减少患者术后并发症的发生,具较高临床应用价值。

电石粉尘治理方法有2种:一种是湿式除尘,即经除尘装置抽过来的含有电石粉尘的气流与从上到下的喷淋水逆流接触,除去气流中的电石粉尘,该法存在管道易结垢堵塞,产生二次污染及乙炔气的积聚等安全环保缺陷。另一种为干式除尘,即除尘装置抽过来的含有电石粉尘的气流经布袋除尘器过滤粉尘进行气固分离后,电石粉尘送水泥厂综合利用,气流对外排空,基本达到治理的标准。

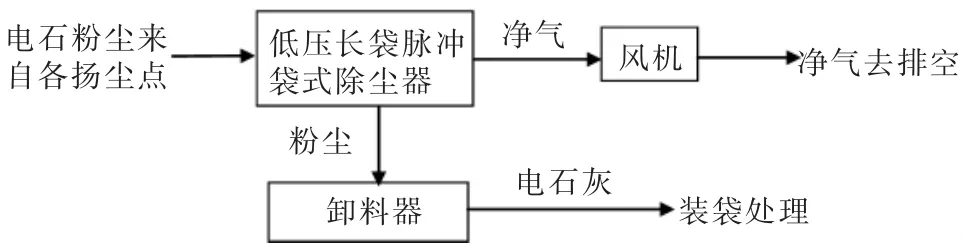

为改变现场生产和生活环境,该公司选用干式除尘,用密闭式生产工艺,在破碎机进出口,在斗式提升机的进出口,乙炔发生器进料口,小加料储斗设抽风罩,选用高效率的脉冲袋式除尘器,确保整个体系处于微负压状态粉尘不外溢,保证出口的粉尘浓度小于50 mg/m3,经过投入使用,外排出口粉尘浓度可控制在32 mg/m3以下,达到国家环保外排标准。电石粉尘处理工艺流程方框图见图4。

图4 电石除尘回收工艺流程方框图

另外,电石粉尘通过装袋后,运至电石渣坝进行堆放,由于量大路远,运输成本高且遇雨水容易着火燃烧,给附近森林防火安全带来隐患。故在保证发生器安全运行的前提下,每1 t电石配用5~10 kg电石粉尘混用于发生器。这样不但解决了电石粉尘运输成本和堆放难的问题,还为降低电石消耗做出新的贡献。

4 强化管理

(1)加强环保装置的管理,确保环保装置开车率与乙炔生产同步。

(2)强化环保管理,建立环保装置管理网络,责任分工明确,严格奖罚制度。

(3)强化工艺管理,严格工艺纪律,杜绝违章造成污染排放。

(4)强化原料电石查定管理,严禁电石泼洒,选用高质量电石,减少加料乙炔排放损失和排渣夹生。

(5)加强设备管理,确保设备无泄漏,减少非计划停车检修次数。

(6)加强员工环保意识和岗位技能的培训。

5 效益分析

5.1 经济效益

(1)废次氯酸钠回收利用的经济效益

按一次水用量每年8 000 h、一次水价2.0元计算,将节约一次水成本约40万元,氯气约12万m3,烧碱约1 600 m3。

(2)上清液回用经济效益

按一次水用量每年8 000 h、一次水价2.0元来计算,将节约一次水成本约144万元。

(3)电石渣浆回收经济效益

按乙炔通量4 600 m3/h,电石渣浆量250 m3/h计算,每小时压滤含水量40%左右的电石渣约30~50 t。

(4)电石粉尘经济效益将节约运输成本、降低电石消耗及其他经济效益。

5.2 社会效益

不但减少了对环境的污染,还变废为宝,节能减排,营造和改善了周围生产生活环境,具有积极的社会效益。

6 结语

通过对乙炔生产过程中“三废”的回收利用,不但减少了废液、电石渣浆、上清液、电石粉尘排放对环境造成的污染和浪费,还节约了大量的一次水,降低了电石消耗和成本,达到了废弃物回收利用最大化和外排为零的目标,取得了良好的经济效益和社会效益,实现了节能环保双丰收。