某船泥泵柴油机机座破损后的修理

2019-02-19朱新河

刘 勇,朱新河

(大连海事大学,辽宁 大连 116026)

某铰吸式挖泥工程船其泥泵柴油机型号是SKL 29/24 AL-2,功率为1 800 kW; 转速1 000 r/min, 行程290 mm,缸径240 mm, 主轴瓦座孔直径235.000 mm,公差0.000~+0.020 mm,瓦盖螺栓液压拉伸力1 400 MPa。2013年6月,右泥泵柴油机因2#连杆螺栓断裂,连杆甩出将机座打碎,遂将柴油机解体送至车间检测、修理。

1 修前检测

1.1 外观检查

2#曲柄箱左壁受撞击有1条竖向裂纹,长约10 cm;右壁被撞击出约30 cm×40 cm 的一处孔洞,相邻的机座平面内侧边缘受敲击缺失约35 cm×6 cm大小,见图1。

图1 2#曲柄箱右壁受损前后形貌对比图

1.2 磁粉探伤

对受撞击区域及周围表面进行磁粉探伤,除破损及左侧竖向10 cm裂纹外,没有其它裂纹。

1.3 形位尺寸检测

1)将全部主轴瓦盖和螺栓清洁后逐一装配并按标准液压拉伸力紧固。

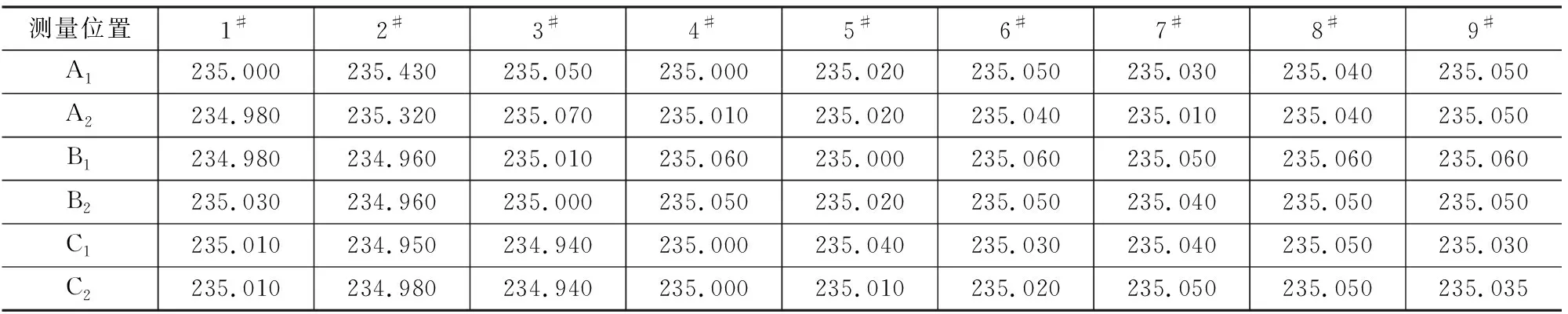

2)用内径量表逐个测量主轴瓦座孔内径,测量结果见表1,表1中A1、A2、B1、B2分别代表距离瓦盖搭口上下各20 mm处的测量点,C1、C2代表垂直于瓦盖搭口方向的测量点。

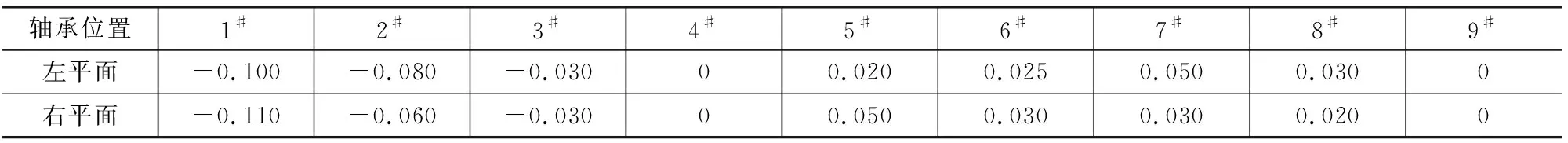

3)用激光直准仪检测主轴瓦座孔的中心线直线度,为避免机体变形影响测量结果,测量时以4#和9#主轴瓦座孔为基准。测量结果见表2。

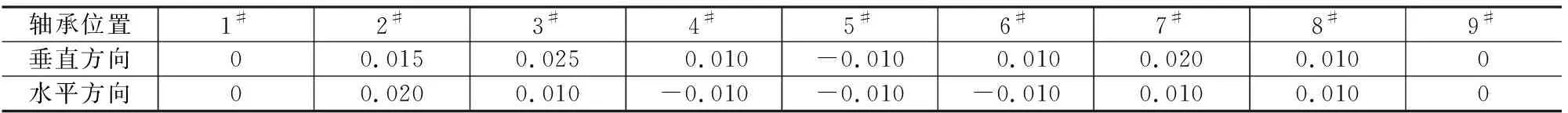

4)用激光直准仪检测机座左、右两平面平面度,测量结果见表3。

表1 主轴瓦座孔内径修前测量结果 mm

表2 主轴瓦座孔中心线直线度修前测量结果 mm

表3 机座平面度修前检测结果 mm

2 修理方案

为了恢复该机座的使用性能,决定采用铸铁焊接工艺(该机座为铸铁材质)焊补2#曲柄箱左壁裂纹、2#曲柄箱右壁破损位置,打磨受损的2#曲柄箱右壁相邻的机架底面内侧边缘使之顺滑,然后用专用镗床加工主轴瓦座孔到标准尺寸并恢复中心线直线度。

3 焊补修理

为了恢复机座的适用性,决定先焊补机座破裂处,然后加工修理主轴瓦座孔到标准尺寸,并恢复其中心线直线度。电源选用BX1-400型交流焊机;焊材选用WE777铸铁专用焊条,直径3.2 mm;操作人员选用经验丰富的手工电弧焊焊工。

3.1 焊前准备

用砂轮机打磨左壁裂纹形成坡口;打磨破损右壁孔洞边缘消除毛刺并使边缘顺滑形成坡口,按照孔洞的大小和形状准备2块铸铁板,边缘打磨坡口,铁板厚度与待焊补区域相似,大约15 mm。仿照未损坏曲柄箱右壁预加工出方形及圆形孔洞以利于装机后润滑油的流动。

3.2 施焊

用氧炔焰缓慢地局部加热焊缝及相邻区域,使温度逐渐升高并保持在300 ℃左右。然后找正焊板位置并点焊将其固定,施焊时电流约90~110 A,电压约18~26 V。

采用小电流进行断续施焊,每焊10~20 mm,应立即用手持小型气锤连续敲击焊缝表面以消除焊接应力[1],重复进行焊接和应力消除程序直至焊完。焊接完成后立即用保温棉覆盖住焊接部位保温6 h,通过缓慢冷却消除残余热应力[2]。

3.3 焊后检验

用渗透探伤法检验焊缝和相邻区域表面,检查是否有裂纹等缺陷,如有裂纹则应消除后重新焊补直至合格。

为检验焊补过程对机座形位尺寸造成的影响,待机座完全冷却到室温后重新检测相关形位尺寸,其检测结果与修前检测基本一致,可见焊补过程基本没有产生热变形。

4 加工修理

4.1 加工修理范围

中华人民共和国船舶行业标准《船用柴油机机座修理技术要求》(CB/T 3499—1993)规定:修复后机座全部主轴瓦孔同轴度不大于0.04 mm,相邻座孔同轴度不大于0.02 mm;机座上平面的平面度在1 000 mm×1 000 mm范围内不大于0.05 mm,全平面内不大于0.25 mm。

根据上述检测数据可发现:1#和2#曲柄箱对应的机座左右平面下沉量超标;主轴瓦座孔尺寸及直线度超标,需要修理恢复至标准范围。

4.2 具体修理实施过程

1)研配瓦盖侧定位面间隙至±0.02 mm且接触率不少于85%,如间隙过大可以用电刷镀方法处理。

2)磨削瓦盖搭口平面约0.10 mm,然后注意研配瓦盖与机座搭口表面,直至搭口平面着色接触率不少于85%。

3)电刷镀所有主轴瓦座孔内表面,镀层厚度要求0.10~0.15 mm,以获得足够的加工余量。

4)按标准顺序紧固主轴瓦盖螺栓。

5)将镗削设备固定至机座端面,插入并连接镗杆,以4#和9#主轴瓦座孔中心线为基准找正镗杆位置。

6)镗削主轴瓦座孔至标准尺寸。

7)镗削完工后,拆卸镗削设备,并手工修整加工面边缘毛刺使之顺滑。

8)对1#和2#曲柄箱两侧下沉区域进行电刷镀,用平板研磨电刷镀后的平面直至着色均匀。

9)用渗透探伤法检验电刷镀层表面质量,如发现有剥落、起皮或鼓泡等现象,应对不合格孔返工,直至合格。

10)对主轴瓦座孔的内表面及1#和2#曲柄箱两侧机座平面电刷镀硬化镍耐磨层。

11)用激光直准仪测量主轴瓦座孔的中心线直线度和底面平面度,全部合格后提交成品检验。

5 成品检验

5.1 验收程序

1)渗透探伤检测焊缝及周围区域表面。

2)目测并用渗透探伤法检查镀层表面质量。

3)着色检测瓦盖侧定位面间隙及着色接触率。

4)着色检测瓦盖与机座搭口接触平面间隙及着色接触率。

5)用激光检测仪检测主轴瓦座孔中心线直线度及机架底面平面度。

5.2 检测结果

1)对焊缝及其周围区域表面进行渗透探伤没有发现裂纹等缺陷。

2)对电刷镀层表面进行渗透探伤没有发现剥落、起皮或鼓泡等现象。

3)对瓦盖侧定位面进行着色检查,接触率均达85%以上。

4)对瓦盖与机座搭口进行着色检查,接触率达85%以上。

5)测量主轴瓦孔内径,测量结果见表4。

6)用激光检测仪检测主轴瓦孔的中心线直线度,检测结果见表5。

7)用激光检测仪检测机座平面度,检测结果见表6。

表4 主轴瓦座孔内径修后测量结果 mm

表5 主轴瓦座孔中心线直线度修后测量结果 mm

表6 机座平面度修后检测结果 mm

6 结束语

对于受撞击破损的机座在采用合理的工艺进行焊补后应再逐步恢复机座各形位尺寸,提高修理质量,保证运行安全。在交付后经定期的跟踪证明,修复后柴油机安全运行,一个大修期后机座仍无异常,充分证明了此工艺方案的可行性与可靠性。