碳分法制备超细片状氧化铝粉体

2019-02-19孙敬会伊家飞卿培林徐敬尧

孙敬会,伊家飞,卿培林,徐敬尧

(百色学院材料科学与工程学院,百色 533000)

1 引 言

片状氧化铝粉体,因具有特殊的二维平面结构,不仅具备普通氧化铝的优良性能,还兼备良好的表面附着力、显著屏蔽效应和对光线反射力好的性能,被广泛应用于涂料、化妆品、抛光粉,汽车面漆、增韧陶瓷等领域[1-3]。同时,由于其价格是冶金级氧化铝的数十倍,片状氧化铝制备理论和工艺具有巨大的研究意义[4-5]。

当前制备片状氧化铝的主要方法有水(醇)热法[6-7],溶胶-凝胶法[8-9],熔盐法[10-11]和机械法[12-13]。水热法制备得的氧化铝片状结构和均匀性优良,分散性也较好,无需煅烧。但需在高温高压环境中,结晶温度高,成本控制难,对设备有较强依赖,且反应周期太长。溶胶-凝胶法的优点在于制备工艺简单,操作性简易,颗粒纯度高,缺点是粉体粒径分布较大,制备的原料价格不菲,有些还对环境有害。熔盐法制备过程中,常会分解出有毒有害气体,对煅烧设备有很大损害。煅烧后,熔盐、粉体和坩埚形成复杂固体混合物,后续处理较为困难。机械法操作简单、成本低,但碰撞球磨过程中磨球会损耗,影响粉体纯度。

碳分法属于铝酸钠的水解法,通常利用二氧化碳分解铝酸钠溶液,再添加适当的晶型控制剂,煅烧使氢氧化铝分解并发生晶型转变,并最终得到片状ɑ-Al2O3[14-16]。研究过程利用分析纯氢氧化铝和氢氧化钠,配置成苛性比为1.7,苛性碱浓度为100 g/L的铝酸钠溶液,通入二氧化碳混合气体水解,在溶液中析出氢氧化铝,经煅烧后获得平均粒径1.24 μm,表面径厚比大11.4、平整光滑、厚度均匀一致的片状氧化铝。本研究完善了碳分法制备片状氧化铝的工艺流程,重点考察二氧化碳通气速率,反应终点pH值和煅烧温度对氧化铝晶体形貌(粒径、径厚比和表面形貌)的影响。

2 实 验

2.1 实验原料

本实验所需化学试剂见表1。

表1 主要化学合成试剂Table 1 Main chemical reagents

2.2 实验仪器及设备

本实验所用相关仪器设备如表2所示。

表2 主要实验仪器及测试设备Table 2 Main Experimental instruments & characterization equipments

2.3 实验步骤

铝酸钠溶液的配置:取一定量的氢氧化钠溶于放有蒸馏水的烧杯,将烧杯放在磁力搅拌器中搅拌和保温(45 ℃)。取一定量的氢氧化铝缓慢加入至氢氧化钠溶液中。烧杯口覆盖一层保鲜膜,放于45 ℃的水浴锅中水浴2 h。取出烧杯待与室温相同时,对溶液进行抽滤,抽滤后的溶液密封备用。制得的铝酸钠溶液苛性比为1.7,苛性碱的浓度为100 g/L。

氢氧化铝前驱体的制备:将装有铝酸钠溶液的烧杯放于磁力搅拌器中(45 ℃),缓慢加入氟化铝。用移液管取一定量的四氯化钛溶液溶液加入至铝酸钠溶液中,测量溶液pH值。在铝酸钠溶液中通入二氧化碳和空气的混合气体(1∶1),控制通气速率,当溶液pH值达到设定值时,停止通气。继续搅拌、陈化、老化,使反应充分进行,沉淀进一步聚集,成熟为晶体颗粒。将沉淀水洗、醇洗后,加入分散剂干燥,得到具有六角片状的氢氧化铝粉体。

氧化铝的制备:将氢氧化铝装入坩埚,在马弗炉中煅烧3 h,得到六角片状的氧化铝粉体。对制备的氧化铝进行酸洗和碱洗,然后水洗至中性,在干燥箱中干燥。

产物的表征:用扫描电子显微镜观察产物形貌,随机选择100个微粒测量其直径和厚度,算出径厚比。利用X射线衍射仪对产物进行物相和晶型分析。

3 结果与讨论

3.1 通气速率的影响

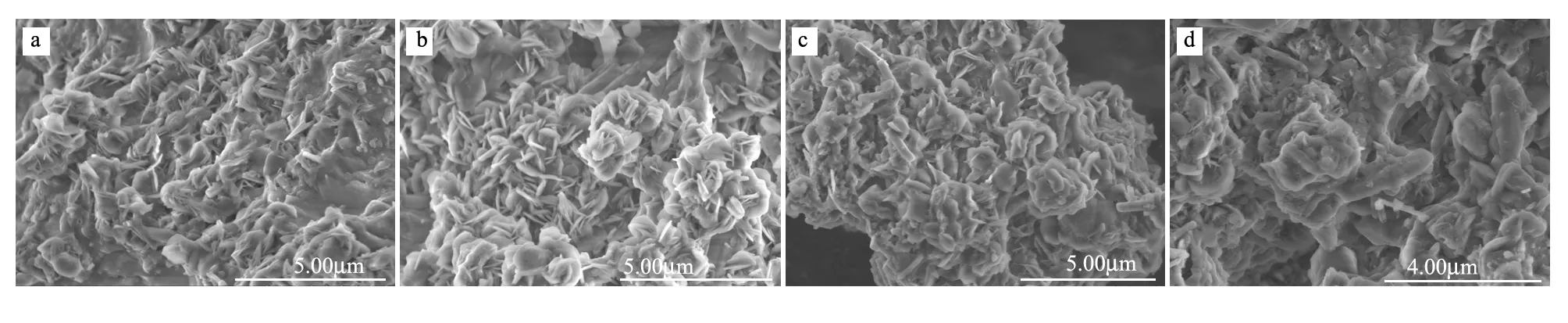

图1 不同混合气体通气速率下Al2O3的SEM照片(a)140 L/h;(b)200 L/h;(c)260 L/h;(d)320 L/h Fig.1 SEM images of Al2O3 with different ventilation speeds of mixed gas(a)140 L/h;(b)200 L/h;(c)260 L/h;(d)320 L/h

图1a~d是控制气体流速分别为140 L/h 、200 L/h 、260 L/h 、320 L/h,终点pH值12,经1200 ℃煅烧后所得Al2O3的扫描电镜图。当流速低时图1a,得到的片状氧化铝晶粒较少,颗粒边缘粗糙;流速提升至200 L/h图1b,晶粒多以片状形貌出现,颗粒分散,边缘规则平整;当混合气体流速超过200 L/h后,氧化铝片状晶粒减少,甚至会出现无定型的团聚结构如图1c、d所示。这一变化过程也与陈雯[5]的研究结果一致。综合以上因素考虑,本实验CO2混合气体的通气流速定为200 L/h。

在二氧化碳浓度不变的情况下,混合气体的流量对氢氧化铝的析出速率,晶型和晶体形貌有着直接影响[17]。控制反应时间可以使结晶完善,得到单一的三水铝石。当通气速率较低时,不能生成足够的晶核,晶体过度生长;通气速率较高时,沉淀析出速度过快,不利于结晶,易生成无定型或晶粒很小的微晶结构,得到的氢氧化铝形貌不规则,结构疏松。图1a~d证实了这一结论。

3.2 pH值的影响

图2 不同反应终点pH值时Al2O3的SEM图(a)pH=12;(b)pH=11;(c)pH=10;(d)pH=9 Fig.2 SEM images of Al2O3 with different reaction endpoints pH values(a)pH=12;(b)pH=11;(c)pH=10;(d)pH=9

图2a~d是控制反应终点pH分别为12、11、10、9,混合气体流速为200 L/h, 经1200 ℃煅烧后所得Al2O3的扫描电镜图。当终点反应pH=12如图2a所示,得到六角片状氧化铝颗粒,结晶完好,分散良好;当终点pH值为11如图2b,部分氧化铝片状形貌明显,但只有少许成六角片状,大部分晶粒边缘不规则;随着终点pH值持续降低,煅烧后的氧化铝颗粒只部分具备片状结构,边缘极不规则,不再具备六角形貌,如图如图2c、d所示。

反应终点PH值不同,所得氧化铝颗粒的形貌亦不相同。这是因为不同pH条件下,溶液体系中主导反应不同造成的。当pH高于12时,主要发生NaAlO2的自分解反应,得到的产物大部分为三水铝石结构。三水铝石属单斜晶系,结晶完好时呈六角板状、棱镜状[18]。在pH等于11左右时,溶液中的产物结晶不完善,大部分为三水铝石或三水铝石与拟薄水铝石小颗粒的混合物,其中拟薄水铝石主要呈纤维状。当pH值小于9时,所得氢氧化铝为无定形。正是由于不同pH条件下,溶液体系中产生不同类型的氢氧化铝,导致最终煅烧后的氧化铝出现形貌上的巨大差异。因此,本实验的终点pH值定为12。

3.3 煅烧温度的影响

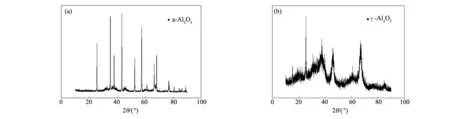

图3 不同煅烧温度下Al2O3的XRD谱(a)1150 ℃;(b)1100 ℃ Fig.3 XRD patterns of the Al2O3 with different calcination temperatures (a)1150 ℃;(b)1100 ℃

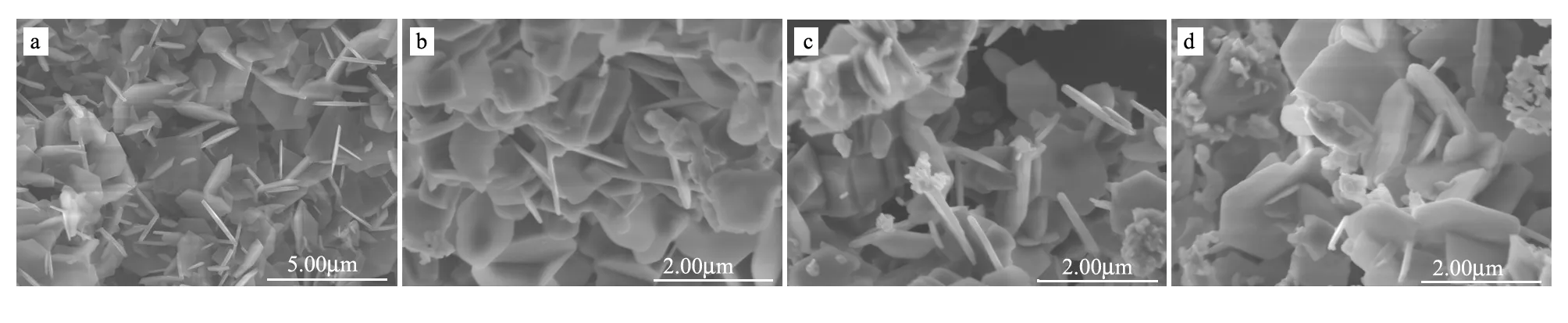

图4 不同煅烧温度下Al2O3的SEM图(a)1200 ℃;(b)1150 ℃;(c)1100 ℃;(d)1050 ℃ Fig.4 SEM images of Al2O3 with different calcination temperatures(a)1200 ℃;(b)1150 ℃;(c)1100 ℃;(d)1050 ℃

图3(a)、(b)是控制控制反应终点pH分别为12,混合气体流速为200 L/h, 分别经1150 ℃、1100 ℃煅烧后所得Al2O3的XRD谱。图4a~d是控制控制反应终点pH分别为12,混合气体流速为200 L/h,分别经1200 ℃、1150 ℃、1100 ℃、1050 ℃煅烧后所得Al2O3的扫描电镜图。经过1150 ℃煅烧得到的样品XRD图谱,与粉末衍射标准卡片库中的81-1667卡片图谱相同。由图3(a)可知:样品在2θ=25.571°、35.146°、37.767°及43.345°等处时存在着强衍射峰,衍射峰很窄,尖锐,峰型完整,说明经1150 ℃煅烧后得到了纯度比较高、结晶完全的稳定的α-Al2O3。在煅烧温度为1100 ℃时,氧化铝在2θ=37.660°、45.757°及66.680°等处存在着衍射峰,与粉末衍射标准卡片库中的γ-Al2O3的50-0741卡片图谱相对应,但衍射峰较弥散,衍射峰较宽,得到的γ-Al2O3的结晶度较差,晶型不完整,如图3(b)所示。

由图4a可知,在1200 ℃的高温煅烧下,可以得到表面光滑,边缘整齐的六角片状粉体,并且出现了珠光效应,展现出随角异色的特性。经1150 ℃的高温煅烧后,晶体表面平整性变差,小部分颗粒没有成片,如图4b所示。随着煅烧温度进一步降低,出现了更多细小的,形状不规则的中间体颗粒。鉴于以上分析,为得到表面光滑,边缘规则的六角片状氧化铝,同时为了降低能耗,选择1200 ℃为煅烧温度。

3.4 优化条件下Al2O3形貌

图5 最优实验条件下Al2O3的SEM照片 Fig.5 SEM images of Al2O3 under the optimal experimental conditions

根据上述混合气体通气速率,终点反应pH值,煅烧温度对Al2O3形貌影响的分析,选择200 L/h的通气速率,终点反应pH=12,煅烧温度为1200 ℃,在溶液中添加5%氟化铝和5%四氯化钛的情况下,可得到平均粒径1.24 μm,径厚比11.4,表面光滑,边缘规整的六角片状氧化铝。利用SEM随机选取约100个片状氧化铝,测量其粒径和厚度,并计算径厚比,如图5所示。

4 结 论

(1)在铝酸钠溶液中,添加氟化铝和四氯化钛,通入二氧化碳和空气的混合气体(1∶1),控制混合气体流速、反应终点pH值和煅烧温度,可获得均粒径1.24 μm,径厚比11.4,表面光滑,边缘规整的六角片状氧化铝,该方法制备超细片状氧化铝在技术上是可行的。

(2)当混合气体流速较低时,片状氧化铝晶粒较少,颗粒边缘粗糙;流速超过较高时,氧化铝片状晶粒减少,甚至会出现无定型的团聚结构。随着终点反应pH的降低,氧化铝六角片状的形貌逐渐消失,边缘平整性和分散性变差。在1200 ℃的高温煅烧下,可以得到表面光滑,边缘整齐的六角片状粉体;随着煅烧温度的降低,晶体表面平整性变差,形状不规则的小颗粒逐渐增多。

(3)选择200 L/h的通气速率,终点反应pH=12,煅烧温度为1200 ℃,在溶液中添加5%氟化铝和5%四氯化钛的情况下,可得到平均粒径1.24 μm,径厚比11.4,表面光滑,边缘规整的六角片状氧化铝。