一种大流量液路隔断阀的研究

2019-02-19贾玥,董雪

贾 玥,董 雪

(北京航天动力研究,北京,100076)

0 引 言

随着对空间飞行器可靠性的要求越来越高,做好系统冗余设计非常重要。本文提出的一种大流量液路隔断阀就是动力系统冗余设计的一个重要组件,安装在动力系统发动机电磁阀与推进剂贮箱之间,其主要功能有:a)发动机工作时,液路隔断阀处于打开状态(通电打开并靠磁性自锁[1]),满足系统大流量工作时的流阻要求;b)发动机停止工作时,液路隔断阀处于关闭状态(通电关闭并靠磁性自锁),在工作压力范围内可靠密封,保证了发动机电磁阀的密封可靠性;c)下游发动机电磁阀出现故障导致推进剂泄漏时,关闭液路隔断阀,防止推进剂泄漏,并开启备份路推进系统。因此,该液路隔断阀的性能好坏直接影响整个动力系统的工作可靠性。本文简述了液路隔断阀的结构设计、主要设计参数、仿真计算分析、该类带永久磁铁的自锁类阀门在设计时的要点、计算漏磁系数[2]及对各个工作电压下衔铁的吸力性能[3]进行的仿真计算,以确保所设计的阀门可靠工作。

1 液路隔断阀的工作原理和主要设计要求

1.1 工作原理

液路隔断阀的工作原理是利用永久磁铁的吸力,使衔铁保持在开启(或关闭)位置,通过给线圈接通脉冲电流,改变阀门的状态。线圈在瞬间通电后,再给线圈断电,液路隔断阀保持通电后的状态,从而达到阀门开关工况的要求。液路隔断阀主要由位显开关、电磁铁、插座、锁紧螺母和阀体等组成。锁紧螺母将电磁铁和阀体连接成一体。

1.2 设计要求

液路隔断阀主要性能参数要求:工作温度-40~60 ℃,工作压力0~2.8 MPa,额定流量下的流阻不大于0.15 MPa,额定水流量301 g/s,驱动电压21~29.5 V,阀门开关响应时间小于100 ms,阀门绝缘电阻不小于20 MΩ,内漏率不大于 1×10-5(Pa·m3)/s(2.8 MPa,He 检),外泄漏不大于 1×10-7(Pa·m3)/s(2.8 MPa,He检),循环工作寿命不少于2000次。

2 结构设计和磁路分析计算

2.1 设计的液路隔断阀结构

所设计的液路隔断阀是带位显的非直流式自锁阀,其结构如图1所示,三维外形如图2所示。

图1 液路隔断阀结构示意Fig.1 Structure of the Liquid

图2 液路隔断阀三维外形示意Fig.2 Three Dimension Shape of the Liquid Obstruct Valve

采用磁性自锁(径向永久磁铁力[4]、弹簧力及液体压力共同作用使液路隔断阀断电后保持在开位或关位),隔断阀打开和关闭共用一个线圈,正向通电阀门打开,反向通电阀门关闭。由于流量大且阀门流阻要求小,因此必须控制流速,所设计阀门流通直径大的在阀门进口无须加装过滤器。

由于壳体、挡铁、衔铁等导磁零件均采用高饱和磁感应强度软磁合金并经表面处理,永磁零件(磁钢)采用烧结钕铁硼[5]辐向极化,线圈分两个窗口同一方向串联绕制,因此通过改变电流方向实现阀门打开和关闭的动作。

由于工作寿命在5000次以下的无需上下游支撑的挠性片,因此采用一般电磁阀的导向套,衔铁两端部位的导向套采用隔磁环与导磁体电子束焊接,以提高吸力。

阀芯采用如图1所示的结构,即通过磁钢吸力和液压力形成阀口密封,阀芯行程通过衔铁可以随意调节。

为了提高液路隔断阀的可靠性,在顶部设有位置显示,用来监视液路隔断阀处于打开或关闭位置。

2.2 液路隔断阀磁路分析

液路隔断阀的磁路由两部分组成,一部分是永久磁铁产生的并联气隙极化磁路,另一部分是控制线圈产生的串联气隙的控制磁路。这类磁路计算没有现成公式可循,只能依据电磁基本原理,对其计算公式进行推导而得出计算公式,并初步确定磁路的参数和部分结构尺寸,在此基础上,用电磁仿真软件AnsoftMaxwell[6,7]进行电磁场静特性分析和吸力特性分析,通过分析结果判断所设计的结构和性能是否满足设计要求,并且不断完善修改,直到得到最优结果。

对液路隔断阀的电磁铁进行如下静特性磁场仿真计算分析(由于磁路轴对称只分析磁路的1/4):a)液路隔断阀电磁铁部分工作电压VDC为27 V;b)将高饱和磁感应强度软磁合金的磁化曲线输入AnsoftMaxwell仿真分析软件;c)将衔铁行程、线圈匝数、电磁铁在关闭状态(下气隙和上气隙)和打开状态(下气隙和上气隙)等参数输入 AnsoftMaxwell仿真分析软件,计算得到磁力线和磁通密度分布,如图3、图4所示。

续图3

从图3和图4中可以看出,线圈磁压降主要集中在工作气隙处,整个电磁铁的磁感应强度分布值在软磁合金的最佳使用范围内,符合设计要求。从液路隔断阀的磁力线分布图可以看出,整个电磁铁部分在通电过程中有轻微漏磁现象,但是漏磁很小。从电磁学原理可知,任何系统设计都存在漏磁,不存在绝对的不漏磁体,漏磁主要是看漏磁的比例,并结合吸力仿真计算结果看该阀磁路设计是否合理。

2.3 液路隔断阀电磁铁部分漏磁系数计算

用电磁原理计算的液路隔断阀电磁铁结构的漏磁系数[8]为

式中 Rδ为气隙磁阻;δh为气隙长度;μ0为空气的磁导率,μ0=0.4 π × 1 0-6H/m ;S为相对磁极面的面积,S =π⋅(R1')2=380.13mm2;H为磁导单位,亨利。

此计算中,最大的漏磁系数记为σ,由经验公式得到,即:

所以得出最大漏磁系数:σ = 1 .44,然后计算液路隔断阀的磁感应强度 Bs= 1 8248.4,该值远远小于隔断阀所选用的高饱和软磁合金材料的饱和磁感应强度,故满足设计要求。

2.4 液路隔断阀打开和关闭时衔铁的吸力特性

液路隔断阀处于关闭状态,将衔铁行程、安匝数、衔铁与线圈组件下气隙等输入仿真分析软件,对液路隔断阀电磁铁衔铁运动过程的二维静特性磁场进行仿真计算。

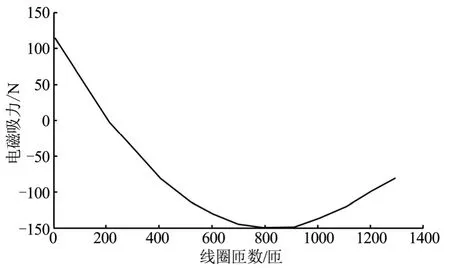

为了得到液路隔断阀衔铁的吸力(电磁综合吸力)随工作电压的变化曲线,需要对隔断阀的衔铁从关闭状态到通电打开运动到打开状态瞬间,然后反向通电使衔铁从打开位置运动到关闭状态瞬间/的过程进行吸力特性仿真计算,其中隔断阀从关闭状态打开瞬间衔铁吸力的特性如图5所示(取方向向上为力的正向)。

图5 液路隔断阀在打开瞬间的电磁吸力与安匝数的关系曲线Fig.5 Curve of Magnetic Suction and Ampere-turn when the Liquid Valve are Opened Instantly

从图5可以看出:

a)隔断阀的衔铁受力(Y轴)不随供给电压的增大而增大(X轴为电磁铁的安匝数,线圈匝数为420匝,因此只是电流变化),与螺管式电磁阀的吸力特性不同。螺管式电磁阀的衔铁吸力在磁路不饱和时随着电压的增大而增大,因此设计点只考虑在最低工作电压的衔铁吸力能满足设计要求即可。而这种带磁钢电磁铁的衔铁吸力随着电压的增大会先增大到最大值然后变小,因此在设计时一定要选择好设计点,保证阀门在最高温度环境下的最低电压和最高电压内电磁铁衔铁的综合吸力满足设计要求。

b)衔铁最初只受磁钢吸力作用,方向向下(图5所示为负值),约为115 N,满足液路隔断阀的磁钢吸力设计为不小于100 N。

c)给隔断阀电磁铁供电后,衔铁在电磁吸力的作用下克服磁钢吸力向上运动,在安匝数为800 A时吸力达到最大150 N,此时对应的电压值为21.9 V。

d)从设计要求给的工作电压VDC为24~30 V、考虑工作环境最高温度为65 ℃时,该结构液路隔断阀工作的安匝数区域在840~1080之间,从图5可以看出磁钢吸力为115 N(大于100 N),电磁铁的综合吸力为 130~150 N,满足设计要求的电磁综合吸力大于120 N。

液路隔断阀在同样的行程和气隙下进行了打开状态时的吸力特性仿真计算。计算所得的隔断阀从打开状态到关闭瞬间衔铁吸力的特性如图6所示。

图6 液路隔断阀在关闭瞬间的电磁吸力与安匝数的关系曲线Fig.6 Curve of Magnetic Suction and Ampere-turn when the Liquid Valve are Closed Instantly

从图6中可知,磁钢吸力为115 N(大于100 N),电磁吸力工作的安匝数区域在 840~1080时的吸力值为130~150 N,因此,满足设计要求的电磁综合吸力不小于120 N。

2.5 液路隔断阀测试结果

液路隔断阀的性能测试结果如表1所示。

表1 液路隔断阀主要性能实测数据Tab.1 Main Performance Test Data of the Liquid Obstruct Valve

通过液路隔断阀实测吸力数据与仿真计算结果比较,实测磁钢吸力值和电磁吸力值均偏大,主要原因是在仿真计算时磁钢的取值为矫顽力Hc=-836 000 A/m和剩磁Br=0.85 T,而实际磁钢的矫顽力Hc=-880 000 A/m和剩磁Br=1.18 T,即实际磁钢的充磁比初始仿真计算的磁钢充磁高。后续将实际的磁钢参数输入仿真分析软件进行重新计算,得出的磁钢吸力值和电磁吸力值基本与实测值一致(或通过磁钢适当祛磁而和仿真一致)。

此外,通过仿真分析计算与实测数据相比较,验证了带磁钢的电磁铁线圈仿真计算的准确性。因此,在进行磁钢设计时,可以根据所需要的磁钢参数进行仿真计算合格后,直接对磁钢生产单位提出要求,避免传统的磁钢反复调整充磁量的工作,也可避免设计余量过大导致整个阀的质量过大。

3 结 论

通过液路隔断阀的整个研制过程,得出如下结论:

a)带磁钢结构的磁性自锁类阀门设计时要合理选取安匝数,使衔铁在工作温度范围内的吸力在工作电压范围内的吸力达到最大,并保证阀门在整个电压范围内衔铁的吸力都能满足设计要求;

b)合理设计衔铁的气隙和行程,使磁钢吸力和电磁吸力都能满足设计要求;

c)带磁钢结构的磁性自锁类阀门可以按照电磁阀的漏磁系数计算公式初步进行计算,然后再用磁场仿真分析软件进行仿真分析,确保漏磁系数尽量小或所有的磁力线都穿过工作气隙;

d)通过AnsoftMaxwell软件对带磁性自锁类阀门的电磁铁进行磁感应强度、磁力线分布图及电磁综合吸力特性曲线分析,可以优化磁钢设计,保证了设计的阀门可靠、质量轻、性能好。