FDM 3D打印参数对打印件精度的影响研究①

2019-02-15阚玉锦王宏琴

王 微, 阚玉锦, 王宏琴, 王 刚

(1. 安徽机电职业技术学院机械系,安徽 芜湖 241000;2. 安徽工程大学机械与汽车工程学院, 安徽 芜湖 241000)

0 引 言

熔融沉积成型(FDM)是目前应用较为成熟的增材制造技术之一,这种快速成型技术具有设备制造运行成本低廉、可打印材料广泛、生产周期短等优点[1]。在FDM打印材料中以高分子材料使用最为广泛,其中聚乳酸PLA因为具有可降解、环保无毒性,是常用的FDM打印材料。熔融沉积成型打印制件的质量在很大程度上取决于打印参数,为此业界在打印工艺参数、切片参数、扫描速度等做了系统研究[2~8]。韩善灵[9]等通过试验研究,提出一些提高FDM 打印精度的方法如采用接口替代STL格式减少文件转换过程中的误差,同时选取合适工艺参数以及成型位置方向,改善打印机结构等来提高打印精度。邬宗鹏[10]等的研究结果表明成型角度、分层厚度、填充间隔、填充线宽对试件尺寸精度均有较明显的影响,填充间隔、填充线宽对打印件的机械性能也有显著影响。南京师范大学杨继全[11]等、合肥工业大学韩江[12]等借助正交试验法,选择出最优的参数配比实现了打印参数的优化论文作者借助FDM设备及Cura切片软件,采用柔性熔融材料PLA进行打印工艺研究,综合考察打印温度、打印时间、分层厚度以及打印模型的摆放位置对制件打印质量与效率的影响,分析影响打印精度的主要参数,为后续打印参数的调试积累原始数据与经验,这对于快速获取零件最优工艺参数具有实际的指导意义。

1 实验方法

实验采用的规格为Ф1.75mm的PLA作为打印材料,使用桌面型FDM 3D打印机制作长方体形试件,该打印机打印精度为0.08mm~0.3mm,试件的尺寸大小为25mm(长度)×15mm(高度)×10mm(宽度)。利用三水平三因素正交试验法,设计了9组试验参数,文中主要考虑因素为打印温度(A因素)、分层厚度(B因素)以及打印速度(C因素),具体实验参数如表1所示。打印件采用UG软件建模,导出STL格式后,使用Cura软件对其进行分层切片、打印参数、打印速度等参数设置。

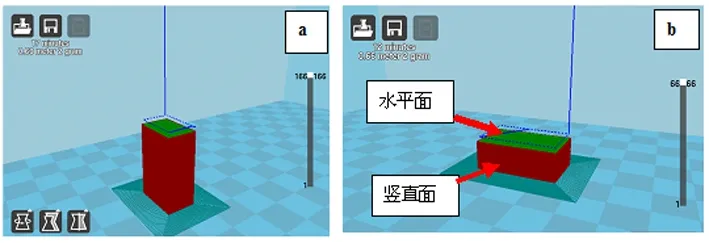

图1 不同摆放位置

使用三坐标测量机和粗糙度测量仪测量制备的试件尺寸及表面粗糙度Ra,研究不同工艺参数对打印件外形尺寸及表面粗糙度的影响。

表1 打印工艺参数

2 结果与分析

2.1 打印参数对打印件外形尺寸精度影响

表2为打印制件在不同打印参数下的实际尺寸及相对误差表。总体上来看,制件长、宽、高三个方向的尺寸均有不同程度的收缩,其中宽度方向尺寸收缩最大、精度较差,长度和高度方向上收缩相对较小、精度相对较高。在打印温度210 ℃、分层厚度0.06 mm、打印速度60 mm/s的情况下(即试验号4),长度方向尺寸较好,其收缩率仅为0.0496 %。在打印温度220 ℃、分层厚度0.1 mm、打印速度40 mm/s的情况下(即试验号8),宽度和高度方向尺寸较好。由此可以看出,各参数因素对制件各方向尺寸精度影响水平有差异,存在方向性。这种不同工艺水平对打印精度影响具有方向性,给后续打印带来了一些启示,即在打印时可以根据实际需要去控制打印件的方向,从而获得某一方向上成形尺寸较好的零件,实现成型件的精确加工。如何提高打印精度一直是相关研究者比较关注的问题,在由CAD模型转换为STL格式时也会出现精度损失,其次在切片的过程中也会出现精度损失以及机器本身也有一定的误差,有些研究者提出可以使用STEP格式来取代STL,以减少转换误差[9]。

表2 打印件外形尺寸及相对误差

2.2 打印参数对表面粗糙度的影响

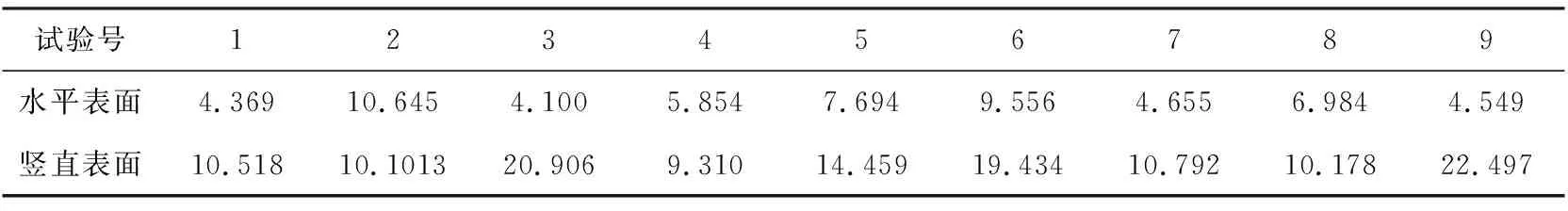

表3是不同试验参数下打印件水平表面和竖直表面的粗糙度值。由于FDM工艺是一种逐层熔融沉积技术,制件竖直方向的表面正是打印材料沿成型方向层层堆积而成, 加上这种工艺自身存在的“台阶”效应,造成竖直表面精度要比水平表面精度差。从表3中可以看到,试验号为3、6、9的打印件,分层厚度为2mm,尽管打印速度较其他对比组慢,但竖直表面粗糙度仍较差,说明竖直表面粗糙度受分层厚度影响程度较大。水平表面上试验号为1、3、7、9的试验组表面精度较好,其中3号试验组的精度最高, 其试验条件为打印温度200℃、分层厚度0.2mm、打印速度40mm/s,对比其他组的试验条件说明水平表面的表面粗糙度主要受打印速度的影响,即使分层厚度较厚,但由于受喷嘴直径尺寸的影响,当以较慢速度打印时仍能获得较好的表面质量。

表3 不同打印参数下制件表面粗糙度Ra(μm)

2.3 摆放位置对3D打印的影响

打印过程中发现,摆放位置对打印件的精度及打印时间等存在明显的影响。在打印参数相同时,模型的摆放位置越高时,需要的打印时间越长,如图1所示。打印制件采用图1(a)摆放方式打印时所需要的打印时间为17min, 采用1(b)摆放方式打印时所需要的打印时间为12min 。这是因为模型摆放较高时,切片层数越多,如文中研究的制件,图1(a)分层层数(打印层数)为166,图1(b)分层层数(打印层数)为66,在一定程度上增加了喷头运行时间,故此打印时间增加。对于打印的表面精度而言,无论采用哪种摆放方式,在打印过程中均发现由于沿着材料堆积方向的竖直面受“台阶”效应的影响,其表面均比较水平面粗糙,如图1(b)所示,该结论也与表3测试结果吻合。

3 结 论

采用FDM 熔融沉积成型工艺及PLA打印耗材, 在不同打印参数下制备了制件。研究了打印温度、打印时间、打印速度和摆放位置对打印质量的影响。结论如下:

(1) 各参数因素对制件各方向尺寸精度影响水平有差异,存在方向性,打印过程中制件均出现了不同程度收缩;

(2) 由于台阶效应的影响,在打印参数一致时,水平方向的表面精度好于竖直方向(打印堆叠方向)的表面精度,在试验条件为打印温度200℃、分层厚度0.2mm、打印速度40mm/s时得到的水平面精度最高;

(3) 摆放位置对打印件的精度及打印时间等存在明显的影响。在打印参数相同时,模型的摆放位置越高时,需要的打印时间越长。