基于磁流变效应的汽车ABS制动器性能研究①

2019-02-15杨坤全

杨坤全

(漳州职业技术学院 汽车工程系 漳州 363000)

0 引 言

利用磁流变液特性开发的动力传动装置,具有控制能耗低、受外部环境影响小、部件磨损小等特点,而且通过控制施加在磁流变液上的磁场强度,就可达到转矩或速度的无级控制,其在汽车工业、液压传动、建筑抗震等领域具有很大应用前景[1]。目前,对磁流变技术在汽车方面的研究更多是悬架系统上的应用,对汽车动力系统的磁流变阻尼器进行建模,并将模糊PID、神经网络、滑模变结构等控制器应用于半主动悬架控制系统,这些研究基本已很成熟且很多都已经产品化[2]。但将磁流变液应用在汽车制动器上的研究并不多,而且在汽车ABS制动方面的研究更是少之又少,随着汽车智能化的发展,一方面传统汽车制动器在功能增加的同时,管路和结构设计等越来越复杂,也存在制动液泄露风险;另一方面新能源汽车及无人自动驾驶技术的发展对制动系统线性控制的要求也越来越高。在这种形势下,一种完全无油液、完全靠电路实现的线控制动(Brake by Wire)受到越来越多的关注,成为制动系统最具前景的研究方向之一,磁流变制动器独有的制动特性使其特别适用于线性制动系统[3]。基于磁流变液体的磁流变效应,可通过合理的结构和磁路设计,实现制动力矩的连续、快速的控制,进而达到汽车制动要求[4]。将磁流变制动装置应用于汽车前轮的刹车控制,首先设计前轮磁流变制动装置并推导出其制动力矩公式,并基于模糊滑模变结构控制算法对磁流变制动器进行ABS控制器设计,最后进行1/4车体的前轮磁流变制动器防抱死制动性能仿真。

1 汽车前轮磁流变制动器

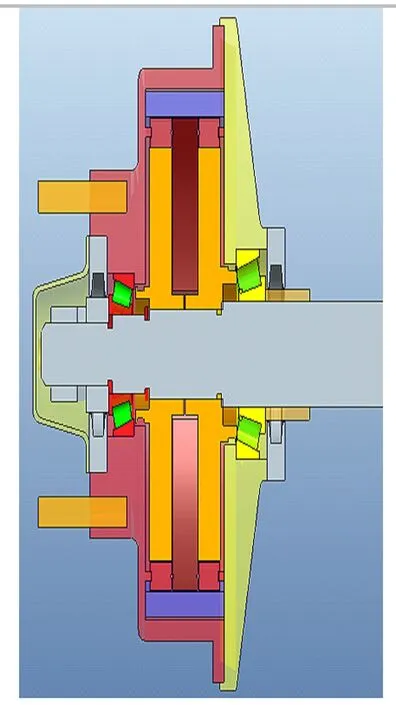

磁流变液体有多种设计结构和工作形式,诸如圆筒式和圆盘式等结构、剪切和挤压等工作形式[5]。前轮磁流变制动器利用圆盘式结构的剪切工作原理进行设计,轮毂左右部前轮轮胎结构较普通轮胎结构有所改变,轮毂左右部由制动盘、固定盘、轮毂左右部、励磁线圈等组成。轮毂左右部与前轮轴之间有圆锥滚子轴承,轮毂左右部通过螺栓固定;两隔磁固定环与固定盘固定一起,外部支撑励磁线圈,同时两隔磁固定环分别固定于左右两轮毂内侧,之间用大O型密封圈密封;左右制动盘通过花键固定在前轮轴上。对于后轮驱动的汽车来说,前轮是从动轮,轮胎、轮毂左右部、隔磁固定环、固定盘和励磁线圈固定成一整体并随着前轮轴转动。轮毂左右部内侧、隔磁固定环、固定盘和左右制动盘之间形成密闭的空间,内部充满磁流变液体,制动器中产生制动力矩的磁流变液是以R1和R2所构成工作圆环对应的区域。当励磁线圈没通电时,工作圆环区域的磁流变液体处于零磁场作用状态,产生的粘性力矩较小;当励磁线圈通电时,产生的磁场将使工作圆环区域的磁流变液体发生磁流变效应,进而使磁流变液体形成链状结构,产生制动力矩,对制动盘起到阻力作用。磁流变制动器结构如图1和2所示。

图1 汽车前轮磁流变制动器结构图

图2 汽车前轮磁流变制动器三维剖面图

为了简化计算,在推导磁流变制动器的制动力矩公式时,作出如下假设:(1)假设磁流变液是不可压缩的;(2)忽略重力影响;(3)忽略磁滞现象,认为其响应具有瞬时性;(4)忽略由于加工和工艺带来的认为误差等[6]。

所设计的前轮磁流变制动器是双盘式结构,所以制动器本身具有四个工作面,假设四个工作面相同,可推导出磁流变制动器的制动力矩计算公式为[7]:

即:

(1)

其中,ω是工作转速,h是磁流变液工作间隙,τy(B)是动态屈服应力,η是塑性粘度,制动器的工作面为R1到R2的圆环面。

2 基于模糊滑模变结构的汽车ABS控制器设计

2.1 车辆动力学模型

由于设计的磁流变制动器是应用于汽车前轮,为简化分析,采用单轮动力学模型[8],动力学模型的微分方程分别为:

(2)

(3)

2.2 轮胎模型

汽车轮胎的运动受多种因素影响,如轮胎气压、行驶速度、与路面的接触状况等,轮胎模型是一个比较复杂的函数,采用双线性模型来简化轮胎模型,其关系表达式为:

μ=μhS/ScSSc

μ=(μh-μgSc)/(1-Sc)-(μh-μgS)/(1-Sc)S>Sc

公式中:Sc为最佳滑移率;S为车轮滑移率;μg是当滑移率为100%时的附着系数;μh为峰值附着系数[9]。

2.3 制动系统模型

根据磁流变制动装置的工作原理,可知磁流变效应产生的制动力矩为(1)式中的T,从公式中能够看出,磁流变制动器的制动力矩由剪切应力产生的力矩和粘性力矩两部分组成。剪切应力产生的力矩除与工作环面的结构尺寸有关外,还与施加在磁流变液上的磁场强度大小有关,由磁流变液的特性决定,这部分是可控的;粘性力矩是在零磁场作用下产生的,其大小与工作环面结构尺寸、磁流变液粘度、轴旋转速度和磁流变液的工作间隙有关,属于不可控部分。因此,制动力矩主要受零场粘度η、剪切应力τy、工作转速ω、工作间隙h以及制动圆盘内外径R1、R2的影响。

2.4 汽车ABS滑模变结构控制器设计

滑模变结构控制是一种不连续性的开关控制,在一定条件下,可以使系统沿着规定轨迹做小幅度、高频率的来回“滑动模态”运动,而且这类滑动模态是可设计的,它不受系统的参数及扰动影响,具有很好的鲁棒性,非常适合用以汽车ABS控制器设计[10]。

汽车防抱死制动即要防止车轮抱死,则由滑移率工作原理可知,须保证滑移率保持在较大的纵向和横向附着系数附近[11]。以滑移率为状态变量,选取一阶线性函数为切换线,将控制问题变换为S跟踪SC的问题,切换函数为:

(4)

根据磁流变制动器的工作原理,磁场强度是决定制动力矩大小的主要状态变量,因此选取磁场强度作为控制量,其不连续的开关控制规律为:

(5)

为了使系统正常运动段的状态能在规定的时间内接近切换线,必须满足:

(6)

分别采用等速趋近率和指数趋近率求取滑模控制率,为提高系统的动态运动品质,最终控制器采取指数趋近率求取滑模控制率。

(1)采用等速趋近率

(7)

由(4)式求一阶导数得:

(8)

对S式子分别求一、二阶导数,并将(1)式、(2)式、(3)式代入,则(8)式变为:

(9)

将(9)式代入(7)式,有

-Bcsgn(ψ)

(10)

求得控制率为:

(11)

则防抱死制动系统的控制规律为:

ψ>0时切换为减压控制,即:

(12)

(13)

ψ<0时切换为增压控制,即:

(14)

(15)

由此,制动系统以(12)和(14)为切换指令,控制决定制动力矩增大和减小的磁场强度变化率,以使滑移率始终跟踪在最佳滑移率附近。趋近速度参数Bc越小,则趋近变换就越慢;Bc越大,则系统越容易到达滑模面,但容易产生较大的抖振。

(2)采用指数趋近率可使趋近运动段的动态品质变好

(16)

式中,Bc,Bd>0为趋近率参数,Bcsgn(ψ)是滑模控制项。Bd越大Bc越小系统趋近滑模面的时间就愈短,同时使系统抖振问题削弱。其控制率为:

式中Bd是切换函数动态过度过程的关键因素,合理调节Bd就可使系统按期望的速度向滑模面趋近,且使系统趋近运动的动态品质得到更好改善。Bd数值越大,系统就越容易达到滑模面;而符号函数增益参数Bc是系统克服外界干扰的主要影响因素,Bc数值越大,系统抗干扰能力就越强,但过大的增益将使系统抖振加大。一般而言,抖振强度由Bc的大小来决定。

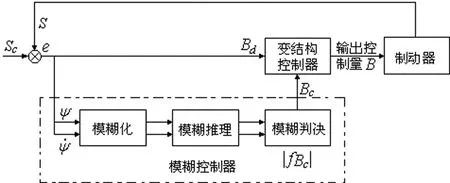

2.5 汽车ABS模糊变结构控制器设计

在滑模变结构控制中,趋近率参数会影响系统趋近滑模面的速度及系统的抖振,因此,将模糊控制与滑模变结构控制有效结合,设计汽车ABS模糊变结构控制器。该方法滑模控制中的符号项由模糊控制器中输出项来控制,有效抑制系统抖振的同时也加速了系统趋近滑模面的速度,且控制器设计简单,易于实现。

(1)模糊化

ψ={NB,NM,NS,ZO,PS,PM,PB}

fBc={NB,NM,NS,ZO,PS,PM,PB}

并将这七个语言变量分别定义相应的整数,即:

NB=-3;NM=-2;NS=-1;ZO=0;PS=1;

PM=2;PB=3

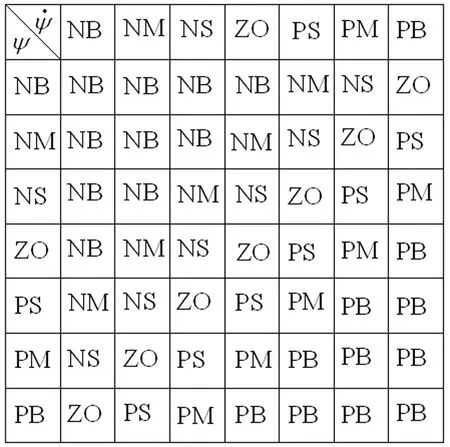

(2)确定模糊变结构控制器的模糊控制规则

表1模糊控制规则表

图3 模糊变结构系统框图

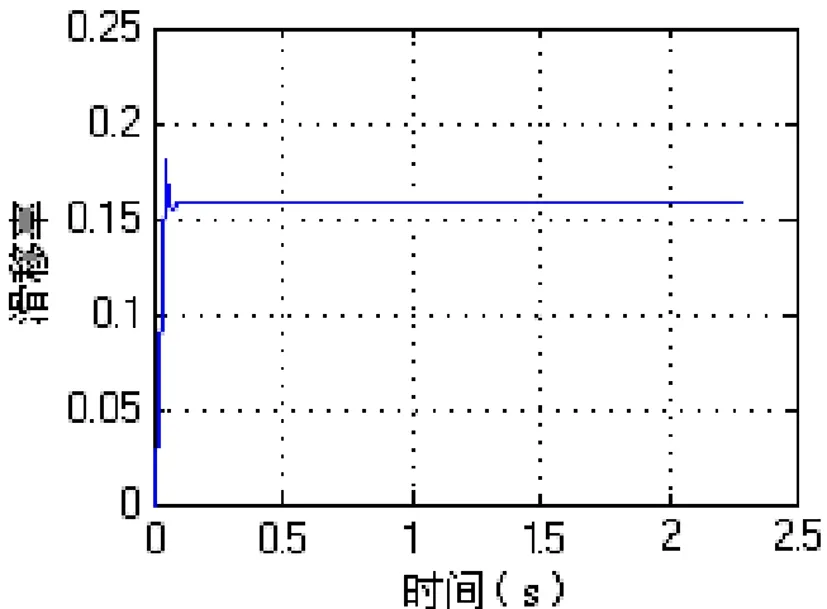

图4 滑移率曲线图

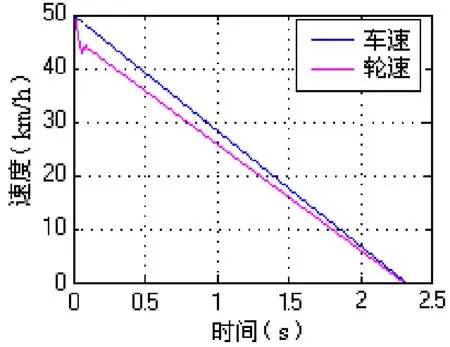

图5 速度曲线图

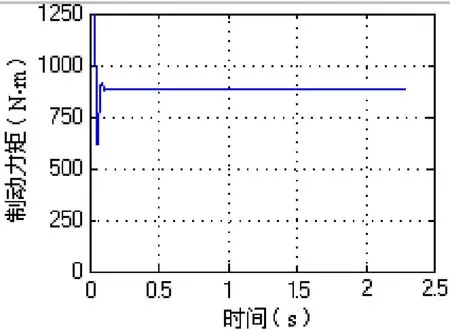

图6 制动力矩曲线图

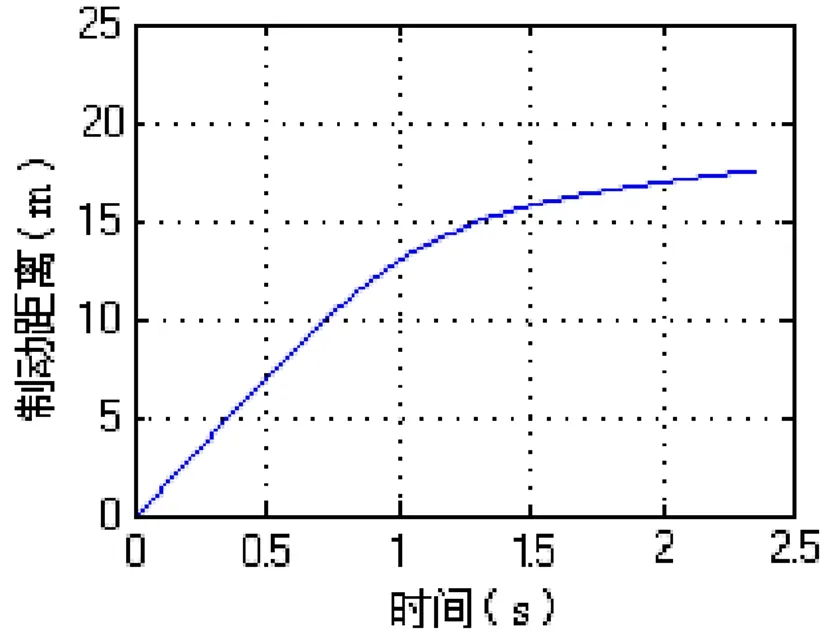

图7 制动距离曲线图

3 基于MATLAB的磁流变制动器防抱死制动性能仿真

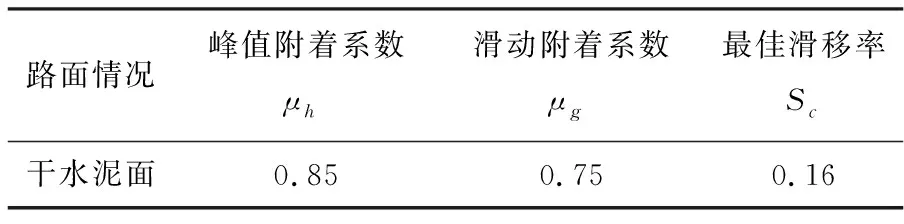

表2 模拟路面模型参数

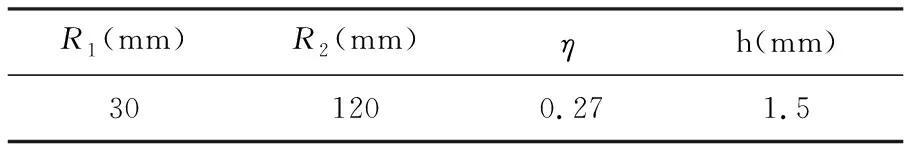

表3 制动器仿真参数

利用MATLAB软件的Simulink及模糊控制工具箱功能,运用模糊滑模变结构控制算法,进行前轮磁流变制动器在1/4车体下仿真模型的设计,验证设计的前轮磁流变制动器防抱死制动的可行性和有效性。仿真的路面选取单一路面,即干水泥路面为控制路面,各项参数如表2所示。车辆模型选取某车型,总重1345kg,车轮滚动半径R=0.3m,车轮转动惯量J=3kg.m2,制动初速度50km/h。仿真时将整个车体重量的分配和制动力假设成理想状态,该磁流变制动器安装于前轮,承担1/4车体重量,即M=1345/4=336.25kg,磁流变制动器仿真参数如表3所示。从仿真结果可以看出,前轮磁流变制动器基本还是可以满足汽车ABS的制动要求,在刹车时,通过控制施加在磁流变液上的磁场强度,可使滑移率迅速做出反应并急增,大概0.12s就趋近理想滑移率0.16,如图4所示;车轮线速度曲线在车身速度曲线下仅在刚开始极小范围内出现波动,随后波动幅值几乎趋近于零,如图5所示,制动过程中没有出现车轮抱死现象,汽车具有良好的制动方向稳定性;如图6所示,由于磁流变制动器增加了模糊滑模变结构控制器,制动力矩抖振幅度很小,能快速稳定在885 N·m,增强了系统的稳定性;在制动初速度为50km/h的情况下,如图7所示,车辆的制动时间为2.306s,制动距离为17.62m,符合GB7258-2017(机动车运行安全技术条件)标准对汽车制动器制动距离的规定,表明设计的前轮磁流变制动器通过控制施加在磁流变液上的磁感应强度模拟汽车ABS的制动过程是比较理想的。

4 结 论

设计了前轮磁流变制动器,并将其应用于汽车防抱死制动控制,通过合理控制施加在磁流变液上的磁感应强度,前轮磁流变制动器能符合汽车ABS的制动要求。同时设计的模糊滑模变结构控制器,能达到前轮磁流变制动器在制动过程中滑移率迅速追踪目标值的效果,且制动时间少,制动距离短,平顺了制动力矩的抖振问题,基本可以满足实际应用的要求。与传统摩擦式ABS制动系统相比,磁流变制动器的制动系统不需要复杂的液压管路便能实现防抱死的功能,甚至能替代EBD和ESP等主动安全系统,如果能辅以传感器信号监测、路面识别系统等智能监控系统,还可在不借助外力的情况下能实现主动控制,更能满足自动驾驶对制动系统的要求[13],因此,磁流变制动器具有很好的发展前景。但目前磁流变制动器的研究仍处于理论的阶段,离实际应用仍还有很多急需解决的问题,如磁滞、磁场分布不均匀、磁流变液的沉降、温度影响等现象,这些都是今后磁流变制动器在汽车ABS上应用的研究重点。