基于层次分析法的重卡变速操纵性能主观评价①

2019-02-15吴南洋车志平

吴南洋, 王 猛, 车志平

(1.同济大学汽车学院,上海 201804;2.中国第一汽车股份有限公司研发总院,吉林 长春 130011;3.一汽解放汽车有限公司商用车开发院,吉林 长春 130011)

0 引 言

变速操纵性能是车辆操纵性能的重要组成部分。国内绝大多数重型卡车依然匹配手动变速箱,对应变速操纵性能的好坏直接影响车辆的驾驶感受和舒适程度。在变速操纵性能开发和验证过程中,主观评价是最常用,也是最有效的验证手段之一。论文建立了重卡变速操纵性能评价指标体系,并通过运用层次分析法,构建了评价体系结构模型,计算了评价体系中各个层次的权重系数。最后对某品牌配有3种不同变速操纵机构的3辆重型卡车进行变速操纵性能综合评价。

1 变速操纵评价指标体系构建

变速操纵性能隶属于汽车操纵性评价体系范畴。变速操纵性能反应了驾驶员在操作车辆换挡行驶过程中人车交互作用下的综合感知,描述了驾驶员在进行换挡操作时的整体感觉,并以驾驶员的期望满意度为最终评价依据[1]。

在借鉴国内外变速操纵性能主观评价基础上,结合实际情况,在实践中分析总结出具有企业特色的变速操纵性能评价指标体系。该评价指标体系主要包含以下内容:

(1)外观与形状;主要包含以下方面:换挡手柄的外观标识应该清晰可见,方便驾驶员识别和辨认,同时还应具有不易褪色的特点;换挡手柄应对手掌具有良好的支撑,避免驾驶员手部不适;换挡手柄应有良好的触感,方便驾驶员把握;换挡手柄的颜色与形状要与整车内饰协调一致。

(2)人机工程;换挡机构是驾驶员与车辆之间交互最多、最重要的功能模块之一,其人机工程主要包括以下方面:驾驶员手从转向盘到换挡手柄的动作是否自然;驾驶员手臂与换挡手柄之间的距离是否合适;换挡手柄的高度和初始角度是否合理;手掌放在换挡手柄上时,手臂关节是否舒适,是否容易疲劳;选换挡动作过程中,行程是否合适;选换挡过程中,手臂和换挡手柄是否与其他物体相互干涉,驾驶员姿势是否失调等。

(3)操纵性能;操纵性能主要包括以下方面:选换挡过程中,选挡力与换挡力应适中,且选换挡力分布均匀,不应出现某个挡位选挡力或者换挡力明显增大现象;选换挡动作应当平滑、连贯和舒适,无棘轮感;挡位定位合理,选挡回馈明确,不应有窜挡、误挂挡等现象;各个挡位分布均匀合理,挡口不应有重叠部分,换挡过程,进入挡口后,有吸合感;摘挡后,具有良好的回位特性。

(4)NVH特性;在行车过程中,车身振动不应明显传递到换挡手柄处,要具有良好的减振特性。

2 汽车变速操纵性能综合评价方法

2.1 层次分析法与应用步骤

层次分析法是一种将复杂的多目标问题进行定性和定量分析的决策方法。其主要是将多目标决策问题作为一个系统,通过目标逐层分解的方式,形成不同目标层。通过构建判断矩阵,以及相应的数学方法计算,确定评价指标的权重系数[2]。

应用层次分析法的步骤如下:

(1)建立层次结构模型:通过对系统中各因素之间的关系进行分析,构造层次结构模型。

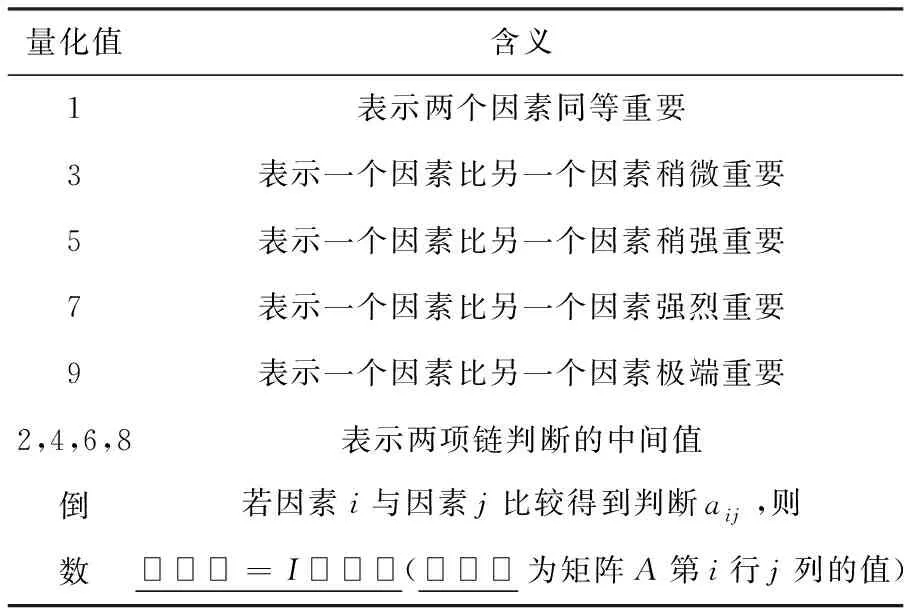

(2)构造判断矩阵:对各个指标进行相互比较,并按照表1进行判断打分,构造评价指标的判断矩阵。

表1 判断矩阵标度

(3) 计算权重向量及一致性检验

① 矩阵元素按列归一化:

(1)

式中,aij为判断矩阵元素值;n为矩阵的行数(或列数);N为正整数集。

② 按列归一化后的元素按行相加:

(2)

③ 将第2步中得到的元素归一化计算:

(3)

式中,W为W中第i行向量的值。

W=(W1,W2,…,Wn)T即为所求的特征向量的近似解

④ 计算矩阵最大特征根:

(4)

式中,λmax为矩阵A的最大特征根;n∈N,N为正整数集。

⑤ 计算一致性指标:

CI=(λmax-n)/(n-1)

(5)

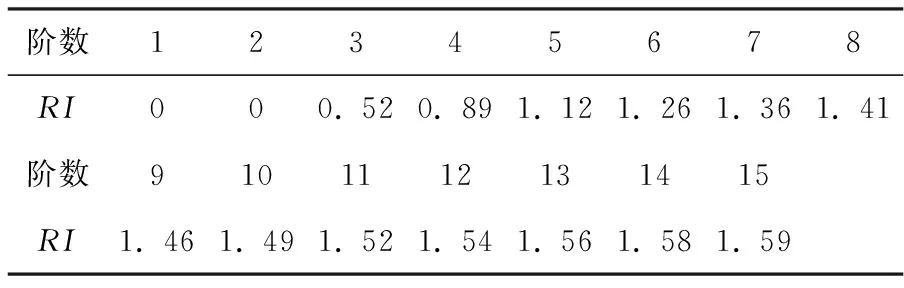

⑥ 从表2中查找平均随机一致性指标RI。

⑦ 计算相对一致性指标

CR=CI/RI (6)

(4) 计算组合权向量

由各准则对每一准则的权向量计算各方案对目标的权向量,该向量称为组合权向量。

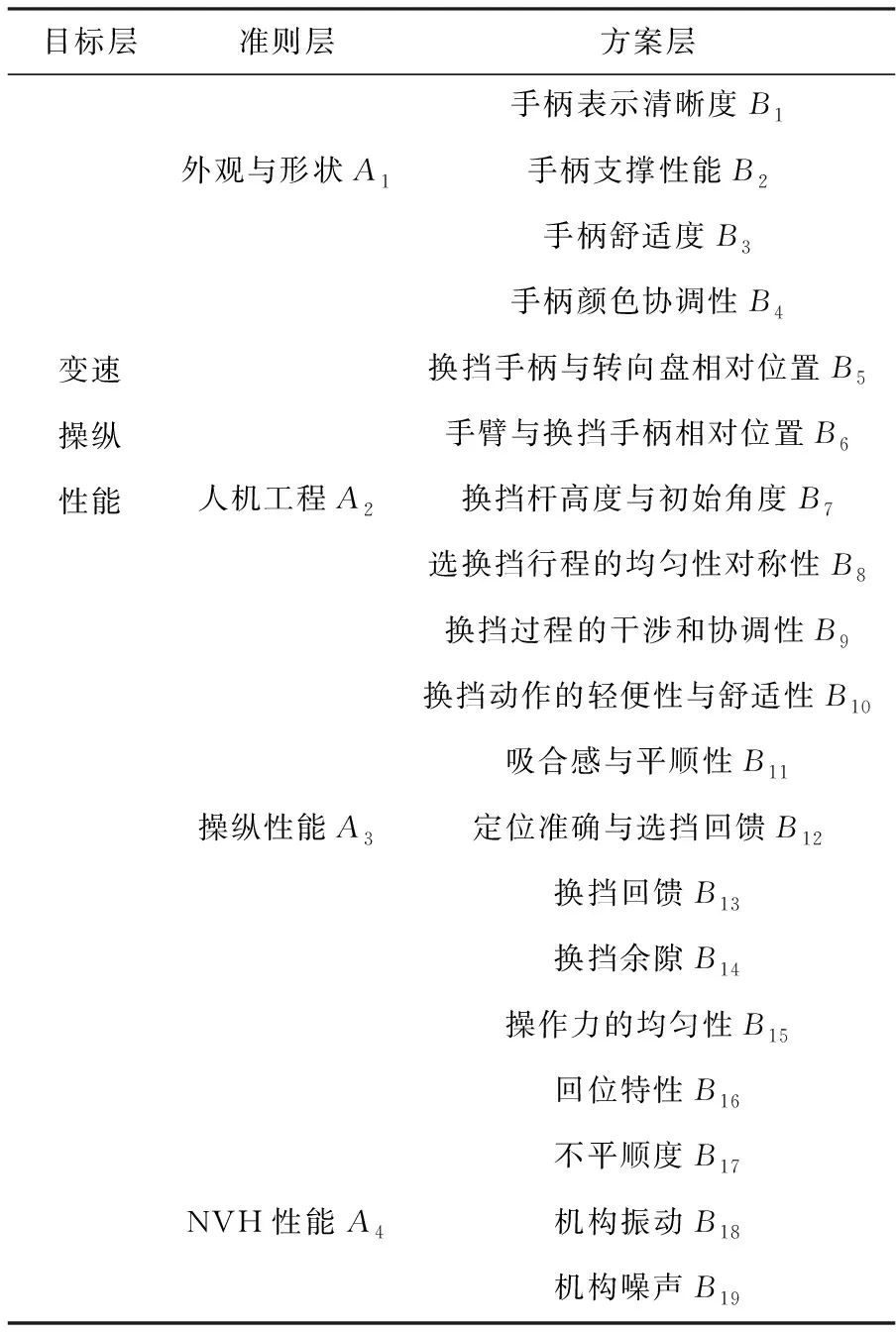

2.2 建立层次结构模型

变速操纵性能评价体系的结构模型分为三个层次:

(1)第一层表示待解决问题的目标,称为目标层。对于汽车变速操纵性能评价而言,目标就是获得汽车变速操纵主观评价综合评分。

(2)第二层表示为实现预定目标所涉及的中间环节,称为准则层。根据变速操纵性能评价指标体系,将变速操纵性能划分为外观和形状、人机工程、操纵性能、NVH性能等四个方面。

(3)第三层表示针对每个评价准则层所设立的多项评价指标,称为方案层。根据变速操纵性能评价指标体系,方案层为准则层所设立的多项具体评价指标。

变速操纵性能评价层次结构模型见表3。

表3 层次结构模型-变速操纵性能评价

2.3 主观评价指标权重系数确定

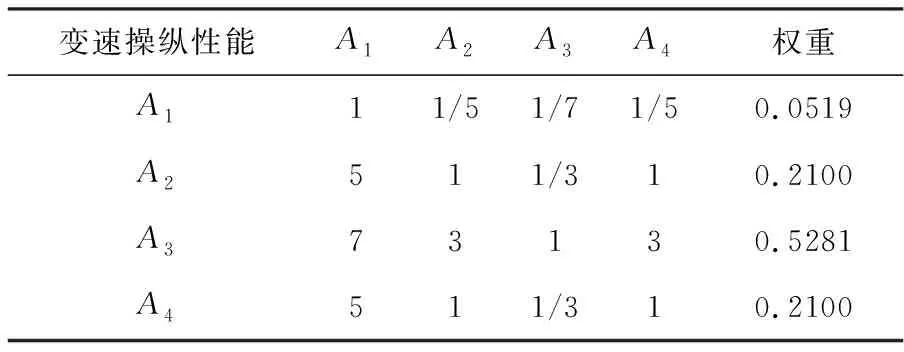

选取3位经验丰富的主观评价工程师,分别按照表1构造出判断矩阵,并进行各指标的相对权重计算和一致性检验。以其中1位工程师为例,其目标层所构造的判断矩阵见表4,同理构造准则层判断矩阵并计算各指标权重,具体见表5。

表4 目标层-变速操纵性能判断矩阵及权重

对变速操纵结构模型各个层次的判断矩阵求最大特征根及一致性检验。其中,目标层判断矩阵,λ= 4.0735,CR=0.0275<0.1;准则层-外观与形状判断矩阵,λ=4.0042,CR=0.0016<0.1;准则层-人机工程判断矩阵,λ=5.0556,CR=0.0124<0.1;准则层-操纵性能判断矩阵,λ=7.6123,CR=0.075<0.1;准则层-NVH性能判断矩阵,λ=3.0385,CR=0.0275<0.1;通过一致性检验,均符合要求。

表5 准则层各指标权重

同理其他两位主观评价工程师分别构造判断矩阵,并按照相同步骤进行各指标的相对权重计算和一致性检验。通过对三位工程师的权重结果取算数平均值,作为各个指标的权重。如方案层B13换挡回馈,三位工程师的权重分别为0.0689、0.0694和0.0728,取均值为0.0704。同理对其他层次要素进行计算,最终得到变速操纵主观评价权重,见表6。

表6 变速操纵主观评价权重

3 重卡变速操纵性能综合评价实车分析

选取3台样车进行变速操纵性能评价综合评价实车验证。3台样车为相同传动系配置的某品牌重型卡车,分别配有不同类型的变速操纵机构:样车1配有软轴式变速操纵机构,样车2配有单杆式变速操纵机构,样车3配有伸缩天线式操纵机构。

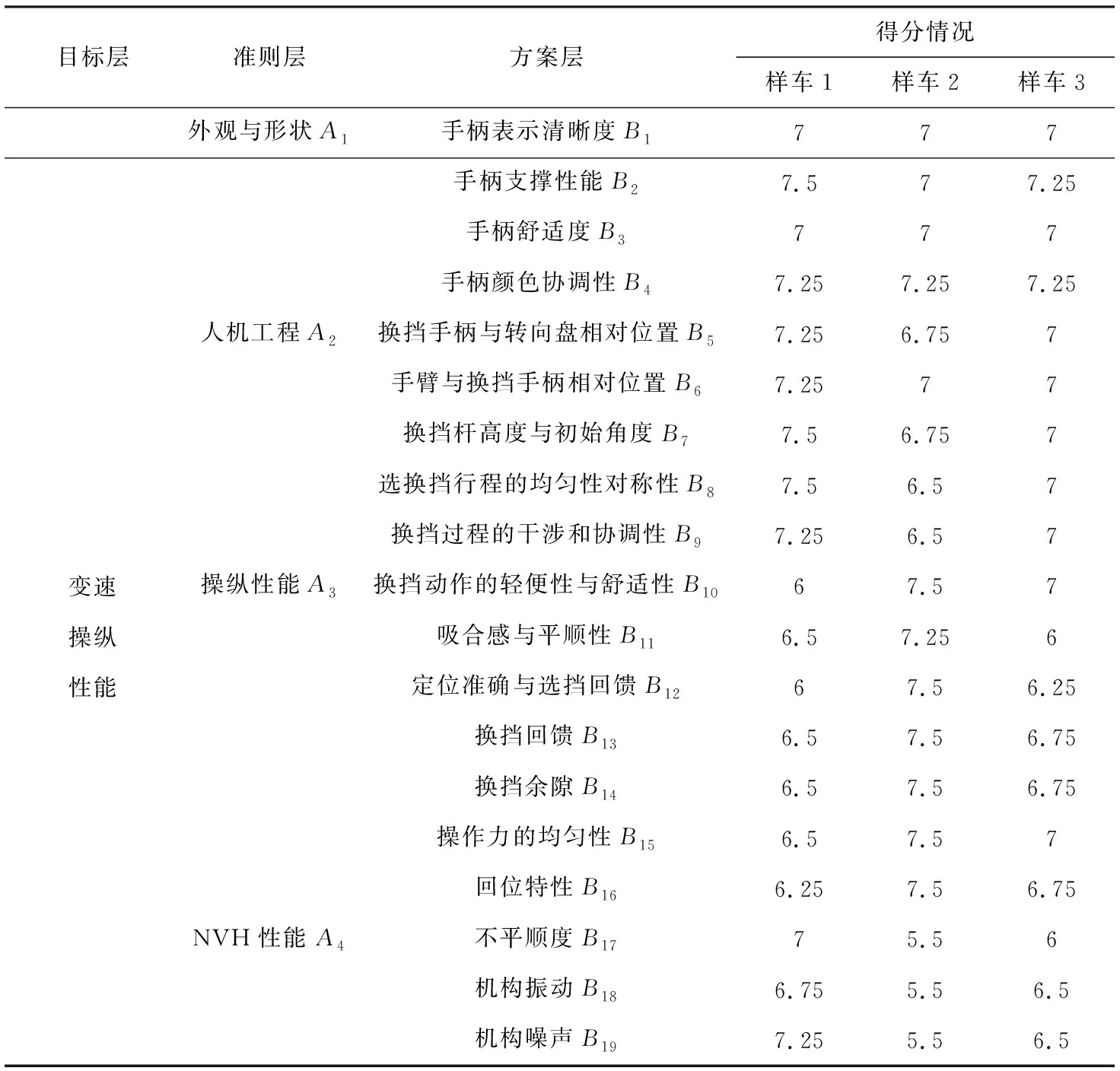

由3位经验丰富的主观评价工程师进行单独评价,评价得分取算数平均值,得到变速操纵性能各个指标得分情况,见表7。

表7 变速操纵性能评分

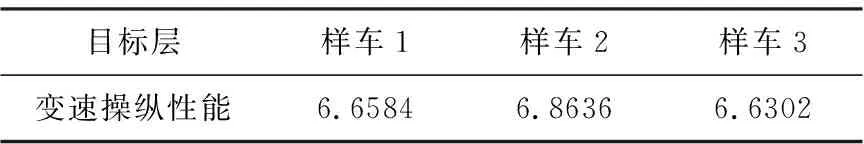

结合在实车试验中得到的各个指标得分,可以计算出二级以上指标分数。以NVH性能为例,样车1的不平顺度、机构振动、机构异响评分分别为7、6.75、7.25,则样车1的NVH性能得分为:7×0.6675+6.75×0.1049+7.25×0.2276=7.0306。三种操纵机构变速操纵性能二级以上评价指标具体得分如下表8~9。

表8 准则层各个评价指标分值

表9 变速操纵性能评价分值

从表6可知,在准则层4个评价指标中,操纵性能所占比重最大(0.5233),人机工程(0.2010)和NVH性能(0.2139)所占比重次之,操纵杆的外观和形状所占比重最小(0.0513)。

从表8可知,在外观与形状性能方面,三台样车的得分基本相当。在人机工程方面,样车1的评分最高(7.3674),样车3次之(7.0000),样车2稍差(6.6098)。在操纵性能方面,样车2的评分最高(7.4914),样车3次之(6.6241),样车1稍差(6.1896)。在NVH性能方面,样车1评分最高(7.0000),样车3次之(6.1663),样车2稍差(5.5000)。该结果与评价人员主观感觉一致。

从结构原理上分析:

(1)软轴式换挡机构其可以直接固定在驾驶室地板上,易于布置,所以在人机工程方面最好;该机构安装时地板开口小,密封性好,未与发动机等振动源、噪声源直接相连,所以NVH性能较好;由于软轴自身存在阻力,且在受力过程中,容易产生形变,所以在操纵性能方面稍差。

(2)单杆式换挡机构不能直接固定在驾驶室地板上,而是通过支架固定在发动机机体上,所以在人机工程方面较差;与发动机等振动源、噪声源直接相连,且在地板上有较大开口,密封性差,所以NVH性能较差;由于单杆式换挡机构结构简单,传动效率高,所以在操纵性能方面最好。

(3)伸缩天线式换挡机构其可以直接固定在驾驶室地板上,易于布置,所以在人机工程方面较好;该机构安装时地板开口小,密封性好,未与发动机等振动源、噪声源直接相连,所以NVH性能较好;由于其结构复杂,铰链点多,系统间隙和阻力较大,所以在操纵性能方面一般。

由此可见,对于重型货车在换挡机构方面的选型,三种操纵机构均有自己的特点,无明显优劣之分。从表9可知,三种变速操纵机构整体性能评分相当,也证明了这一点。作为设计人员和整车制造商,要根据自身产品特点综合考虑,选取最合适的换挡机构,满足用户的使用需求。

4 结 语

(1)在借鉴国内外主观评价方法与实际变速操纵评价试验的基础上,建立了变速操纵评价指标体系,重点分析了影响变速操纵性能的外观和形状、人机工程、操纵性能和NVH性能四个方面。

(2)采用层次分析法,构建了变速操纵评价层次结构模型和判断矩阵,并计算了各个层次所占权重。解决了评价人员在进行变速操纵性能评价过程中综合评分不易把握的问题,提高了评价的客观性和合理性。

(3)结合实际试验分析,对同款车型的三种变速操纵机构进行主观评价试验,计算出了各种变速操纵机构综合评价结果,通过对比分析,验证了层次分析法在变速操纵评价中的有效性,为进一步的参数调教和优化提供了参考。