模拟高酸值菜籽油的不同脱酸方法工艺优化及脱酸效果比较

2019-02-15徐瑶陈光静谭悦王沙沙李长凤阚建全

徐瑶,陈光静,谭悦,王沙沙,李长凤,阚建全,2,3*

1(西南大学 食品科学学院,重庆,400715)2(重庆市农产品加工及贮藏重点实验室,重庆,400715)3(农业部农产品贮藏保鲜质量安全风险评估实验室(重庆),重庆,400715)

高酸值植物油是指由于原料的成熟度不足或者脂肪酶活跃度较高,生产出酸值较高的植物油[1]。酸值过高,会导致人体肠胃不适、腹泻等,严重影响了油的品质和实用性[2]。对于富含营养的高酸值特种植物油,如花椒籽油、米糠油、小麦胚芽油等,如果仅采用传统的碱炼或者物理蒸馏进行脱酸精炼,不仅会造成营养物质如植物甾醇和维生素E(VE)等流失,也在去除游离脂肪酸(free fatty acid,FFA)的同时造成了中性脂肪酸的流失,具有很强的局限性[3]。因此,针对高酸值植物油,研究其最佳的脱酸工艺具有重要的现实意义。

目前,针对高酸值植物油的脱酸工艺主要有碱炼脱酸、萃取脱酸、酶法脱酸、吸附剂吸附脱酸和分子蒸馏脱酸等方法[4-9]。其中,碱炼脱酸属于传统脱酸方式,其能够快速将FFA从中去除,达到很低的酸值,但其产生大量皂脚,炼耗较大,精炼得率低[10-11]。萃取脱酸一般采用异丙醇、乙醇和正己烷等,利用FFA和中性脂肪酸溶解性的不同达到脱酸的目的,但其不能将FFA完全脱除,精炼后酸值较高[12-13]。酶法脱酸能够将FFA通过脂肪酶的催化完成酯化反应,但其酶活性不稳定且不易控制,且无法重复利用[14]。吸附剂吸附去酸能够通过吸附和反应将FFA脱除,但其对于吸附剂的要求较高[5, 15]。分子蒸馏能够通过不同分子运动的自由程的差异对FFA进行脱除,但其成本较高,工业尚未大量应用[16-17]。由于上述单一脱酸方式存在各自的不足,部分学者尝试将上述脱酸方法联合进行脱酸。如刘荣等[18]将乙醇萃取和碱炼脱酸相结合,可将花椒籽油的酸值从76.60 mgKOH/g降至0.38 mgKOH/g;RAMAN等[19]将乙醇溶剂萃取和膜技术相结合,可有效避免中性油氧化,实现温和脱酸;BHATTACHARRYA等[20]采用混合油碱炼萃取法,该方法会造成营养元素尤其是谷维素的大量流失。目前关于分子蒸馏和碱炼相结合进行脱酸的方法还未见报道。

实验拟以菜籽油为原料,模拟高酸值植物油体系,研究碱炼脱酸的规律及其最大脱酸程度,并将碱炼脱酸、萃取脱酸和分子蒸馏-碱炼脱酸3种脱酸方式进行对比,分析其优缺点,探索最优脱酸工艺并对其进行验证性实验,以期为工业上高酸值植物油的脱酸精炼提供参考。

1 材料与方法

1.1 材料与试剂

菜籽油毛油:重庆北碚天生农贸市场购买所得。

薏米米糠毛油:实验室冷榨自制,酸值为63.41 mgKOH/g。

NaOH、Na2CO3、KOH、H3PO4、酚酞、无水乙醇、异丙醇、石油醚、油酸:分析纯,成都市科龙化工试剂厂;亚油酸:纯度≥ 95%,山东西亚化学工业有限公司。

1.2 仪器与设备

FA2004分析天平,上海精密科学仪器有限公司;DHG-9240电热恒温鼓风干燥箱,上海齐欣科学仪器有限公司;Centrifuge离心机,德国Eppendorf公司;R210/215旋转蒸发仪,瑞士BUCHI公司;VKL70-5FDRR分子蒸馏装置,德国瑞达有限公司;HCJ-6D数显磁力搅拌恒温水浴器,常州朗越仪器制造有限公司。

1.3 方法

1.3.1 酸值的测定[21]

参照GB 5009.229—2016《食品中酸价的测定》方法测定。

1.3.2 脱胶、脱蜡

脱胶[22]:将一定量的菜籽油毛油置于恒温水浴锅中55 ℃预热,添加质量为油质量0.2%的磷酸,搅拌5 min,待磷酸与毛油充分混合后,调温至75 ℃。升温后加入质量为油重6%的同温度热水,继续搅拌30 min以上。当磷胶粒子开始聚集并逐渐沉降,可降低搅拌速率。当液面出现明显的油露,即停止搅拌。70 ℃恒温静置3~8 h后,进行油胶分离得到脱胶油。

脱蜡[23]:将脱胶油于4 ℃条件下冷藏72 h以上,取出后回温至室温,进行油蜡分离得脱蜡油。

1.3.3 模拟高酸值菜籽油毛油的制备

据报道,米糠油中油酸和亚油酸的比例接近于1∶1[24],为了更真实地模拟米糠油脂肪酸组成,在测定脱蜡油的酸值后,将油酸和亚油酸按照1∶1的比例添加到脱蜡油中,使其酸值达到预期值,并准确测定调酸后菜籽油的酸值。

1.3.4 碱炼最大脱酸程度的确定

由于碱炼脱酸的总得率相较于萃取脱酸和分子蒸馏脱酸较低[3,9,25],故要将其三者进行对比,需在碱炼脱酸保证得率的基础上进行。因此,实验用150 g/L的NaOH溶液分别对模拟酸值为10、20、30、40、50、60、70 mgKOH/g的菜籽油进行脱酸。称取相同质量的不同酸值的菜籽油,在快速搅拌的条件下,将一定体积的150 g/L的NaOH溶液逐滴缓慢滴入菜籽油中。总加碱量为理论加碱量与油质量0.3%的超量碱之和。缓慢搅拌10 min,待其充分反应后加入150 g/L的NaCl溶液对皂脚进行洗脱、静置,待油皂分层后吸取上层脱酸油,测其酸值及得率。

1.3.5 碱炼的脱酸工艺[9]

一次碱炼脱酸工艺:准确称取酸值60 mg KOH/g的菜籽油35 g于烧杯中,在快速搅拌的条件下,将一定体积的150 g/L的NaOH溶液逐滴缓慢滴入菜籽油中。总加碱量为理论加碱量与油质量0.3%的超量碱之和。缓慢搅拌10 min,待其充分反应后加入150 g/L的NaCl溶液对皂脚进行洗脱,静置2 h,待油皂分层后吸取上层脱酸油,得到一次碱炼脱酸油,测其酸值并计算得率。

二次碱炼脱酸工艺:称取一次脱酸油35 g于烧杯中,在快速搅拌的条件下,将一定体积的60 g/L的NaOH溶液逐滴缓慢滴入菜籽油中。总加碱量为理论加碱量与油质量0.3%的超量碱之和。缓慢搅拌10 min,待其充分反应后加入100 g/L的NaCl溶液对皂脚进行洗脱,静置2 h,待油皂分层后吸取上层脱酸油,得二次碱炼脱酸油,测其酸值并计算得率。

(1)

式中:m1为脱酸前菜籽油的质量;m2为脱酸后菜籽油的质量。

1.3.6 乙醇溶剂萃取脱酸[18]

一次脱酸实验:称取30 g酸值60 mg KOH/g的菜籽油,按照液料比(乙醇溶液与菜籽油毛油的用量比,下同)2.5∶1加入体积分数为80%的乙醇溶液,在常温下搅拌30 min,静置3 h。将分离后的脱酸油进行旋转蒸发,去除混有的乙醇溶剂,计算酸值和得率。

二次脱酸实验:称取25 g初次脱酸油,按照液料比2∶1加入体积分数为80%的乙醇溶液,在常温下搅拌30 min,静置3 h。将分离后的脱酸油进行旋转蒸发,去除混有的乙醇溶剂,计算酸值和得率。

三次脱酸实验:称取25 g二次脱酸油,分别用60 g/L的NaOH溶液和液料比为1.5∶1的体积分数为80%的乙醇溶液进行脱酸,计算酸值和得率。

1.3.7 分子蒸馏-碱炼脱酸[3]

一次脱酸实验:将酸值60 mg KOH/g的菜籽油加入进料罐中,开启一级真空泵,蒸发器温度165 ℃,内冷器温度30 ℃,真空度5 Pa,转速365 r/min,流量575.54 g/h,进料泵频率20.7 Hz,待条件稳定后,开始进料,刮膜均匀,待轻重组分分离稳定后,取样计算酸值及得率。

(2)

式中:n1为分子蒸馏后轻组分的质量;n2为分子蒸馏后重组分的质量。

二次脱酸实验:称取30 g一次脱酸油,将其分别置于0 ℃的冰水浴和30 ℃、60 ℃水浴中预热5 min。在快速搅拌的条件下,将一定体积的60 g/L的NaOH溶液逐滴缓慢滴入菜籽油中。总加碱量为理论加碱量与油质量0.3%的超量碱之和。缓慢搅拌10 min,待其充分反应后分别加入同温度100 g/L的NaCl溶液对皂脚进行洗脱,静置2 h,待油皂分层后吸取上层脱酸油,得二次碱炼脱酸油,测其酸值并计算得率。

1.3.8 高酸值薏米米糠油验证实验

采用分子蒸馏-碱炼脱酸工艺,选择1.3.7优化后的最佳工艺条件进行真实的高酸值薏米米糠油的脱酸精炼,观察其脱酸效果并计算酸值和得率。

1.4 数据分析处理方法

数据采用SPSS 19.0和Origin 8.6软件进行处理与分析。

2 结果与分析

2.1 碱炼最大脱酸程度的确定

为了能够得出碱炼脱酸最大脱酸程度,实验分别对酸值为10、20、30、40、50、60、70 mgKOH/g的菜籽油进行脱酸。由表1可知,随着理论酸值的不断增加,得率不断降低,终酸值不断增加,且当酸值达到73.36 mgKOH/g时,中性油损失较大,无法分离油皂、计算得率及终酸值。而当酸值为60.86 mgKOH/g时,得率为26.54%,终酸值为3.262 mgKOH/g。此时,精炼后的菜籽油酸值接近国家对于食用油酸值<3 mgKOH/g的标准[26],通过优化实验,能够进一步提高其得率,降低其酸值至国家标准范围内,具备和其他脱酸方法比较的前提。故选择60 mgKOH/g作为碱炼脱酸的极限酸值,并以此为基础进行脱酸方法的优化。

表1 不同酸值的菜籽油碱炼脱酸的结果Table 1 Results of alkali refining of rapeseed oil with different acid values

注:表中“-”表示得率低于1%;表中同列相同字母表示差异性不显著(P>0.05),不同字母表示差异性显著(P<0.05),下同。

2.2 两次碱炼脱酸条件优化实验

2.2.1 不同理论脱酸率对于一次碱炼脱酸的影响

经预实验发现,一次理论脱酸率的不同,不仅影响脱酸油的品质,也会对油的精炼得率产生较大影响。故以理论酸值60 mgKOH/g的模拟菜籽油为材料,分别设置50%、60%、70%、80%作为一次脱酸的理论脱酸率进行实验。由图1可知,当理论脱酸率达到60%后,随着理论脱酸率的增加,得率下降幅度增大,终酸值的下降幅度减少。这是由于随着理论脱酸率的增加,产生的皂脚增多,中性油与碱接触的概率增大,造成中性油的损失[9]。在理论脱酸率为60%时,终酸值为5.62 mgKOH/g,得率为58.32%。随着理论脱酸率的增加,产生的皂脚增多,中性油与碱接触的概率增大,造成中性油的损失。在保证得率的基础上,尽可能地实现FFA去除最大化,故选择60%作为一次碱炼脱酸率。

图1 不同理论脱酸率对于一次碱炼脱酸的影响Fig.1 Effect of different theoretical deacidification rates on primary alkali refining

2.2.2 不同洗脱液对于一次碱炼脱酸的影响

相关研究报道采用NaCl溶液进行洗脱,能够更好地将油皂进行分离[2],本实验分别选取50、100、150 g/L的NaCl和(NH4)2SO4溶液作为洗脱液进行实验。由图2可知,不同质量浓度的NaCl洗脱液洗脱效果差别较大,随着NaCl质量浓度的增加,得率逐渐增加,当150 g/L的NaCl溶液作为洗脱液时,得率为61.62%,终酸值为6.522 mgKOH/g,分离效果最佳。不同质量分数的(NH4)2SO4溶液的洗脱效果差别较小,油皂分离的效果较NaCl溶液差,且会散发出轻微刺激性气味。从2种不同洗脱液洗脱皂脚后的效果看出,经NaCl溶液洗脱后脱酸油的终酸值更低,分离效果更好。尽管经不同浓度(NH4)2SO4溶液洗脱后,脱酸油整体得率较高,但是经150 g/L的NaCl溶液洗脱后的脱酸油,两者得率无显著差别(P>0.05)。故选择150 g/L的NaCl溶液作为一次碱炼脱酸洗脱液。

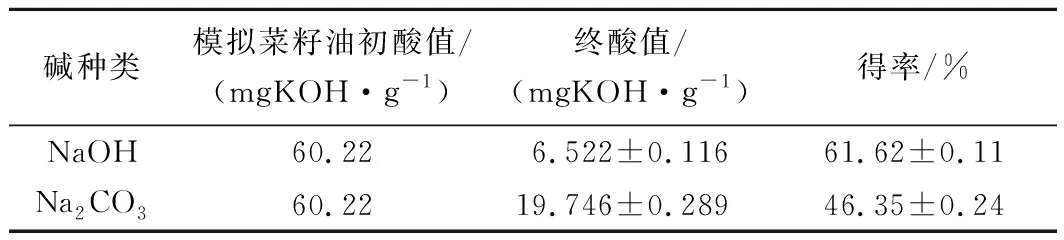

2.2.3 不同种类碱对于一次碱炼脱酸的影响

用于脱酸的碱其碱性强弱会对脱酸结果造成影响。本实验选用150 g/L的NaOH和Na2CO3溶液进行脱酸实验。由图3、表2可知,采用NaOH溶液进行脱酸时,皂脚与油层更易分离且分层时间更短,脱酸油的酸值更低,得率更高。而采用Na2CO3溶液 进行脱酸,中和FFA时会释放出一定量的CO2将油皂混合物带至表层,且泡沫持续时间较长,导致分层时间增加。精炼后的脱酸油终酸值高,得率低,脱酸效果不及NaOH溶液。这一结果与陈园顺[27]的研究结果一致,采用强碱脱酸,皂脚更为致密,使油层能够更好地与皂脚分离。故选择150 g/L的NaOH溶液进行脱酸。

图3 不同种类碱的一次碱炼脱酸效果Fig.3 Effect of primary alkali refining deaciadification with different kinds of alkali

表2 不同种类碱对于一次碱炼脱酸的影响Table 2 Effect of different kinds of alkali on primary alkali refining

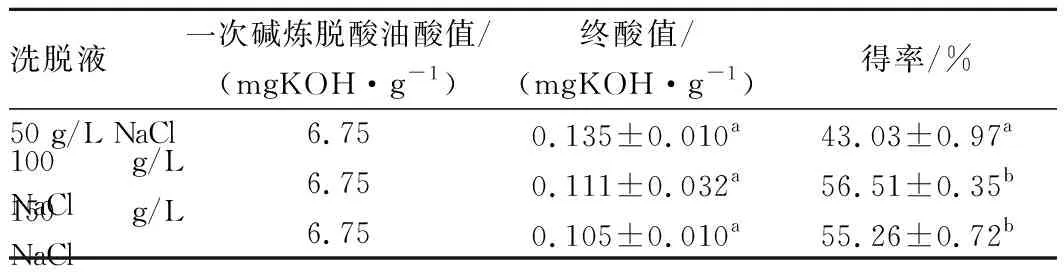

2.2.4 不同洗脱溶液对于二次碱炼的影响

由于二次碱炼时,一次碱炼脱酸油较未脱酸前酸值明显降低,故在2.2.3的研究基础上,排除效果不佳的(NH4)2SO4溶液,选择50 g/L,100 g/L和150 g/L的NaCl溶液进行实验。由表3可知,当NaCl质量浓度为100 g/L,150 g/L时,得率较高,与50 g/L的NaCl溶液具有显著差别(P<0.05)。

表3 不同洗脱溶液对于二次碱炼的影响Table 3 Effect of different eluent on second alkali refining

当NaCI质量浓度为100 g/L时,脱酸油的终酸值为0.111 mgKOH/g,酸值<0.2 mgKOH/g,达到国家标准规定一级食用菜籽油规定酸值[26]。在节约成本的原则下,选择100 g/L的NaCl溶液作为二次碱炼的洗脱液。

综上所述,碱炼脱酸的最大脱酸程度为初酸值60 mgKOH/g。采用两次碱炼的方法对理论酸值为60 mgKOH/g的菜籽油毛油进行脱酸时,脱酸油终酸值为0.111 mgKOH/g,满足一级食用菜籽油对于酸值的要求,得率为34.82%。其最佳工艺为:一次碱炼采用150 g/L的NaOH溶液,理论脱酸率为60%,洗脱液为150 g/L的NaCl溶液;二次碱炼采用60 g/L的NaOH溶液,理论脱酸率为100%,洗脱液为100 g/L的NaCl溶液。

2.3 乙醇溶剂萃取脱酸的优化实验

2.3.1 液料比对于初次脱酸的影响

选择液料比(乙醇溶液与菜籽油的用量比,下同)1.5∶1,2∶1,2.5∶1,3∶1对模拟酸值为61.74 mgKOH/g的菜籽油进行实验。由图4可知,随着液料比的增大,脱酸油的得率和终酸值均显著性降低(P<0.05)。当液料比为为2.5∶1时,在保证得率的基础上具有最低的终酸值。故选择液料比2.5∶1进行初次萃取脱酸。这一结果与刘荣等[18]用醇萃取法对高酸值花椒籽油进行脱酸工艺优化的结果一致,其初次脱酸最优液料比为2.5∶1。

图4 乙醇溶剂萃取时液料比对于初次脱酸的影响Fig.4 The effect of liquid ratio on primary ethanol solvent extraction deacidification during

2.3.2 不同体积分数的乙醇溶液对初次脱酸实验的影响

SREENIVASAN等[12]研究表明,乙醇能够有效与FFA结合,达到油脂精炼脱酸的效果。本实验设计乙醇溶液萃取液体积分数分别为80%、85%、90%、95%、100%,确定最佳脱酸体积分数。由图5可知,脱酸油的终酸值和得率均随乙醇浓度的增加呈下降的趋势,且精炼脱酸油的得率显著降低(P<0.05),而酸值的下降幅度相对较小,故选择体积分数为80%的乙醇溶液进行初次脱酸。研究表明,使用浓度较低的乙醇溶液进行FFA脱除时,一方面,由于其pH呈现酸性,对毛油中有益的营养元素如谷维素的溶解性较低,更大程度地保留了其营养价值;另一方面,由于体系中含有部分水分,在萃取过程中,水分子会在中性油的表面形成一层膜,保护其不被乙醇溶解[13]。

图5 乙醇溶剂萃取时乙醇体积分数对初次脱酸实验的影响Fig.5 The effect of ethnol vdume fraction on primary deacification during ethanol solvent extraction

2.3.3 液料比对二次脱酸实验的影响

在一次乙醇萃取脱酸的基础上,继续选择液料比1.5∶1、2∶1、2.5∶1、3∶1进行二次萃取脱酸实验。由图6可知,随着液料比的增加,终酸值和得率均减小。

图6 乙醇溶剂萃取时液料比对二次脱酸实验的影响Fig.6 The effect of solid to liquid ratio on second deacification during ethanol solvent extraction

当液料比从2∶1增加到2.5∶1时,得率显著减小(P<0.05),同时终酸值的降低幅度趋于平缓,这是由于随着乙醇含量的增加,水含量的减小,油与乙醇接触的机会增多,溶解FFA的同时,中性脂肪酸被带走的几率增大[13]。同时,随着脱酸次数的增加,油中FFA含量减少,导致乙醇的含量对于脱酸效果影响减小。故选择液料比2∶1进行二次脱酸实验。

2.3.4 三次脱酸实验方法的选择

由于二次乙醇溶解萃取脱酸实验后,脱酸油的终酸值为8.26 mgKOH/g,终酸值>3 mgKOH/g(达到GB2716—2005规定食用植物油的最高限量[26]),需要进行三次脱酸。鉴于2.2.1和2.2.3的脱酸结果,本次实验选择碱炼脱酸和乙醇萃取脱酸2种方法进行对比脱酸。由表4可知,采用60 g/L的NaOH溶液进行脱酸后的脱酸油无论是终酸值还是得率均不及乙醇萃取脱酸。采用乙醇萃取脱酸,得到的脱酸油终酸值为3.158 mgKOH/g,接近食用植物油的最高限量。故选择液料比为1.5∶1,体积分数分为80%的乙醇进行三次脱酸。

表4 不同脱酸方法对于脱酸结果的影响Table 4 Effect of different deacidification methods on results

综上所述,对理论酸值为60 mgKOH/g的菜籽油毛油进行三次乙醇萃取脱酸,得到终酸值为3.158 mgKOH/g的脱酸油,得率为47.77%。其最佳工艺为:一次萃取采用体积分数分为80%的乙醇溶液,液料比为2.5∶1;二次萃取采用体积分数分为80%的乙醇溶液,液料比为2∶1;三次萃取采用体积分数分为80%的乙醇溶液,液料比为1.5∶1。

2.4 分子蒸馏-碱炼脱酸的优化实验

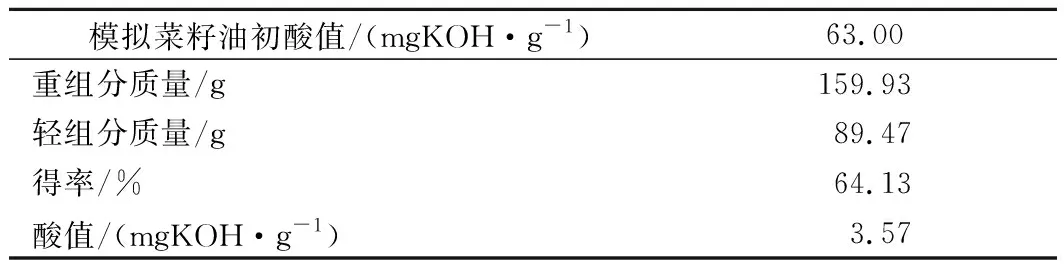

2.4.1 分子蒸馏初次脱酸

由表5可知,经过分子蒸馏脱酸,菜籽油毛油被分为轻重2个不同组分,其中重组分为本实验所得一次脱酸油,质量为159.93 g。经分析,经过分子蒸馏后的脱酸油酸值为3.57 mgKOH/g,得率为64.13%。轻组分主要为分子蒸馏过程中分离出的FFA和部分短链脂肪酸,质量为89.47 g。马传国等[3]对酸值为10~40 mgKOH/g的花椒籽油进行了分子蒸馏,结果表明,分子蒸馏能够有效地去除FFA,降低过氧化值,起到一定的脱臭效果。

表5 分子蒸馏初次脱酸结果Table 5 Primary deacidification results of molecular distillation

当初酸值为41.2 mgKOH/g时,脱酸后酸值为3.8 mgKOH/g,得率为80.9%。与马传国[3]的结果相比,本实验依靠分子蒸馏同样能够有效地去除FFA,但是实验结果所得酸值更低,这是由于实验所设温度为165 ℃比150 ℃更高,分离FFA更彻底[28]导致。经分子蒸馏后的脱酸油,其酸值为3.57 mgKOH/g,不满足酸值<3 mgKOH/g,还需要进一步进行脱酸。

2.4.2 碱炼二次脱酸温度的选择

采用2.1最佳二次脱酸工艺参数进行实验。结果表明,常温下无法将其酸值降到1 mgKOH/g以下,故对其脱酸温度进行优化。由表6可知,随着脱酸温度的逐渐提高,得率逐渐降低,其终酸值逐渐升高;当脱酸温度为0 ℃时,具有最大得率89.59%,最小酸值0.280 mgKOH/g,酸值<0.3 mgKOH/g(符合国家二级食用菜籽油规定酸值)。这是由于在低温环境下,酸碱中和释放出的热量不会造成体系温度的改变,减慢了分子之间的碰撞,延缓了反应进程,使更易与碱反应的FFA具有更多反应的机会[29-30]。

表6 脱酸温度对于碱炼脱酸结果的影响Table 6 Effect of different deacidification temperature on alkali refining

综上所述,采用分子蒸馏-碱炼脱酸,可将理论酸值为60 mgKOH/g的菜籽油毛油降至酸值0.280 mgKOH/g,得率为57.45%。其最佳工艺为:在蒸发器165 ℃,内冷器30 ℃,转速365 r/min的条件下经分子蒸馏后,用60 g/L的NaOH溶液在0 ℃下脱酸,得最终脱酸油。

2.5 脱酸方法的比较

由表7可知,不同脱酸方法所得效果具有显著差异。碱炼虽然能够达到最低酸值,但是由于中和过程中,中性脂肪酸易与碱结合形成皂化物,一方面降低了精炼油的得率,另一方面增加了皂脚含量,使油皂分离困难。

表7 不同脱酸方法对于脱酸结果的影响Table 7 Effect of different deacidification methods on results

碱炼脱酸产生的大量皂脚,其利用价值不高,且在洗脱过程中还需要消耗大量的水和无机盐,对能源的消耗较大[29]。此外,碱炼脱酸对于毛油中的营养成分损害较大,尤其是对于VE破坏极大[31]。乙醇萃取脱酸能够有效避免大量皂脚的产生,且萃取过程中所用乙醇可以回收再利用,不产生废水,对环境污染较小[32]。用乙醇进行萃取,相比较正己烷、异丙醇等其他溶剂[20],毒性较低,安全系数较高,但其脱酸效果不佳,无法将FFA彻底分离,不能满足国家对于食用植物油酸值的要求,且工序较为复杂,需进行3次脱酸。

同乙醇萃取和碱炼相比,分子蒸馏-碱炼脱酸能够更有效将FFA去除,且分离出来的轻组分还可进行FFA和短链脂肪酸的提取,具有较高的利用价值[28]。据报道,分子蒸馏过程中,还能够脱除油脂的臭味和小分子杂质,达到脱酸脱臭同步进行,减少精炼工序[33]。此外,分子蒸馏还能够有效保存毛油中的有益营养成分,如谷维素、VE等。由于分子蒸馏温度过高时,会造成中性油的损失,故脱酸后仍有部分长链FFA残留[31]。因此,需要进一步脱酸。由于碱炼脱酸相比于乙醇溶剂萃取脱酸能够更加有效降低酸值,故选择其进行二次脱酸。此时,由于FFA大部分已被脱除,需要消耗的水和无机盐较少,产生的皂脚也较少,不会产生较大的资源浪费,且能将酸值降到0.280 mgKOH/g。但是,分子蒸馏-碱炼脱酸法在分子蒸馏部分需要投入较大的经济成本,因而,此方法适用于高酸值、高营养价值和经济价值的植物油精炼。

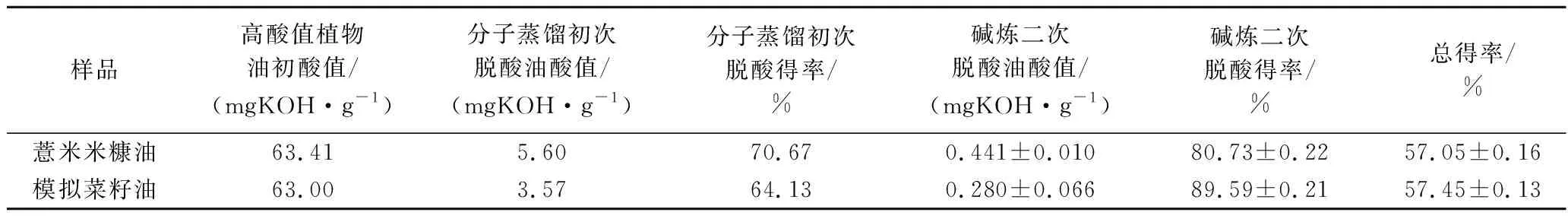

2.6 高酸值薏米米糠油的验证

为了验证模拟高酸值菜籽油优化出的脱酸方案是否适用于真实高酸值植物油体系,实验将最优脱酸工艺条件应用于高酸值薏米米糠油的脱酸。由表8可知,经分子蒸馏,初酸值为63.41 mgKOH/g的薏米米糠油酸值可降到5.60 mgKOH/g,得率为70.67%。

表8 薏米米糠油脱酸结果Table 8 Deacidification results of barley bran oil

与模拟体系脱酸结果相比,得率更高,酸值更高。这是由于薏米米糠油体系更为复杂,在同等条件下FFA的分离更难,因而分子蒸馏初次脱酸油中仍然含有部分FFA,故其脱酸油酸值较高,轻重组分比更低,得率更高。经碱炼二次脱酸后,终酸值为0.441 mgKOH/g,得率为80.73%。同模拟体系脱酸结果相比,得率更低,酸值更高。这是由于碱炼时的初酸值更高,酸碱中和产生的皂脚更多,由于皂脚的包埋导致中性油的损失更大[15],故得率更低,更不易实现完全脱酸。从最终精炼油的结果看,模拟高酸值菜籽油同薏米米糠油总得率相近,终酸值略高,但可满足国家对于三级食用油酸价低于1 mgKOH/g的标准。综上所述,实验中模拟高酸值菜籽油所得的脱酸工艺,能够有效地应用于真实高酸值植物油的脱酸精炼。

3 结论

通过模拟高酸值菜籽油体系,探究碱炼脱酸的最大脱酸程度为60 mgKOH/g。在此酸值基础上,碱炼脱酸后精炼油酸值为0.111 mgKOH/g,总得率为34.82%;乙醇萃取脱酸后精炼油酸值为3.158 mgKOH/g,总得率为47.77%;分子蒸馏-碱炼脱酸后精炼油酸值为0.280 mgKOH/g,总精练得率为57.45%。最佳脱酸方案为分子蒸馏-碱炼脱酸,其工艺为:分子蒸馏时,蒸发器温度165 ℃,内冷器温度30 ℃,真空度5 Pa,转速365 r/min,流量575.54 g/h,进料泵频率20.7 Hz;碱炼脱酸时,60 g/L的NaOH溶液,在0 ℃下脱酸,质量分数为10%的NaCl溶液洗脱。精炼后的菜籽油酸值为0.280 mgKOH/g,总精炼得率为57.45%。 通过真实高酸值薏米米糠油体系对最佳脱酸工艺进行验证,精炼后的薏米米糠油酸值为0.441 mgKOH/g, 总得率为57.05%,该工艺能够实现脱酸精炼,具有可行性。