极近距离采空区下特厚煤层综放工作面矿压管理与研究

2019-02-15杨国枢

杨国枢

(中国矿业大学(北京)化学与环境工程学院,北京 100083)

极近距离采空区下特厚煤层综放工作面在开采过程中,矿山压力显现明显,初次来压和周期来压期间,工作面支架多次出现卸压阀开启现象。同时,在顺槽掘进期间矿压显现剧烈,巷道变形大,为解决矿压管理问题,采取留设小煤柱、水力致裂释放压力、增大支架工作阻力、优化超前支护设计等方法,经矿压观测和微震监测验证,实现了安全回采。

1 工程概况

中煤塔山煤矿位于山西省大同市南郊区,一对平硐单一水平开拓全井田,2#煤层开采完毕,现开采3#~5#煤层,煤厚15.72~26.77 m,平均17.93 m,综采放顶煤开采方式。现回采30515工作面,工作面概况见表1,煤及顶底板岩石特性见表2。

2 支架优化

2#煤层开采后,形成一个类矩形低应力空间。3#~5#煤层开采后,3#~5#特厚煤层综放工作面顶板具有正常的顶板结构为“岩-矸”结构、“岩-梁”结构共存的特点。

在正常情况下,支架承担全部厚度的顶煤作用力和部分直接顶“岩-矸”结构的作用力。在来压情况下,当老顶岩层断裂和回转下沉时,“岩-矸”结构破坏,老顶岩梁以动压的形式作用于直接顶并最终作用于支架上,形成较大动压。

2.1 岩重法计算

在采放高度M为17.93 m的条件下,所需要的支架的工作阻力见式(1)[1]。

表1 30515工作面概况表Table 1 The general situation of 30515 working face

表2 顶底板岩性表Table 2 Lithology of the roof and floor

(1)

式中:P0为顶煤重量;P1为垮落带岩层重量。

由此可知,在完全采空区条件下,现有工作阻力为15 000 kN的支架能够满足3#~5#煤层采厚17.93 m的顶板支护要求。

2.2 实测法计算顶板压力

根据30501工作面顶板运动的微震监测结果和支架阻力实测结果,基于理论研究结果,对30515工作面顶板压力进行了计算[2]。

30515工作面属于上覆集中煤柱“内错”布置条件下顶板作用力计算类型。

30515工作面开采期间,胶带巷一侧上部为采空区,顶板压力较小;回风巷一侧上部存在集中煤柱,顶板压力大;回风巷一侧工作面顶板压力P=14 482.67+Pc,当低位老顶缓慢回转下沉时,Pc=0;当老顶滑落失稳时,支架承受短时冲击载荷,Pc>0。

2.3 工程类比分析

工程类比共分两种情况,分别为同煤塔山矿8103工作面支架阻力研究成果和本矿30501工作面支架阻力实测成果。

1) 同煤塔山矿8103工作面支架阻力研究成果。该矿实际条件:临近矿井,上部无采空区、煤柱,现场观测结果表明,支架安全阀开启较频繁,局部压架情况较多。正常回采时,9 000~12 000 kN/架;周期来压时,13 000~17 500 kN/架,动压时将达到17 500~23 000kN/架[2]。

2) 本矿30501工作面支架阻力实测成果。本矿开采的实际条件:本矿井上部为采空区,煤柱“外错”,初次来压期间,支架平均工作阻力为28.8~31.9 MPa,为支架额定工作阻力的78.1%~86.5%;工作面支架工作阻力与额定工作阻力相比,富余较大,来压情况正常;周期来压期间,支架平均工作阻力为29.5~31.9 MPa,为支架额定工作阻力的80.0%~86.5%。总体来看,除局部区段支架有超额定工作阻力的现象之外,其余大部分支架在周期来压期间基本保持了正常的工作状态。

但受2#煤层重复采动影响,工作面来压步距离散性比较大,且工作面内各支架来压步距差别较大,并未呈现出较为规律的整体来压步距。所以选定工作面支架阻力的动载系数1.22。

2.4 支架优化

经上述研究分析可得:按30501工作面支架评价动载系数1.22计算,上述动压区顶板作用力为14 486 kN/架×1.22=17 673 kN/架,则30515工作面现有15 000 kN支架不能满足顶板控制的需要。

30515工作面顶板压力分布情况如图1所示。根据图1所示的顶板压力分布情况可知,当采取增大支架额定工作阻力的措施时,即采用18 000 kN/架的液压支架,3#~5#煤层的顶煤堆积范围5.765 m,在实际生产中,支架支撑范围包括煤柱影响区和破坏煤体堆积区,2#煤柱30 m+3#~5#煤层的顶煤堆积范围(2×5.765 m=11.53 m)=41.53 m。支架中心距按1.75 m计算,41.53 m/1.75 m=23.73,则需要更换支架24架。

图1 工作面顶板压力分布图Fig.1 The roof pressure distribution of working face

3 超前支护设计

由于30515工作面采用综采放顶煤开采,采放空间比较大,造成超前支撑压力变大,且影响范围大。为保证30515工作面回采安全,根据工作面现场实际情况设计超前支护方案。

3.1 30515工作面两顺槽情况

1) 30515胶带顺槽。30515胶带顺槽上覆为2#煤层10215工作面采空区,所受应力较小。所受应力主要为30515工作面回采时对顺槽超前支撑力的影响。与上一回采工作面30509胶带顺槽较为相似。

2) 30515回风顺槽。30515回风顺槽上覆为2#煤层10201工作面采空区,距30515回风顺槽水平距离28 m为10201工作面煤柱,煤柱宽度30 m,且30515回风顺槽初始110 m上覆为2#煤层实煤区,受上覆2#层煤柱和实煤集中应力影响,30515回风顺槽压力显现明显30515回风顺槽临近30501采空区,净煤柱10 m,受30501采空区侧向应力较大。30515回风顺槽受工作面采动影响,承受超前压力。

3.2 支护设计

1) 根据煤矿与煤科院科研项目研究结论,综放工作面影响的超前范围为115~130 m。

2) 根据矿压监测系统数据分析显示,前一工作面30509综放工作面影响超前范围为140~160 m。

3) 临矿同煤大塔山矿与该矿地质类型及开采方式较为相似,其以小煤柱开采时,超前支护距离为200 m,但同煤大塔山矿未开采上覆2#煤层,开采3#~5#煤层时应力较大;该矿相比于同煤大塔山矿,2#煤层已开采完毕,部分压力已经释放。

综合以上原因,确定30515工作面胶带顺槽超前工作面煤壁50 m,回风顺槽超前工作面煤壁120 m。

胶带顺槽超前支护形式为ZTZ13000/28/40型前端头支架配合液压单体支柱共同支护,超前液压单体支柱支护形式为“一梁三柱”。采煤侧单体柱距回采煤帮300 mm,煤柱侧单体柱距煤柱帮1 400 mm,中间排单体柱与煤柱侧单体柱间距1 100 mm,采用DWX45-250/110型单体液压支柱配4.5 mπ型钢梁,梁与顺槽垂直,柱距1 200 mm。在胶带顺槽转载机、破碎机及转载机自移装置滑道处由于设备自身宽度较宽,所以在转载机、破碎机及转载机自移装置滑道处改为“一梁两柱”支护(即取消中间排单体柱)。

回风顺槽超前支护为“一梁六柱”,支柱采用6根DWX45-250/110型单体液压支柱配4.5 mπ型钢梁(花边梁),梁与巷帮垂直,柱距1 200 mm。具体支护方案见图2。

图2 回风顺槽支护布置图Fig.2 The supporting layout of return air laneway

4 顶板致裂方案设计

30515工作面顶板致裂方案,以30515工作面支架安装为时间节点,分期进行。

4.1 30515工作面支架安装前致裂设计

30515工作面切眼支架在没有安装之前,预先向工作面回采方向施工致裂孔。共布置8组致裂孔,每组间距20 m,每组2个孔,孔深分别为21.36 m、25.61 m,向工作面前方20 m范围致裂。开孔位置距离底板1.8 m,致裂区域超前工作面20 m。

4.2 30515工作面支架安装完成后致裂设计

30515工作面支架安装完毕后,在30515工作面切眼两帮肩窝处垂直顶板进行致裂。距离煤柱侧0.3 m布置8组,孔深14 m,每组间距20 m;距离回采侧煤壁1 m布置16组,每组间距10 m,孔深14 m、9 m交错布置,并按照施工钻孔期间煤层结构调整,要求深孔进入3#~5#煤层直接顶1 m。

4.3 30515工作面初采期间的致裂设计

30515工作面开始回采时,每推进5 m进行一次致裂,钻孔距离工作面煤壁1 m处垂直于顶板,共布置11组,每组1个孔,在工作面两端头每10 m布置1组致裂孔,共计4组;工作面中部每20 m布置1组致裂孔,共5组;孔深为9 m、12 m交错布置。

4.4 上覆2#煤层区段煤柱致裂设计

30515工作面上覆有2#煤层区段煤柱,30515回风顺槽距离上覆2#煤层区段煤柱水平距离28.35 m,煤柱宽度30 m,煤柱高度3.0 m。致裂2#煤层直接顶钻孔为1组,致裂3#~5#煤层直接顶两钻孔为1组,两组间隔布置,间距10 m,开孔位置距离底板1.8 m。

5 小煤柱留设设计

针对塔山煤矿在掘进及开采过程中动压显现频发、动压危险影响因素复杂,通过在现场调研和理论分析的基础上,通过数值模拟、现场实测等方法,系统分析了塔山煤矿工程地质环境,初步分析了掘进过程中矿压异常显现的原因,并结合掘进过程中的矿压监测数据,采用多种研究手段对3#~5#煤层开采煤柱合理宽度进行了研究,对煤柱留设进行优化。

1) 根据现场钻屑量监测结果,顺槽掘进过程中异常矿压显现与上覆遗留煤柱、坚硬厚粉砂岩顶板及地质构造有关。

2) 根据采动应力监测结果,距巷帮8 m处围岩应力增幅最大,约为9 MPa,说明受上覆遗留煤柱影响,采动应力在距巷帮8 m左右处达到峰值;随掘进距离增大,巷帮应力集中区由巷帮浅部围岩逐渐转移至深部围岩;上覆采空区遗留煤柱对工作面顺槽顶底板的影响要大于对两帮的影响。

3) 由采动应力监测结果,30501工作面回采过程中超前采动应力的影响范围为工作面前方54~68 m,应力峰值为6~8.2 MPa。

4) 综合理论计算、数值模拟和现场实测的结果,优化塔山煤矿3#~5#特厚煤层综放工作面区段小煤柱留设宽度由20 m减小为8~10 m,并采用沿空掘巷布置方式。

6 现场验证

6.1 压力观测布置

胶带顺槽和回风顺槽从切眼开始超前工作面400 m,每隔50 m布置一组微震采集器,共布置8组,随工作面推采前延。胶带顺槽从切眼开始每隔100 m布置一组机械和动态顶板离层仪及锚杆锚索应力监测点,回风顺槽从切眼开始每隔50 m布置一组机械和动态顶板离层仪及锚杆锚索应力监测点、锚杆十字测点,每隔20 m布置一组人工十字测点。

6.2 工作面压力监测结果分析

6.2.1 推进58m实煤区段见方

7月21日,工作面推进至58 m处(58 m实煤区段见方)。早班工作面矿压集中在43#~49#支架,中班、夜班压力集中20#~44#支架,工作面上部、中部、下部最大工作阻力分别是:38.5 MPa、44.9 MPa、40 MPa,实煤区胶带侧较采空区下压力大,回风超前架前方5 m处回采侧局部片帮,回风顺槽超前段煤炮频繁,但强度较小。

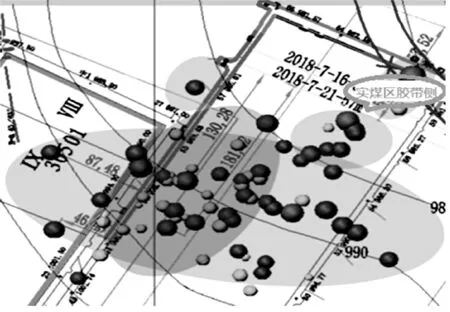

微震事件全工作面大量发生,且实煤区胶带侧煤壁区有大能量事件(深色圆球)发生,详见图3。推进58 m实煤区段见方时,工作面压力与微震事件发生位置一致,压力显现明显。

6.2.2 推进160 m处工作面见方

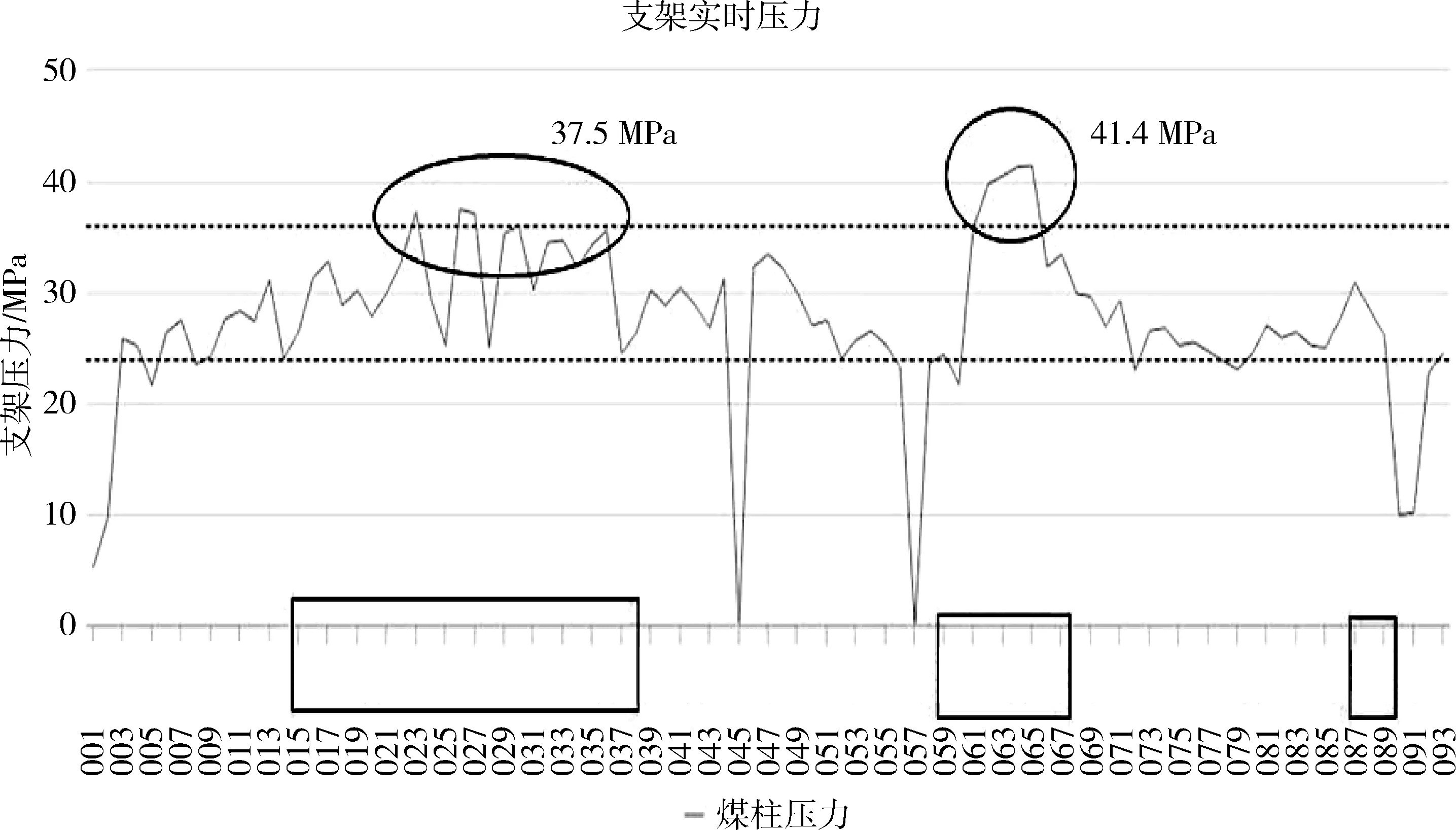

8月23日,工作面推进至160 m处(二次见方)。根据工作面支架压力云图,8月22日工作面周期来压,来压范围15#~77#支架。煤柱下集中在61#~77#支架压力较大,最大工作阻力发生在65#支架,达到45.9MPa;采空区下集中在13#~47#支架,压力值最大37.5 MPa,工作面来压地段片帮严重。8月23日,两端头垮落紧跟,工作面持续来压,根据工作面支架压力云图,来压范围15#~77#支架。煤柱下集中在61#~66#支架、71#~79#支架压力较大,最大工作阻力41.9 MPa;采空区下集中在13#~57#支架,最大工作阻力达到44.6 MPa(图4和图5)。工作面顶板正常,来压地段存在片帮现象。

图3 推进58 m处微震事件分布图Fig.3 The distribution of micro-seism with 58 m face advance

图4 8月22日工作面压力曲线图Fig.4 The working face pressure curves on August 22

图5 8月23日工作面压力曲线图 Fig.5 TheworkingfacepressurecurvesonAugust23

6.3 顺槽掘进压力监测分析

30515按照设计8 m小煤柱留设顺槽掘进期间无明显动压显现,巷道变形不明显,工作面回采期间顺槽无明显变形。

7 结 论

1) 区段煤柱由20 m减小到8 m,30515工作面多回收煤炭资源48.3万t。

2) 回风顺槽侧掘进和回采期间,受上覆2#煤柱集中压力影响明显弱化,无明显动压显现,巷道无明显变形,提高了安全可靠性,并减少了以前巷道修复的人工投入。

3) 超前支护和工作面顶板支护安全性得以提高,支架未发生卸压阀开启现象。