浅谈美棉特性及其纺纱质量控制

2019-02-15李春苗

李春苗

(河北宏润新型面料有限公司,河北保定,071500)

美棉是我国棉纺企业使用的主要原料之一,其质量水平略低于澳棉,但美棉与国产机采棉相比,具有“三丝”少、成纱棉结好的优点,其不足之处就是各项指标一致性较差。

1 美棉特性及纺纱原料选配

美棉棉花品级和品种与当地气候条件密切相关。美棉按产地大概可以分为四种:第一种是SJV美棉,产于美国西南部加利福尼亚州,该品种质量好,平均长度高于28.6 mm,比强度一般不低于30 cN/tex,但是价格相对较高;第二种是CA棉,质量较SJV棉稍差,主要产于亚利桑那州,加利福尼亚州也有一部分,平均长度高于27.78 mm,比强度在26 cN/tex~29 cN/tex之间;第三种是MOT棉,主要产于得克萨斯州及相邻州,因生产地域广泛,其棉包之间质量差异较大,籽棉中杂质多,平均在3%~4%;第四种是ME棉,主产于美国孟菲斯附近,其杂质高,短绒含量高,长度一般在26.98 mm左右,质量稍差,价格相对偏低。

我们对于同产地、同批次和同产地不同批次的美棉进行了测试、分析和研究,发现同产地同批次原棉的马克隆值在3.7~4.7之间浮动,差异非常大;纤维长度可在28.7 mm~31.0 mm之间不等,比强度最低只有27.5 cN/tex,最高为33.3 cN/tex;短绒含量高的批次,短纤维占23.3%,短绒含量低的批次,短纤维占13.8%,相应的原棉纺稳参数差异也很大。而同产地不同批次的原棉质量水平差异会更大一些。

我们采用逐包检测的方法,利用HVI型大容量棉花纤维测试仪,将到库原棉进行逐包检测,分析总结检验数据,兼顾纤维的长度、马克隆值、纺稳参数、短绒、整齐度等几个主要参数,保障原料的投入和质量的一致性[1]。选用长度大于28.0 mm,马克隆值在3.5~3.8,短绒率在20%以内,原棉纺稳参数在130以上的原棉,运用精细管理,精细配棉,实现精品纱生产。

2 纺纱工艺参数优化及指标要求

2.1 清梳联工序

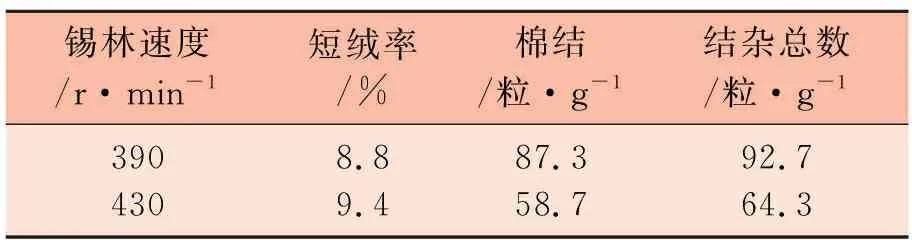

针对美棉质量指标差异大的特点,在清棉工序采取“多包取用,勤抓少抓,多松少打,均匀混和、适当降低打手速度”的工艺措施,梳棉工序遵循“紧隔距,强分梳,少损伤,快转移”的工艺原则[2]。根据美棉短纤维含量多、包差大、结杂相对较高的特点,重点对刺辊、锡林速度进行优化。首先,在其他工艺条件一致的前提下,对比FA203A 型梳棉机锡林速度390 r/min和430 r/min的纺纱质量,具体见表1。通过AFIS 检测分析,可以看出锡林速度提高到430 r/min时,生条中短绒率增加值为0.6个百分点,但生条每克结杂总数改善幅度为30.6%。综合考虑,认为提高锡林速度利大于弊,有利于提升成纱质量。

表1两种锡林速度下的生条质量对比

锡林速度/r·min-1短绒率/%棉结/粒·g-1结杂总数/粒·g-13904308.89.487.358.792.764.3

锡林速度确定后,盖板速度也相应提高到380 mm/min。锡林与盖板间五点隔距设计为0.20 mm、0.18 mm、0.18 mm、0.18 mm、0.20 mm,以加强对纤维的分梳。为了降低棉结杂质和短绒,要调整好前后棉网清洁器隔距,充分发挥前棉网清洁器排除短绒、后棉网清洁器清除尘杂的作用。前棉网清洁器隔距0.254 mm,后棉网清洁器隔距0.306 mm,并要求各部隔距调整做到精准一致,不能有“喇叭口”隔距。

确定锡林速度和主要梳理工艺后,我们对梳棉机后部工艺尤其是刺辊速度进行了优化。在锡林速度为430 r/min的条件下,当刺辊速度分别为830 r/min和900 r/min时,分析棉结杂质的变化趋势,具体对比结果见表2。

由表2看出,刺辊速度提升到900 r/min后,虽然生条中短绒率有所增加,但生条中结杂总粒数改善了12.7%。这是因为提高刺辊速度后,增强了对筵棉的开松作用,有利于排除筵棉中棉结、杂质。我们优选刺辊速度为900 r/min,配合刺辊与给棉板隔距0.558 mm,充分开松的同时减少对纤维的损伤。刺辊与锡林隔距0.178 mm,保证纤维在刺辊与锡林之间的转移效果。

表2两种刺辊速度下棉条质量对比

刺辊速度/r·min-1短绒率/%棉结/粒·g-1结杂总数/粒·g-18309008.89.162.355.066.758.2

清梳联生产管理工作要常抓不懈。如每班要检查过棉通道,一定要保证过棉通道光洁无挂花;确保梳棉针布无损伤以防止因针布受伤造成云斑、破洞,杜绝后道工序个别眼、锭的问题纱;制定梳棉机道夫嵌杂检查周期,避免嵌杂后造成棉网不良或转移不畅导致棉结、疵点增加。消除结杂高峰机台,对不合格的机台重点处理。对粗细条进行把关,避免造成长粗长细疵点。

2.2 精梳工序

锡林和顶梳在排除短绒的同时还肩负着清除杂质棉结的作用[3]。精梳机梳理隔距在0.3 mm~0.35 mm之间掌握,要求8眼一致,以保证精梳条质量稳定一致。精梳工艺设计中,给棉长度偏小掌握,以增加每一梳理钳次作用在单纤维上梳针根数,达到细致梳理的目的。

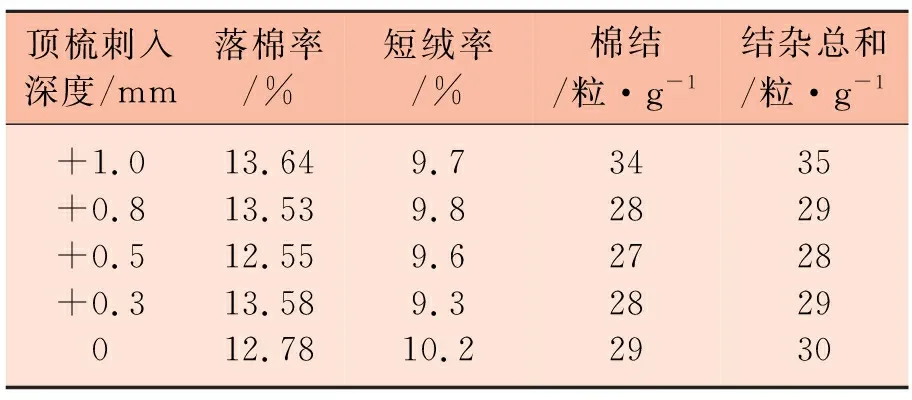

除锡林梳理外,顶梳梳理也是保证精梳条质量的重要因素。实践中我们发现,精梳机分离结合运动过程中,经常可见纤维尾端大棉结和带纤维籽屑,分析得出这些遗留的大棉结对成纱布面影响很大,而去除这些大棉结要依靠顶梳梳理纤维须丛末端的作用。我们重点对顶梳刺入须丛深度做了一系列试验,试验结果见表3。由表3可以看出,在大约同等落棉率的前提下,顶梳刺入深度为+0.5 mm时结杂水平最好。确定顶梳工艺后,配合增加顶梳密度,梳理效果更好。

生产实践中,精梳工序要求从以下几个方面确保精梳条质量。首先,按周期完成各部清洁,防止积花附入造成连续纱疵;保证吸风作用良好,要求不吸条不跑条;落实好台面补条的规定,减少长细节的产生。要求做到棉网清晰平整,无纤维弯钩、破边、挂花、云斑等。消除本工序机械波和搭接波,要求棉网无横印,消除棉结或短绒高峰机台。保证加压气囊密封良好,加压稳定均匀,避免因个别眼加压不良造成疵品条。保持落棉通道光洁,不堵不挂,落率合格,包括台差和眼差。

表3精梳顶梳不同刺入深度时精梳条结杂质量

顶梳刺入深度/mm落棉率/%短绒率/%棉结/粒·g-1结杂总和/粒·g-1+1.0+0.8+0.5+0.3013.6413.5312.5513.5812.789.79.89.69.310.234282728293529282930

2.3 并粗工序

并条工序要求纤维进一步伸直平行,充分混和均匀,无机械波,绒布状态良好,吸风分配合理。喇叭口、圈条盘光洁通畅、不挂花、不积花、无棉蜡。对于有自调匀整的并条机,要关注纺纱粗细节、机械波的变化情况,有问题早发现早处理。并条自调匀整FP传感器内不允许有积花、挂花。同品种各机台之间、各班次都要关注并条重量不匀率,及时清洁并条的吸风箱,防止吸风小造成疵点附入,形成个别异常纱。

粗纱工序在满足细纱牵伸的前提下,适当加大粗纱捻系数,并结合粗纱捻系数按标准要求控制粗纱伸长率,要求粗纱伸长一致性好,前后排伸长率保持在1.5%以内,防止张力过大造成细节或张力过小造成飘头疵纱。生产管理过程中避免机后黏劈条,减少长粗长细纱。导条辊张力适中,防止张力过大拉断条子或造成意外牵伸而导致细节。重点关注粗纱二罗拉和四罗拉缠花纺纱现象,这是造成长粗和长细纱疵的常见原因。保证锭翼通道光洁,不堵不挂,压掌弧度和绕扣一致。及时处理飞花和飘头,龙筋升降灵活、不顿挫,减少细节产生。工艺专件完好,不缺损,位置正确,消除本工序机械波。

2.4 细纱工序

细纱工序采用“大牵伸隔距,小后区牵伸倍数,压力棒隔距块,重加压”的工艺理念,这样既保障了对浮游纤维的控制,又保障了强力的稳定。最主要的是要严格要求上销和前胶辊隔距的一致性。生产管理过程中要求吊锭灵活、导纱杆光洁,防止细节和挂花产生。细纱专件要求一致, 工艺部件按周期检查,发现不合格及时更换修复,对问题纱一定做好处理,避免流入下道工序。设备维修人员加强钳口位置校正、上下胶圈及销子、张力架清洁保养。做好罗拉及其轴承的润滑保养清洁。除做好“三同心”校正活气圈外,特别注意清纱器隔距,减少钢丝圈挂花或碰圈造成钢丝圈的非正常运行导致个别纱毛羽大的现象。做好车头齿轮咬合润滑及轴承的包机检查,保证运行稳定良好,防止出现整台或半台疵品纱。

2.5 络筒工序

络筒工序要根据筒纱质量指标的变化及时调整络纱速度,设置好电子清纱器参数,对成纱条干、棉结、链状纱疵进行把关。要求防辫杆作用良好,防止细纱脱圈纱。重点检查大吸嘴的位置及各处剪刀作用不良,防止回丝附入或乱线。

虽然美棉原棉指标一致性差,但是通过以上工艺措施和日常生产管理,达到了稳定纺纱质量的目的,其筒纱主要质量指标达到业内领先水平。

3 结语

综上所述,美棉和国产机采棉比,具有三丝少、成纱棉结好等优点,但其不足是各项指标一致性差,在纺纱过程中容易造成纱线各质量指标不稳定,甚至在布面染色中出现横档。针对以上问题,我们重点从梳棉工序和精梳工序试验优化工艺速度和梳理隔距,并通过反复试验和数据验证,最终达到稳定棉结的目的。梳理工序需加强生产管理,避免偶发性疵点的产生。并条、粗纱、细纱工序采用小后区牵伸倍数,并适当收紧隔距,增加纤维控制摩擦力界,有效控制浮游纤维变速点,以克服美棉短纤维含量不一致的不足。通过对美棉原棉的分析和认识,针对性地采取一系列行之有效的工艺措施进行质量控制,并加强生产管理,注重细节,最终生产出高品质的纱线,得到了用户的肯定与认可。