一种长管拖车用爆破片夹持器黄铜部件开裂原因分析

2019-02-14

(中国特种设备检测研究院,北京 100029)

0 引言

长管拖车是一种广泛使用的运输工业气体的高压移动式压力容器,按照相关规定,除了运输介质为高度危害介质的车辆外,每只瓶式压力容器均应安装安全泄放装置[1]。在定期检验过程中,发现一种型号的爆破片夹持器的上夹持器多次出现形态相似的裂纹失效,对设备运行造成重大安全隐患[2]。本文对其中一个典型的失效件进行分析,找出失效原因并制定改进措施。

长管拖车用爆破片安全装置结构示意见图1(a)[3]。上夹持器与下方三通螺纹连接,爆破片组件位于两者之间的密封面上,上夹持器在长管拖车满载时承受周向拉应力。上夹持器开裂的实物见图1(b),实物为经过表面渗透检测状态,呈深色线状显示处为裂纹位置,可见均为纵向裂纹,失效形式相似。

1 观察与测试

1.1 宏观观察

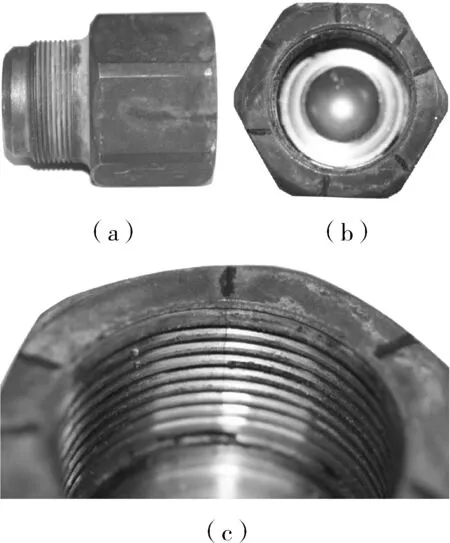

取一典型失效件进行分析,该上夹持器如图2所示。

(a)

(b)

上夹持器由下方六方接头与上方外螺纹接口组成,材料为H62黄铜。该件外表面灰黑色,局部有铜绿。经表面无损检测,共有7条裂纹(见图2(b)),裂纹均从六方接头向上方外螺纹方向扩展,径向方向裂纹已经贯穿。六方接头内表面呈正常的亮黄色,裂纹明显,但无明显锈蚀(见图2(c))。

图2 上夹持器形貌

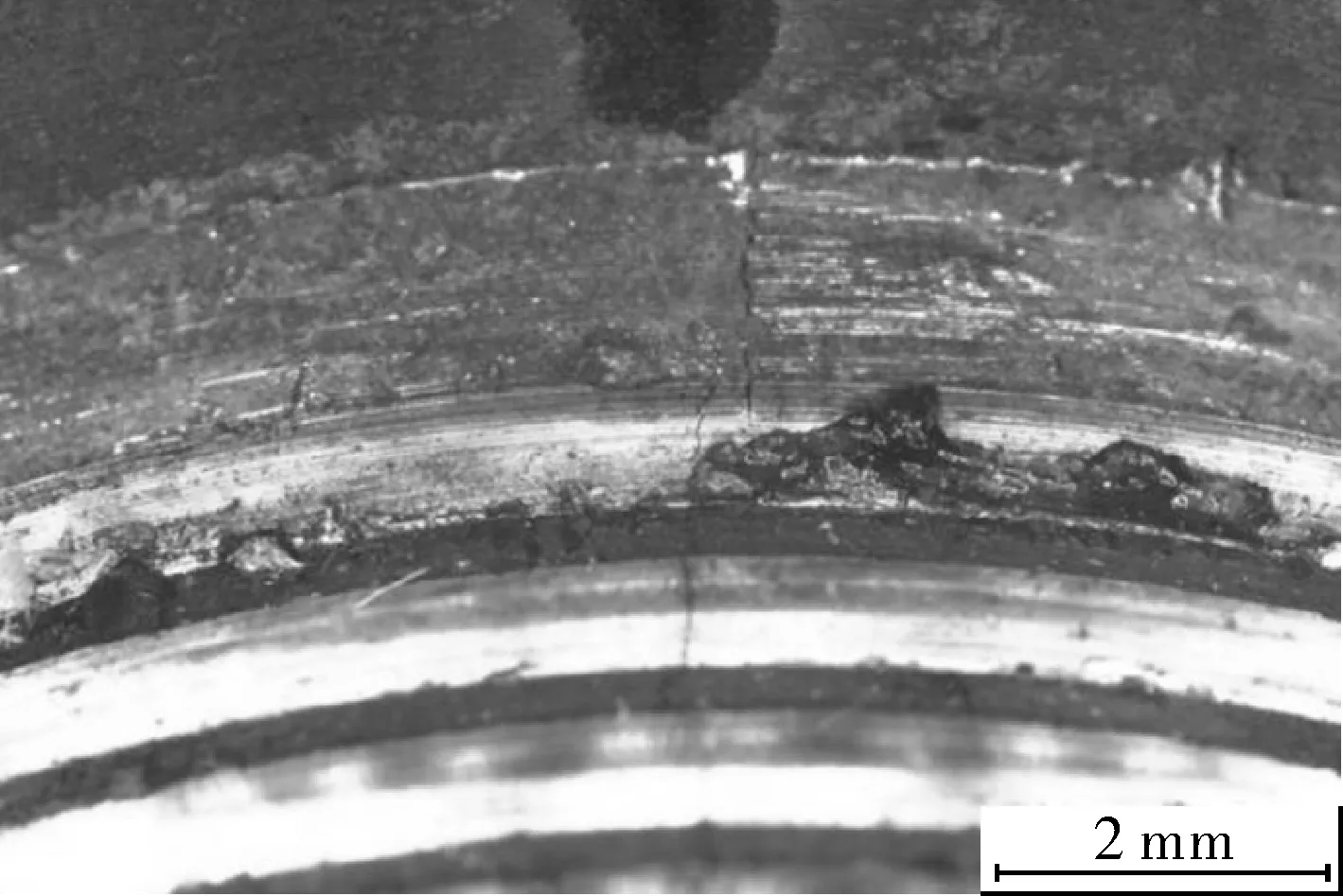

对裂纹区域进行放大观察(见图3),裂纹附近材料无明显塑性变形(见图3(a)),裂纹局部断续(见图3(b),(c)),内螺纹整体结构完整,接触区位置正常(见图3(c)),部分螺纹有接触磨损(见图3(d))。

(a)

(b)

(c)

(d)

显然所有裂纹具有宏观特征一致性,选择一条裂纹打开并观察断面,见图4。观察可见断面平齐,无明显变形,断面大部分呈铜黄色,但靠近开口处存在灰色覆盖物,可知裂纹源为下端面。

(a)

(b)

图4 裂纹断口宏观形貌

1.2 成分分析及硬度测试

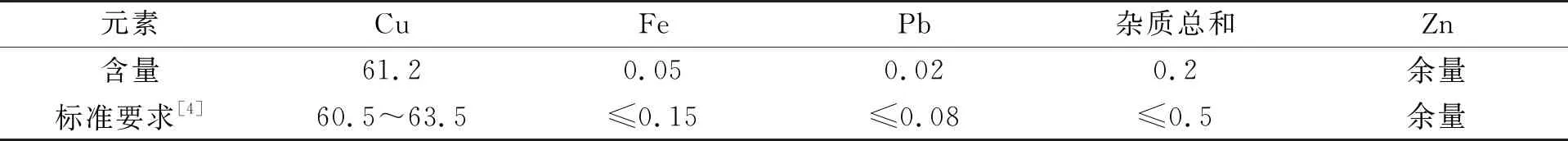

对上夹持器基体进行能谱成分分析和硬度测试,其结果分别如表1,2所示,可以看出,数值均在正常范围。

表1 夹持器成分分析 %

表2 夹持器硬度(HV)测试结果

1.3 金相组织观察

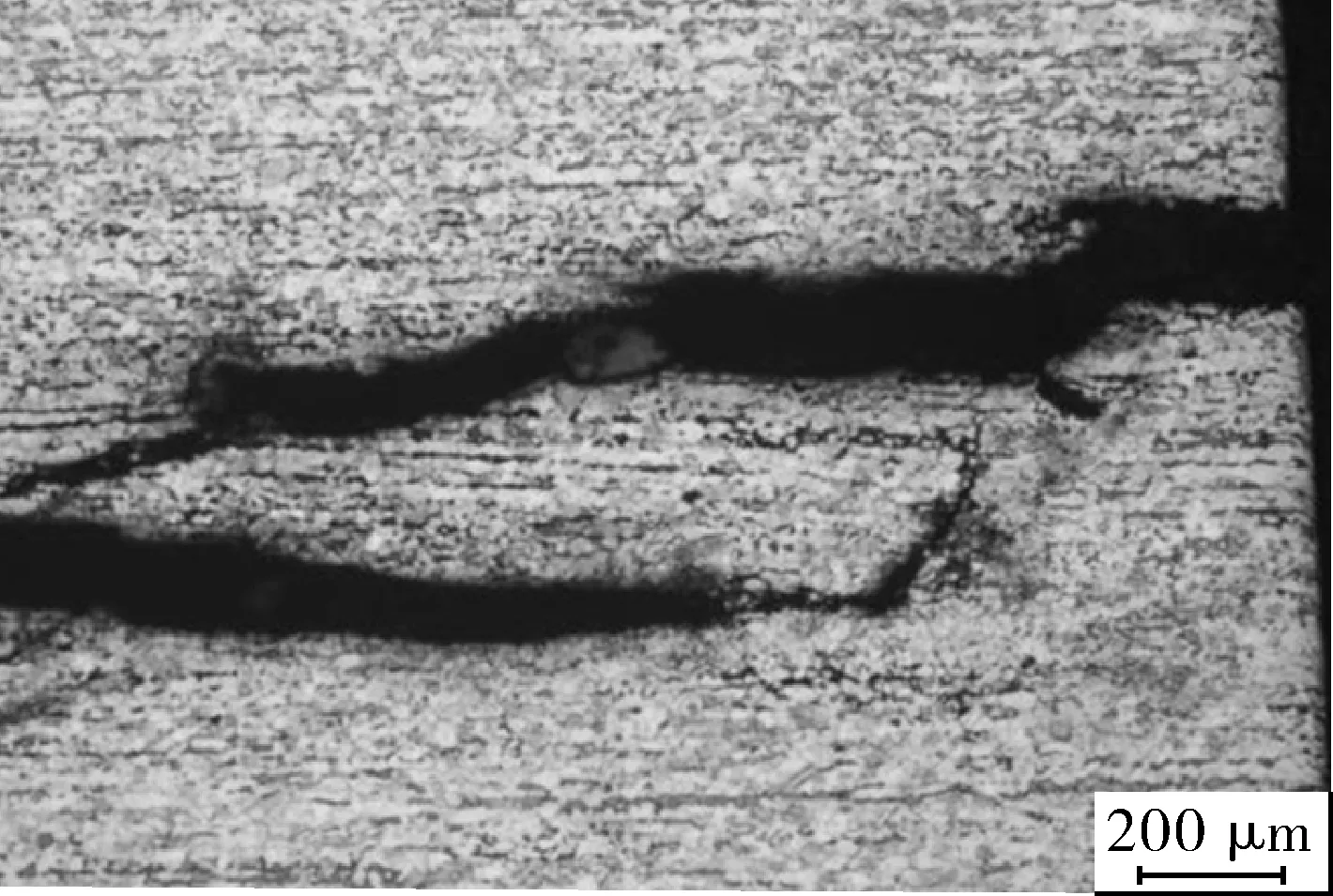

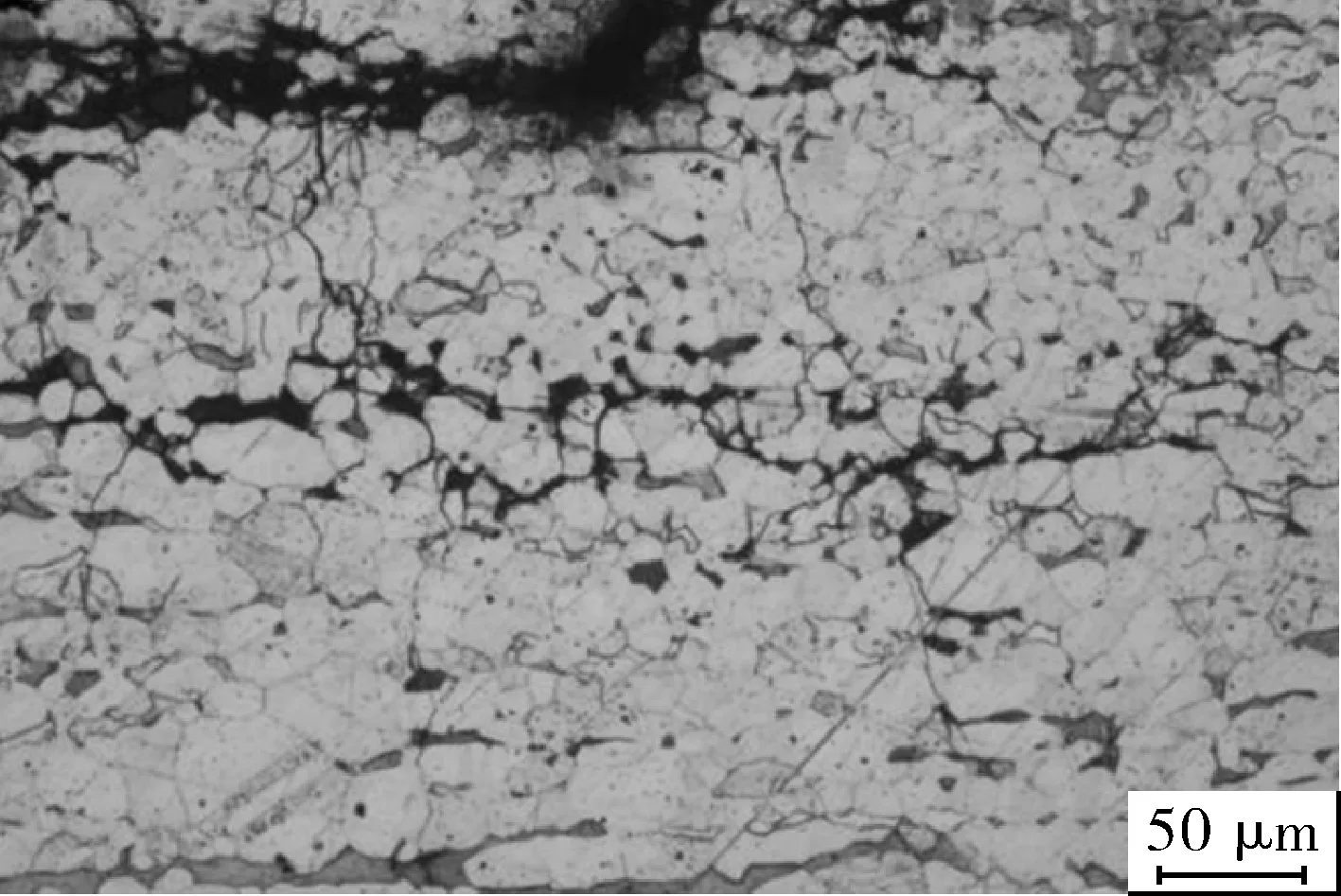

夹持器基体的金相组织见图5(a),为α相+β相组织结构,组织分布均匀。图5为六方外表面裂纹区域的金相组织形貌,可见裂纹从六方接头下端面向上、沿纵向变形方向扩展,多分叉,主裂纹附近存在大量细小次生裂纹,裂纹基本沿晶扩展开裂[5-6]。

1.4 显微组织观察

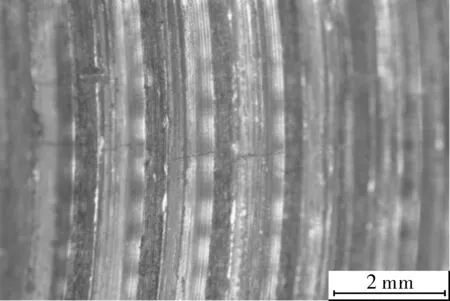

分别用电子扫描电镜观察六方接头内外表面裂纹形貌。内表面裂纹见图6(a),可以看出裂纹在内螺纹上是曲折、断续的,此处应为裂纹扩展末端;图6(b),(c)所示为内螺纹断裂表面,此处开裂显著为沿晶断裂,晶粒表面较干净,图6(c)中可以看出变形流线。靠近六方接头外表面的裂纹断口显微组织见图7。从图7(a)可以看出,裂纹靠外表面处也是沿晶断裂,晶粒表面存在颗粒状的腐蚀产物(见图7(b)),端面存在其他方向的二次裂纹[5]。对端面腐蚀区域进行表面成分能谱分析,结果见图8,腐蚀产物中含有腐蚀元素硫和氧。

(a)

(b)

(c)

(d)

图6 内表面裂纹形貌及内螺牙断口显微组织

图7 靠近六方接头外表面的断口显微组织

图8 腐蚀区域表面成分能谱结果

2 讨论分析

总结以上的观察和检测结果,上夹持器存在多条宏观一致的裂纹,裂纹附近无明显塑性变形。因为裂纹在六方接头下端宽度最大,且此处断口表面污物和腐蚀产物最多,故裂纹应是从下端向上扩展;又因为内表面裂纹断续且内螺纹端面干净,判断裂纹应是从外表面向内表面扩展。裂纹在宏观上呈脆性断裂特征,微观上为典型的沿晶开裂,裂纹在扩展方向上有分叉,存在大量次生裂纹,在裂纹断口表面覆盖有腐蚀产物,沿着裂纹扩展方向腐蚀产物逐渐减少。以上特征显示,该夹持器开裂是典型应力腐蚀开裂,腐蚀元素是硫[6-12]。

应力腐蚀是黄铜的主要失效方式,还有专门的名词“季裂”[5]。黄铜的应力腐蚀敏感性跟合金含锌量有关,通常锌含量大于15%(质量分数)时,具有较高的应力腐蚀敏感性,表面易发生脱锌腐蚀[13-14]。

观察夹持器表面形貌,明显外表面腐蚀严重,而内表面呈明亮黄铜色,所以腐蚀介质来源可能是与夹持器外表面充分接触的大气中的SO2[5]。

虽然该夹持器内螺纹部分有磨损,但接触部位正常无变形,装配应力不应是开裂的主应力来源;况且裂纹是沿着六方接头周向分布,裂纹扩展方向近乎垂直向上,裂纹源头为六方接头下端面。综合考虑,造成夹持器开裂的主应力应是气瓶充装高压介质带来的径向力,在六方接头周向分布,应力形式为拉应力。

3 预防措施

依据造成应力腐蚀失效的原因:材料本身的敏感性、腐蚀环境、拉应力,可考虑采取以下预防措施。

(1)改善材料本身的应力腐蚀开裂敏感性,比如可考虑加入锡、砷、锑、铝等元素[5-7];

(2)在夹持器外表面进行电镀保护,或者贴膜保护,与大气中的腐蚀元素分离;

(3)增大六方接头的厚度或改变形状,降低拉应力强度,使服役时承受的拉应力低于应力腐蚀开裂的门槛值。

实际服役中的夹持器材料,还大量采用了06Cr19Ni10,022Cr17Ni12Mo2等不锈钢材料,根据定期检验案例汇总情况[2],不锈钢材料的夹持器很少有此类缺陷。因此,更实用、便利的解决方案,可能是材料替代。

4 结语

该夹持器开裂失效是应力腐蚀造成的。直接失效原因是H62黄铜接触大气中的SO2、水蒸气等气体发生脱锌腐蚀,在拉应力作用下沿晶界发生脆性断裂。可以从改善材质耐应力腐蚀性或改良服役条件等方面入手,消除此类安全隐患;或者换用06Cr19Ni10,022Cr17Ni12Mo2等不锈钢材料。