玻璃纤维增强塑料板簧在汽车上的应用

2019-02-14刘赫

刘 赫

(中国第一汽车集团有限公司 新能源开发院,长春 130011)

主题词:玻璃纤维增强塑料 GFRP板簧 轻量化 应用

1 概述

汽车工业是我国国民经济的重要支柱产业,在中国共产党第十六届中央委员会第五次会议中,首次将建设资源节约型和环境友好型社会确定为国民经济与社会发展中长期规划的一项战略任务。根据国务院2012年颁发的《节能与新能源汽车产业发展规划(2012-2020年)》,到2020年,车企平均油耗必须降低到5 L/100km[1]。据数据统计,传统燃油汽车重量每减少10%,就能节油3%到4%[2],以6.9 L/100km计算,油耗能够下降0.2 L~0.3 L,二氧化碳排放降低460 g~690 g。根据40 km/h匀速行驶电动汽车计算,车重降低10%,其续航里程可增加约5%~6%[3]。可见,实现汽车轻量化是节省能源最有效的途径之一。

玻璃纤维增强塑料是各向异性的非匀质材料,具有重量轻、弹性模量低、疲劳强度大等特点,这些特点使其成为替代钢制板簧的理想材料。

由于树脂板簧相对传统钢制板簧独有的特点,国外公司已经取得了不少研制成果并已进行批量投产。英国GKN批量生产的GFRP板簧年产量为50万根。德国IFC年产量超过40万根GFRP板簧,为大众Crafter和奔驰Sprinter供货。美国DELPHI也曾经进行过此种板簧的开发。在国内,各研究院所也进行了相应的研究,目前已有国内厂商在轻量化商用车上完成量产装车,在乘用车上的应用也已得到验证。

2 GFRP板簧的工艺

目前,塑料弹簧主要使用热固性纤维增强塑料,GFRP板簧成型工艺主要有模压法、纤维缠绕法和拉挤法。材料中,玻璃纤维主要起承载作用,基体环氧树脂将外力传递给玻璃纤维,同时保证纤维的稳定性,防止其出现屈曲等失稳现象。

3 GFRP板簧的特性

3.1 单位质量储能高、重量轻

以GFRP替代钢制板簧,不同尺寸的板簧的重量降低一般在40%~80%之间,可以满足汽车轻量化要求。以下公式是板簧比应变能的关系式:

其中,σ表示强度,E表示材料的弹性模量(当GFRP玻璃纤维质量分数为70%时,弹性模量约为42 000 MPa)。通过上式很容易看出,拥有较低模量的GFRP的比应变能能力更强。对于传统钢板弹簧而言,当其最大许用应力取1 100 MPa时,其单位质量储能约为94 J/kg(弹簧钢弹性模量E取210 000 MPa),而当GFRP板簧取其最大许用应力550 MPa时,其单位质量储能约为458 J/kg,这意味着在同样的使用条件下,钢板弹簧重量达到GFRP的5倍。使用复合材料制造的板簧可降低悬架重量,目前已有轻量化纵置板簧商用车及横置板簧乘用车量产车型。

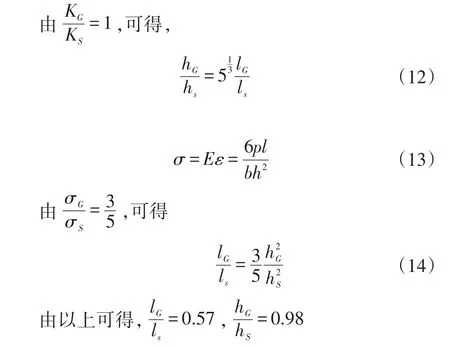

3.2 断裂形态为“安全断裂”,大大提高了汽车行驶的可靠性

汽车严重超载时,GFRP板簧沿长度方向分层开裂(图1),虽然降低了刚度,但仍可使车轴位置保持不变,汽车可以安全地开到修理厂,从而避免了钢板弹簧突然断裂产生的驾乘风险。

图1 GFRP板簧断裂模式

3.3 疲劳寿命较高,超过钢制板簧约2~5倍

疲劳寿命是衡量弹簧动态特性的重要指标。以环氧树脂为胶粘剂的热固性塑料的抗拉强度σb很容易超过400 N/mm2。一般GFRP材料的疲劳强度之比为0.25~0.35。传统钢板弹簧的疲劳寿命约为8万~20万次,而复合材料叶片弹簧的疲劳寿命可达到50万次,是普通钢板弹簧的两倍以上,大大降低用户的使用和维护成本。

3.4 显著改善舒适性,嗓音小

由于钢板弹簧需要进行热处理工艺,单片厚度受到淬透性限制,在采用少片及多片钢板弹簧时,片间存在库伦阻尼,而这种阻尼随着负荷和振幅的增大而增大。导致钢板弹簧动刚度增大,同时由于存在片间摩擦,将产生噪声等问题。GFRP板簧工艺无需热处理,多采用单片设计,可避免由于片间摩擦产生的噪音。且GFRP板簧在形变过程中内部自带阻尼特性,可显著改善悬架的舒适性。

3.5 体积小,有利于空间布置

以等厚度板簧为例,可采用横向两点固定布置方式以及纵向单点固定布置方式。

GFRP与弹簧钢机械性能如表1所示:

表1 GFRP与弹簧钢机械性能对比

3.5.1 横向布置

横置板簧已经实用化,其特点在于:进行车身结构设计时,无需考虑两侧滑柱式螺旋弹簧向发动机舱或后备箱向车辆中轴线方向上的伸出量,使结构更紧凑[4];并且由于弹簧中间部位有两个支撑点,兼起一部分横向稳定杆作用,可以提高悬架侧倾刚度;同时,免去滑柱螺旋弹簧对车身底板的弹簧力,简化车身支撑结构。横置GFRP板簧相对钢板弹簧可有效的降低弹簧的总厚度,进而使横置板弹簧的应用可能性大为增加。

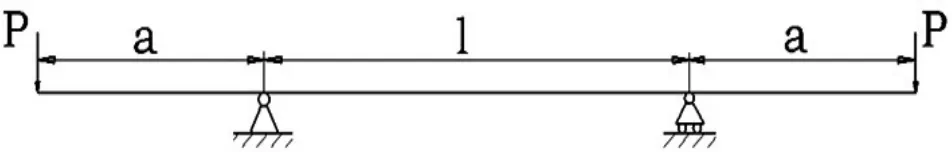

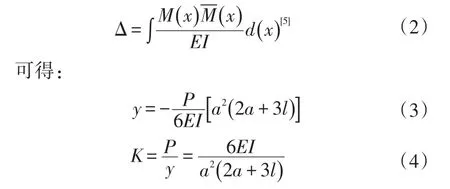

简化后受力模型如图2所示。

图2 受力粱模型[5]

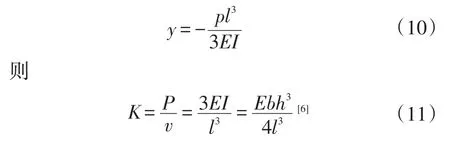

由莫尔积分

其中:

y—挠度(mm)

K—刚度(N/mm)

P—载荷(N)

E—弯曲弹性模量(N/mm2)

b—板宽(mm)

h—板厚(mm)

当钢板弹簧与GFRP板簧刚度K、长度l、宽度b、载荷P相同时,

[注]用脚注G表示GFRP,脚注S表示钢板弹簧,如数值相同时省略脚注。

n—片数(n≥1,取整)

由KG=KS,得

假设某汽车板簧的参数如下:

K=240 N/mm,l=500 mm,a=300 mm,b=55 mm

考虑钢制板簧及GFRP板簧弯曲应力限制,可得hs=10 mm,n=4,则总厚度Hs=40 mm。由此可见,相对横置钢板弹簧,GFRP板簧在整车高度方向可节省空间32.5%。

3.5.2 纵向布置

传统纵置板簧除了起弹性元件作用之外,还兼起导向作用。由于板簧结构简单,使用维修及保养方便,长期以来板簧在汽车上得到了广泛应用。但为保证车辆具有适当的舒适性,需较大的纵向布置空间以降低板弹刚度,这在一定程度上限制了板簧的应用。纵置GFRP板簧在保证舒适性的前提下可减小板簧平直长度,将使纵置板簧获得更为广泛的应用。

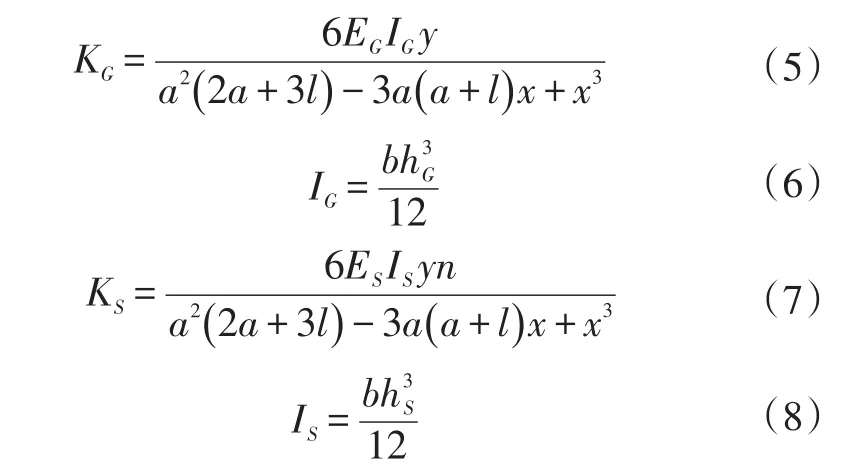

采用单片板簧时,钢板弹簧简化后力学模型如图3所示

图3 单片板簧简化力学模型[5]

由莫尔积分可得出[5],

由此可见,当刚度K、宽度b、载荷P相同时,纵向布置板簧厚度近似不变,而长度缩短43%。

4 GFRP板簧应用注意事项

4.1 耐磨性

GFRP属于易磨损材料,环氧树脂基体固化玻璃纤维温度为140℃,摩擦使材料温度上升,容易使GFRP迅速损伤,对磨接触材料多为橡胶件。由于此种材料耐磨性不强,在按照传统少片及多片板簧形式设计时,需格外注意片间摩擦及片间防砂石处理。

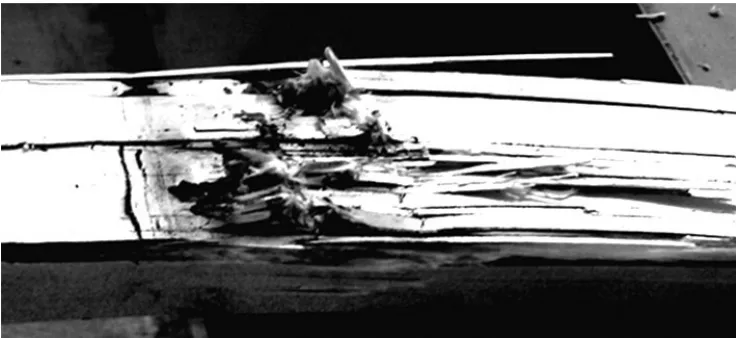

4.2 抗压及抗撞击性

GFRP板簧采用树脂基体,硬度比弹簧钢低很多。树脂基体的强度破坏在常温下是突然产生的脆性破坏(图4),且他们的拉伸强度、压缩强度都比较低。因此复合材料板簧经受不住与坚硬物质的碰撞。所以,在安装GFRP板簧时应注意局部压力不要过大,以免压断纤维进而使弹簧失效,同时需防止砂石撞击GFRP板簧,可以增加抗撞击涂层等工艺手段。

图4 GFRP板簧脆性断裂

4.3 层间剪切

钢板弹簧疲劳试验频率多在1-3Hz,且弹簧钢作为匀质性材料,疲劳寿命与试验频率关联很小。但GFRP板簧由玻璃纤维及环氧树脂固化而成,由于层间摩擦或玻璃纤维与基体之间的蠕动将会产生热量,引发效能下降,进而导致疲劳断裂。试验频率对GFRP疲劳寿命的影响有待进一步验证。

4.4 纵置板簧卷耳结构形式

卷耳与板簧的连接方式主要有两种,一种是复合材料用模压方法制成卷耳后,与板簧粘接;另一种用金属加工的卷耳,用胶接与铆接或螺接加固方法,把卷耳连接到复合材料板簧端部。当采用粘接的方式时,需要注意连接处强度是否满足要求;当采用铆接或螺接时需注意接触面处的应力,避免压力过大压断玻璃纤维或压溃树脂基体,同时需增加接触面处的耐磨性。

5 结论

(1)复合材料板簧替代钢板弹簧,可以大幅的减轻弹簧重量,实现汽车轻量化。

(2)复合材料板簧替代钢板弹簧可减少弹簧本身的空间占用,有利于整车布置,增加装载空间。

(3)复合材料板簧疲劳寿命较钢板弹簧高,且断裂形态安全,使得整车行驶安全性提高。

(4)复合材料板簧存在耐磨性、抗压性差等缺点,使用时应予以注意保护。

(5)现有技术条件下,开发适于安装复合材料板簧的悬架结构,使得复合材料板簧替代钢板弹簧成为可能。