本田i-MMD混动系统电机开发

2019-02-14文彦东

文 彦 东

(中国第一汽车股份有限公司新能源开发院,长春 130011)

主题词:混合动力系统 电机 i-MMD PCU

1 前言

为了应对气候变化和能源问题,需要开发低排放和更加节油的新能源汽车。本田公司一直致力于混合动力车研发,2017款雅阁混合动力车升级双电机式混合动力机构“i-MMD”,大幅减小电机、功率控制单元(PCU)及电池等主要部件尺寸,配备在“奥德赛”上,成本降到跟丰田“势均力敌”的水平。2017年,本田发布其在美国和中国市场主力车型“雅阁”的换代产品,继续提供混合动力车型,并计划推出基于全新平台设计的混合动力汽车。本文重点介绍本田开发的智能多模驱动系统(i-MMD),该系统具有更高的电传动比、更高的功率和效率,是混和动力市场上非常具有代表性的产品,对我国混动系统开发也具有借鉴意义[1]。

2 本田i-MMD混合动力系统概述

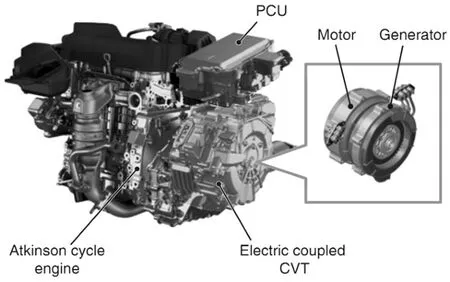

2016款雅阁混动轿车i-MMD系统主要由阿特金森(Atkinson)循环发动机、电动无级变速器e-CVT(内置发电机、驱动电机、超越离合器及平行轴系及齿轮、主减速器及差速器总成等)和动力电池总成等组成[2]。

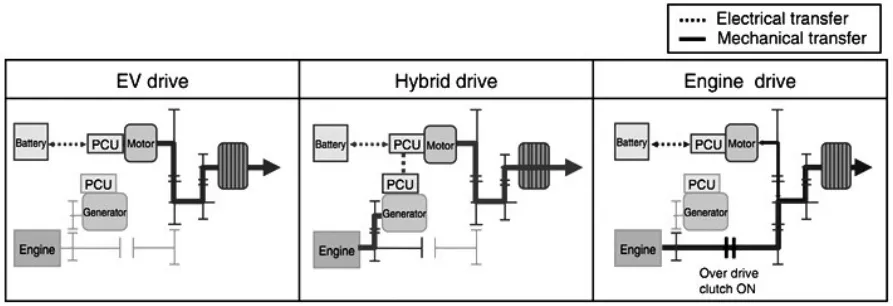

i-MMD混合动力系统(图1)具有三种工作模式,纯电动模式、串联混合动力模式和并联混合动力模式(图2)。

(1)纯电动模式,即EV drive,该模式下发动机不工作,离合器断开,驱动电机通过齿轮机构直接输出转矩。

图1 本田i-MMD混合动力系统[3]

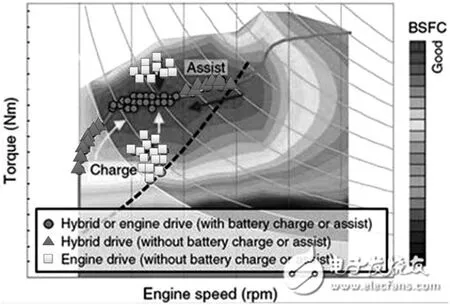

图3 发动机效率MAP图[6]

(2)串联混合动力模式,即Hybrid drive,该模式下发动机通过发电机发电,离合器断开,驱动电机通过齿轮机构输出转矩。

(3)并联混合动力模式,即Engine drive,该模式下发动机直接输出扭矩,离合器结合,驱动电机同时输出转矩,以上三个模式就是雅阁i-MMD(intelligent Multi-Modes Drive)系统所谓的多模式[4]。

图2 i-MMD工作模式[5]

驱动电机转矩通过齿轮传递到驱动轴。在纯电动模式,车辆由驱动电机单独驱动,发动机和发电机关闭。在混合驱动模式,发动机扭矩传递到发电机并被转换为电能,驱动电机输出转矩驱动车辆。在发动机驱动模式,集成于e-CVT内的超越离合器结合,发动机输出的扭矩直接驱动整车。以油耗最优和不同工作条件为目标选择不同的工作模式。在小负荷起动车辆使用纯电动模式;在高负荷和加速时,使用混动驱动模式;在高速行驶时使用发动机驱动模式。

i-MMD系统在三个运行模式间通过两种方式来进一步提升经济性:

(1)在每一个模式下尽可能提高燃油经济性;

(2)切换模式来提高燃油经济性。

首先,在Hybrid/Engine drive模式中,在原有工况的基础上,控制器通过改变发动机和驱动电机工作点,进一步提升发动机效率。

发动机的MAP如图3所示,横坐标为转速、纵坐标为扭矩,颜色深浅表示了发动机的输出效率高低。“△”和“□”的点分别是电池不输出能量时的发动机工作点,“○”的点是驱动电机介入、调整后的发动机工作点。

Hybrid Drive模式下,车轮是机械解耦的,不是发动机直接驱动的[5]。为达到最佳的发动机工作燃油经济性,按整车需求功率和发动机输出功率调整驱动电机的工作点位置,同时监测电池SOC,决定对电池充放电。如整车需求功率大,而发动机输出功率无法满足,则由电池放电驱动电机补充不足的功率。反之则发动机输出的多余功率给电池充电。

Engine Drive模式下,电机与发动机同时工作,驱动车辆,此时调节发动机和驱动电机工作点,让发动机工作在最佳燃油经济性区域[5]。

其次是通过切换模式来提高燃油经济性,在纯电动与串联两种模式之间,i-MMD采用了一种间断式的混动策略(Intermittent hybrid mode),即电池部分参与供电,这样的策略车辆在低速/低负荷工况,相对没有模式切换的工况最多能提升50%系统效率。i-MMD阿特金森循环发动机使用两种不同的凸轮来保证动力性和经济性最佳。一般情况下,动力性凸轮在启动工况和大扭矩工况下使用,而经济性凸轮则在正常驾驶工况下使用,另外,通过两种凸轮的切换也实现了奥托循环和阿特金森循环的切换[5]。经济性凸轮的进气门开启时间延长。通过进气门晚关,将进气冲程吸入的气体在压缩冲程又排出去一部分,造成膨胀比大于压缩比的阿特金森循环的效果。

整车加速性能和最高车速取决于驱动电机的转矩和转速,驱动电机系统的效率对燃油经济性有很大的影响。对于高速行驶工况,发动机直接驱动,驱动电机工作在零转矩模式,这部分区域恰恰是电机系统的低效区,为了提高效率,必须降低驱动电机损耗。电机损耗分为铜损和铁损,铜损主要损耗在定子线圈上,铁损主要体现在定转子的硅钢片上。在低负荷区占比比较大的是铁损,减低铁损的方式包括减少硅钢片用量和降低磁通量,通过采用磁阻转矩和升压技术可以达成上述目标。驱动电机采用的是“V”型磁钢布置,磁钢夹角和磁阻转矩大小直接相关,夹角越小,磁阻转矩越大,带来的负面影响是转矩波动大,可能导致振动噪声大。因此,磁钢夹角的确定需要综合考虑磁阻转矩和转矩波动。

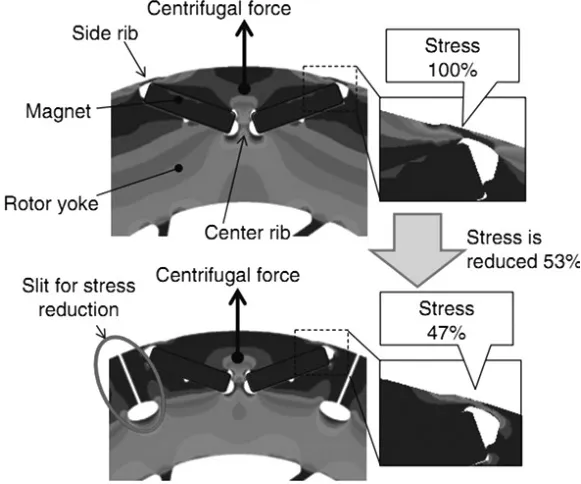

为了实现驱动电机的小型化和高功率,高压化是重要技术方案,因此,该系统采用了高压方案,其最大电压达到700 V。电机系统的功率是转速和转矩的乘积,同样的功率提高转速就可以降低系统的扭矩需求,电机大小和转矩大小成正比,更小的转矩意味着更小的电机尺寸,尺寸越小,电机系统材料用量越少,从而成本更低。但因高功率的需求,在转矩变小情况下,电机转速必须成倍的升高,高速化带来的挑战就是要设计更高的转子强度以及更有效的冷却手段来保证电机在高速下稳定运行。

由于高速化,内嵌于转子槽内的永磁体将受到很大的离心力作用,应力主要集中在转子外圆隔磁桥和两个磁钢中间的肋部,增加隔磁桥和肋部厚度可以提高转子强度,但是却会产生更大的漏磁,导致输出功率和转矩降低。因此为了保证电机在高转速下结构强度,在转子轭部设计了一些狭长的细槽,通过这样的设计降低了53%的应力,见图4。

图4 压力分布仿真云图[7]

3 新一代i-MMD永磁同步电机设计改进

3.1 方形导线技术

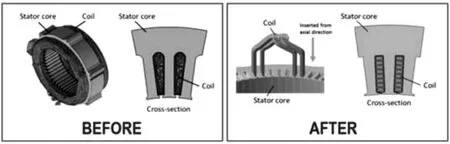

由圆形细线改为方形粗线,槽型也改为方形,这样可以填入更大面积的导线(图5),槽满率上升,电机尺寸可以相应减小[10]。

图5 定子线圈由圆导线改为方导线[8]

3.2 高绝缘性漆包线

为增强绝缘性,在原有的漆包线外再增加一层树脂。使用粉末喷涂技术,在线圈两端覆盖绝缘层,与浸漆工艺相比:在机械强度、附着力、耐腐蚀、耐老化等方面更优,成本也比同效果的浸漆工艺低。

3.3 双层绕线

最新一代的雅阁驱动电机线圈由单层绕组更换成双层绕组,更加致密,定子端部高度减小10%,端部损耗同样减小。

以上几项主要改进,提升了系统的功率并减小了体积,重量体积均减小23%,最大转矩由307 N·m提升到了315 N·m,最大功率由124 kW提高到135 kW[9]。

4 结论及启示

目前本田的雅阁已经是第十代,使用的是第三代的i-MMD混动系统,油耗低于5 L/100km,本田为新能源的混合动力汽车提出了创新的技术路线。为应对日本许多混合动力车型行驶品质相对一般的问题,本田新的一批混合动力车型除了节能性之外,还强调了行驶品质和驾乘乐趣等等,这也得益于其优异的性能和独特的构型。本田的i-MMD混动系统将激发整个新能源车企的竞争,促进所有整车厂技术进步和节能减排,提升了汽车行业进步和技术创新水平。