涤纶机织面料吸湿排汗整理工艺探讨

2019-02-12刘静芳姜海芹李凯杰刘让同

李 亮, 刘静芳, 姜海芹, 赵 鑫, 李凯杰, 刘让同,3,4

(1.中原工学院 纺织学院, 河南 郑州 450007; 2.中原工学院 学报编辑部, 河南 郑州 450007;3.河南省纺织服装产业协同创新中心, 河南 郑州 450007; 4.河南省功能纺织材料重点实验室, 河南 郑州 450007)

涤纶,最大产能的化学纤维,具有断裂强度高、耐磨性好、耐光照、耐日晒、耐霉菌等特点,被广泛应用于纺织服装领域。然而涤纶的回潮率极低(公定回潮率仅0.4%),人体穿着涤纶面料的服装时,汗液不易排出,从而降低了其服装的穿着舒适性。因此,改善涤纶面料吸湿排汗性能是提高其制品人体穿着舒适性的关键。目前吸湿排汗纤维主要是通过改变纤维横截面形状的方式来获得,如:英威达开发的四管状的Coolmax纤维;台湾远东公司生产的具有十字截面、4个沟槽的Topcool纤维;韩国晓星公司研发的把孔隙做成像“苜蓿草”的四叶子形的Aerocool纤维;日本东洋纺开发的一种“Y”形截面的吸湿排汗Cooldry纤维,等等,然而这些异形纤维较粗,手感不够柔软,且染色性能较差。通过对涤纶纤维进行吸湿排汗改性整理也可提高涤纶织物的吸湿排汗性能,且这种方法工艺简单,成本低廉,成为学者关注的热点。陈永邦等采用亲水整理剂SE与AEM5700复配的方式提高了涤纶织物的亲水性和导湿排汗能力,液态水动态传递综合指数高达0.710 2[1];李中全利用吸湿排汗剂QH-13对袜用涤纶筒子纱进行吸湿排汗整理,芯吸高度大于12 cm/30 min[2]。

Aquasoft QQ-N吸湿排汗整理试剂是以脂肪酸聚乙二醇酯为基础的化合物,具有优良的乳化力、抗静电、悬浮性、分散性和润滑性,广泛应用于工业领域[3]。因此,本文采用Aquasoft QQ-N对涤纶机织面料进行吸湿排汗整理,并探讨了浓度、时间、温度对吸湿排汗整理效果的影响。

1 吸湿排汗整理剂整理后涤纶机织面料吸湿排汗理论分析

纺织品吸湿能力的高低可反映其吸附气相水分子能力的强与弱,吸湿能力强,说明其具有吸附人体与服装间微气候内部气相水分子的能力,此类纺织品穿着较为舒适。纺织品的吸湿性能取决于比表面积的大小、孔隙率的高低、亲水基团的多少与极性强弱等方面,比表面积越大、孔隙率越高、亲水基团越多且极性越强,则制品吸湿性能就越好。纺织品排汗能力的高低可反映其传递液相水能力的强与弱,排汗能力强的纺织品可将人体表液相汗水快速传递于织物外表面,有利于汗水的蒸发,进而提高此类纺织品的穿着舒适度。纺织品排汗能力的高低主要由孔隙结构和比表面积决定,比表面积越大、孔隙率越高,则其排汗能力就越强。一般吸湿排汗纺织品主要是通过增大孔隙和提高比表面积来获得,对于涤纶吸湿排汗制品,则多采用纤维异形化、细旦化及纤维集合体内部纤维配置差异化来制备。

本文拟采用吸湿排汗整理剂对涤纶机织面料进行整理,根据上述理论分析可知,整理后面料中的涤纶纤维表面将形成由吸湿排汗整理剂构筑的粗糙亲水界面,其润湿机理示意图见图1。从理论上来说,吸湿排汗整理剂可有效提高液相水的润湿性能,同时可在一定程度上提高制品吸附气相水分子的能力,从而提高涤纶机织面料吸湿排汗能力。在整理工艺中,浓度、时间、温度对粗糙亲水界面会有较大影响,因此,本文将围绕浓度、时间、温度对涤纶机织面料吸湿排汗性能的影响展开研究。

图1 整理后涤纶纤维表面润湿机理示意图

2 实验

2.1 实验材料

吸湿排汗整理试剂(Aquasoft QQ-N,科凯精细化工(上海)有限公司)、涤纶机织面料(16×16×696×443)、硫酸(分析纯,天津市风船化学试剂科技有限公司)、去离子水(实验室自制)。

2.2 吸湿排汗整理

采用浸轧法配置吸湿排汗整理试剂浓度分别为5 g/L、10 g/L、15 g/L、20 g/L的整理液,在pH值为5、轧余率为70%的条件下,在NSHS-1型Mathis小样定型机上,采用一浸一压法对织物进行整理,经不同温度(120 ℃、130 ℃及140 ℃)、不同时间(1 min、2 min及3 min)的烘焙处理后完成吸湿排汗整理。

2.3 表征与测试

2.3.1 红外光谱

采用Bruker TENSOR37红外光谱仪观察整理前后涤纶机织面料中纤维大分子结构的变化情况,测定光谱的范围为4 000~450 cm-1。

2.3.2 形态特征

采用形状激光显微镜(Keyence vk-x110)观案并记录整理前后涤纶机织面料中纤维界面的形态特征。

2.3.3 吸湿排汗性能测试

依据GB/T 21655《纺织品吸湿速干性的评定》中的相关判定方法、动态水分传递法,分别测试样品的浸润时间、吸水速率、最大润湿半径、液态水传递速率、单项传递指数及液态水动态传递综合指数,以表征面料的吸湿排汗性能。其中:浸润时间是织物的上下表面刚开始被润湿的时间段;吸水速率反映织物对液态水转移的速度;最大润湿半径影响织物的干燥性能,具有较高湿润半径的织物,其干燥性能较好;液态水传递速率反映织物液态水在其平面内向外运动的能力,其值越高,织物快吸能力越强;单向传递指数反映了织物两个表面在单元测试时间内累积含水量的差异情况,其值越大,织物两个表面水分传输能力越强;液态水动态传递综合指数反映织物对液态水分运输的整体管理能力,其值越高,表明织物水分输送能力越强。

3 结果与分析

3.1 红外光谱

经吸湿排汗整理剂整理前后涤纶纤维红外光谱谱图见图2。由图2可以看出,整理后的涤纶纤维,在3 460 cm-1处的吸收峰出现增强,这主要是由吸湿排汗整理剂中的大量-OH伸缩振动所致[1,4-5],这表明了吸湿排汗整理剂已被涤纶纤维吸附。由于涤纶纤维的-C=O与其内部苯环发生共轭,-C=O在1 705 cm-1处产生伸缩振动吸收峰[6],而经吸湿排汗整理剂整理后涤纶纤维-C=O伸缩振动吸收峰向低处偏移了4 cm-1,这可能是由吸湿排汗整理剂内部的-C=O与涤纶苯环产生共轭所致,这进一步证实了吸湿排汗整理剂已被涤纶纤维吸附。面料经吸湿排汗整理剂整理后在1 647 cm-1处出现明显的伸缩振动吸收峰,说明吸湿排汗整理剂中可能存在-C=C。图2显示,经吸湿排汗整理剂整理后,涤纶纤维特征吸收峰并没有发生明显的变化,仅部分特征峰出现峰形变宽与偏移现象,这说明涤纶纤维大分子与吸湿排汗整理剂中的化合物没有发生化学反应,其结合主要是依靠范德华力。通过对红外光谱谱图分析可知,实验结果与上述理论分析一致。

3.2 形态结构

经不同浓度整理剂整理后涤纶机织面料纤维界面形态见图3。由图3可以看出,未整理的涤纶机织面料中纤维表面光滑,整理后的纤维表面较未整理的粗糙,且浓度不同纤维界面粗糙程度也不同。说明整理后的涤纶机织面料中纤维粗糙界面已构筑成功,结合红外光谱谱图分析可知,该粗糙界面的形成主要是由吸湿排汗整理剂的黏附所致。

图2 整理前后涤纶纤维红外光谱谱图

(a)未整理 (b)5 g/L (c)10 g/L (d)15 g/L (e)20 g/L图3 不同浓度整理剂整理后涤纶机织面料纤维界面形态

3.3 浓度对织物吸湿排汗性能的影响

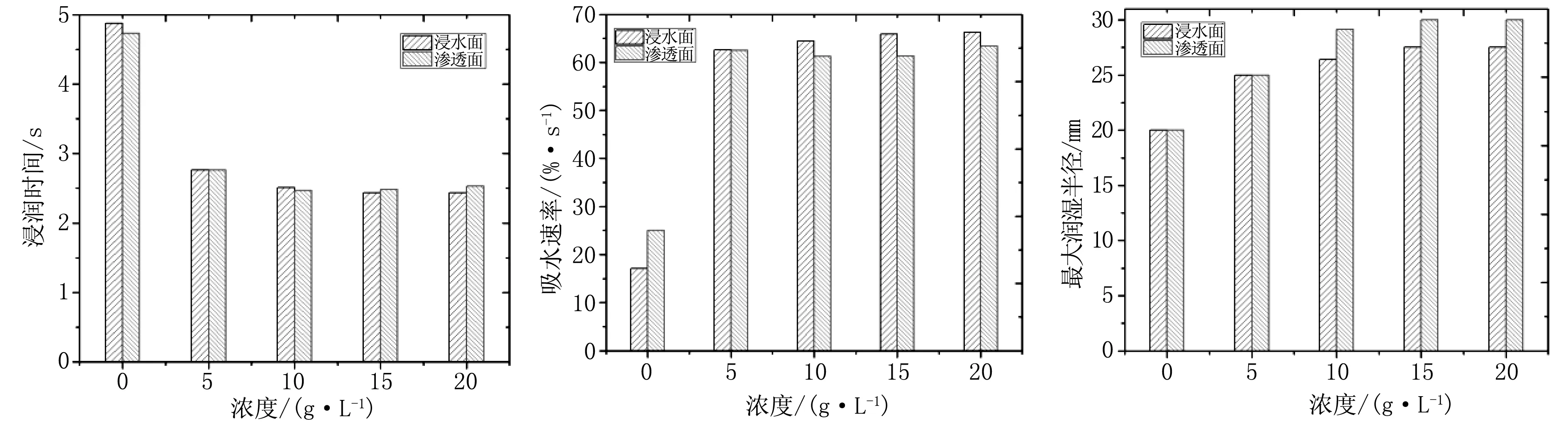

浓度的高低直接影响整理剂附着于纤维集合体的量,进而决定其制品吸湿排汗性能的强弱。在温度为120 ℃、处理时间为1 min时,考察经浓度分别为5 g/L、10 g/L、15 g/L及20 g/L的吸湿排汗整理剂整理后织物吸湿排汗相关指标,见图4。

(a)浸润时间 (b)吸水速率 (c)最大润湿半径

(d)液态水传递速率 (e)单项传递指数 (f)液态水动态传递综合指数图4 不同浓度时涤纶织物吸湿排汗相关指标

由图4可以看出,经吸湿排汗整理剂整理后的涤纶面料,吸水速率和最大润湿半径均随浓度的增加而增加,这主要是由于吸湿排汗整理剂在涤纶纤维表面构筑了粗糙亲水界面,液态水接触到涤纶纤维表面后会迅速铺展开,并沿纤维表层不断传递,浓度越高,纤维界面吸湿排汗整理剂附着得越多,平铺式传递便越快。但是浓度过高,纤维界面吸湿排汗整理剂附着得太多,会不利于保持纤维集合体中的孔隙结构,从而影响浸润时间、液态水传递速率、单项传递指数及液态水动态传递综合指数。综合分析图4可知,浓度为15 g/L最佳,对应的液态水动态传递综合指数达0.564,较原布提高了15.6%。

3.4 温度对织物吸湿排汗性能的影响

温度高,溶液中分子动能高,分子运动较活跃,利于织物涤纶纤维吸附吸湿排汗整理剂,同时也为吸湿排汗整理剂与涤纶分离提供了能量。因此,本文考察了温度为120 ℃、130 ℃及140 ℃时整理剂对织物吸湿排汗性能的影响。整理剂浓度为15 g/L,处理时间1 min,不同温度下,涤纶织物吸湿排汗性能相关指标见图5。

(a)浸润时间 (b)吸水速率 (c)最大润湿半径

(d)液态水传递速率 (e)单项传递指数 (f )液态水动态传递综合指数图5 不同温度下涤纶织物吸湿排汗相关指标

由图5可以看出,经吸湿排汗整理剂整理后的涤纶面料,浸润时间、吸水速率、最大润湿半径、液态水传递速率、单项传递指数及液态水动态传递综合指数在温度为130 ℃时均达到最佳值,其中液态水动态传递综合指数达0.571,较原布提高了16.6%。说明在120~130 ℃范围内,升温有利于涤纶纤维吸附吸湿排汗整理剂,在130~140 ℃范围内,升温却为吸湿排汗整理剂与涤纶分离提供了能量。因此,在浓度为15 g/L、处理时间为1 min、温度为130 ℃时,吸湿排汗整理剂整理的涤纶织物吸湿排汗性能最佳。

3.5 时间对织物吸湿排汗性能的影响

时间长短在某种程度上决定了溶液中吸湿排汗整理剂与纤维界面接触概率的高低,适当延长处理时间有利于改善织物的吸湿排汗性能。在浓度为15 g/L、温度为130 ℃时,考察处理时间分别为1 min、2 min及3 min时整理剂对涤纶织物吸湿排汗性能的影响,不同时间下涤纶织物吸湿排汗相关指标见图6。

由图6可以看出,整理后涤纶面料的浸润时间、吸水速率、最大润湿半径、液态水传递速率、单项传递指数及液态水动态传递综合指数均在时间为2 min时达到最佳值,其中液态水动态传递综合指数达0.576,较原布提高了17.4%。这说明时间在1~2 min范围内,延长处理时间有利于涤纶纤维吸附吸湿排汗整理剂,时间在2~3 min范围内,延长处理时间利于吸湿排汗整理剂与涤纶纤维的解吸附。因此,在浓度为15 g/L、温度为130 ℃、处理时间为2 min时,经吸湿排汗整理剂整理后涤纶织物的吸湿排汗性能最佳。

(a)浸润时间 (b)吸水速率 (c)最大润湿半径

(d)液态水传递速率 (e)单项传递指数 (f )液态水动态传递综合指数图6 不同时间下涤纶织物吸湿排汗相关指标

4 结论

(1) 涤纶机织面料经吸湿排汗整理后,其纤维表面形成由吸湿排汗整理剂构筑的粗糙亲水界面,有效地提高了液相水的润湿性能,同时一定程度上提高了其制品吸附气相水分子的能力,改善了涤纶机织面料吸湿排汗性能。吸湿排汗整理剂构筑的粗糙亲水界面粗糙程度随浓度的变化有所改变。

(2) 涤纶纤维依靠范德华力将吸湿排汗整理剂吸附于纤维表面。

(3) 涤纶机织面料吸湿排汗整理最佳工艺为:温度130 ℃、时间2 min、浓度15 g/L,对应的液态水动态传递综合指数可达0.576,较原布提高了17.4%。