预裂爆破在城门山铜矿的应用及数值模拟研究

2019-02-11毛荣华罗来林

王 晟,毛荣华,罗来林,张 健

(江西铜业集团有限公司 城门山铜矿,江西 九江 332000)

1 引言

在露天矿山的开采过程中,受不断爆破开采的影响,欲保留岩体不可避免的产生一定的累积损伤,因此,爆破过程中要充分利用炸药爆炸能量达到破碎的目的,同时还要减少对对保留岩体的影响[1-5]。张兵兵等[6]根据边坡预裂爆破中预裂缝的形成是爆炸应力波和高压气体联合作用的分析结果,较好地保证了最终边坡的稳定性,并将爆破振动的影响控制在安全范围之内。程健[7]通过ANSYS 有限元模拟软件,对不耦合系数、不同孔间距等爆破参数条件下爆破裂隙的扩展形态进行模拟研究。丁林敏等[8]针对复杂环境下某高速公路半坡开挖过程中飞石与振动危害等问题,采用深孔和浅孔台阶爆破两种方法,结合预裂爆破、逐孔爆破等减震技术,成功控制了爆破飞石和振动危害为在规定工期内完成爆破施工任务提供了技术基础。丁安松等[9]为研究预裂爆破所形成的预裂缝的减振效果,以红沿河核电厂基建工程为背景,在多个地点进行了预裂爆破减振试验,通过监测有、无预裂缝的台阶爆破质点振动速度,并对所测数据进行了振动分析和减振率分析,研究结果表明减振率最高可达0.66。本文以城门山铜矿二期建设为背景,结合数值模拟对预裂爆破参数验证,在保证爆破效果的情况下,达到减小预保岩体损伤的目的,为后续施工提供参考。

2 预裂爆破作用原理

预裂爆破技术主要特点是减低主爆区爆破振动对围岩或建筑物扰动,其广泛应用于露天开挖工程。由于外界影响爆破的因素十分复杂,对预裂爆破形成预裂缝(面)的机理尚无明确的定论,目前主要应用的是应力波与爆炸气体综合作用原理[10],炸药爆炸后,爆炸应力波作用于孔壁并炮孔径向形成裂纹,随后初始径向裂纹在爆炸生成气体的准静态应力场作用下继续扩展,在炮孔连线方向形成一条预裂缝(面)。其作用机理如图1 所示。

图1 相邻炮孔同时起爆时应力波作用示意图

如图1 所示,A、B 两炮孔孔间距为l,当两孔中的炸药同时起爆后,爆炸应力在两孔中心线相对方向的应力相互抵消,在垂直于两孔中心线的方向形成合应力σh,而在相反的方向上沿炮孔连线生成强大的拉应力,众所周知,岩石为抗压不抗拉介质,因此在起爆后沿炮孔布置轮廓线形成裂隙,轮廓线以外的岩体受到的破坏作用较小,进而维持围岩原有的稳定。

3 预裂爆破参数计算

3.1 炮眼直径

预裂爆破通常选择小直径钻孔,小直径钻孔对周围岩石破坏范围小,预裂面形状容易控制,提高半孔率和坡面平整度,易于取得较好的效果,但是孔径越小,现场施工越困难,同时也很难控制不耦合率。结合城门山铜矿生产现状,炮孔直径取152mm。

3.2 装药不耦合系数

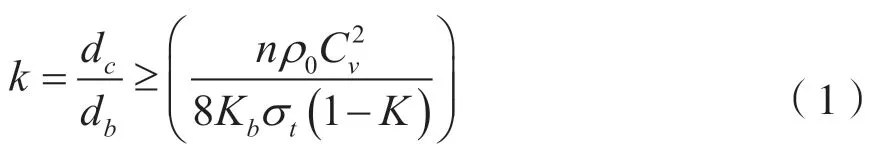

初始爆炸应力远远大于岩石的抗压强度,及其容易造成孔壁破碎影响爆破效果,因此预裂爆破一般采用不耦合装药结构,既能够使炮孔之间形成贯穿裂隙,又不会在孔壁周围形成压碎区,根据岩石断裂力学理论及岩石损伤理论可知,不耦合系数k的表达式为:

式中:n 为爆生气体与孔壁相互作用时的压力增大系数,一般取10;ρ0为炸药密度,kg/m3;Cv为炸药爆速,m/s;Kb为岩石体积产生应变时其抗拉强度增大系数;σt为岩石单轴抗拉强度;K 为损伤因子。因此现场不耦合系数k 取4.75。

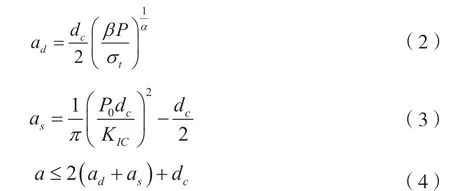

3.3 孔间距

两个相邻炮孔之间的距离要小于爆炸后形成裂隙的长度才能达到贯穿效果,计算公式为:

式中:a 为孔间距;ad为初始裂隙长度;as为爆生气体作用下裂隙长度;dc为炮孔直径;α 为应力衰减指数;P 为孔壁初始应力;β 为系数;P0为爆生气体准静态压力;KIC为岩石静态断裂韧性。结合生产实际,孔间距取2m。

最后一排主爆孔至预裂面的距离评价这个最佳距离的标准是,预裂缝与最后一排炮孔之间的岩体能够得到应有的破碎,且不能破坏已形成的预裂面。由于主爆孔和装药量都比较大,主爆孔和预裂孔的距离取3m。

3.4 线装药密度

即预裂爆破装药量。线装药密度是指炮孔装药量对不包括堵塞部分的炮孔长度之比。根据经验类比法,每孔装药量为6kg,由于岩石为强风化岩石,抗压、抗剪强度低,炮孔稍微进行堵塞,避免爆炸应力波侵害最终边坡。线装药密度为0.43kg/m。综上所述,预裂爆破设计参数如表1 所示。

表1 预裂爆破参数

3.5 孔深与超深

正常情况下,预裂爆破形成的预裂面比孔底超深0.5~1m。现场超深取2m,孔深14m。孔底最后2m 不装药,一方面避免对基岩造成较大破坏,一方面减少炸药无谓消耗。

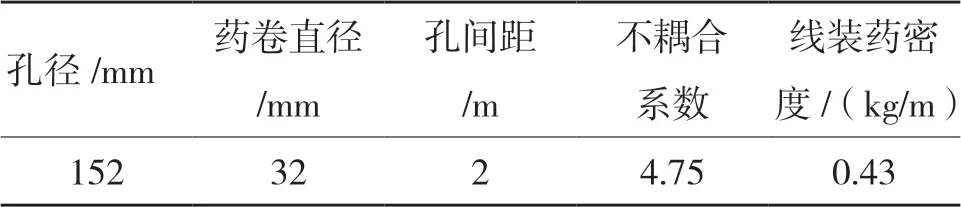

3.6 装药结构与起爆顺序

预裂爆破装药结构有连续装药和间隔装药两种形式。根据预裂爆破原理可知,在装药密度确定之后,炸药沿预裂孔分布越均匀越好。由于炮孔底部夹制作用较大,不易造成所要求的预裂缝,故通常需要将孔底线装药密度增大3~4 倍,如图2 所示。

图2 预裂孔装药结构图

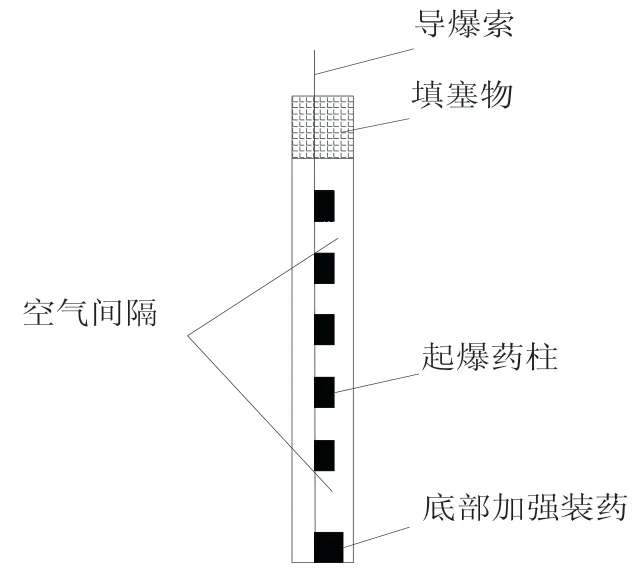

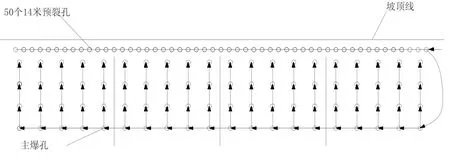

按照预裂孔爆破的起爆方式进行起爆[11],同时注意节理的方向,采用顺节理方向起爆。先爆破预裂孔,形成预裂缝之后从自由面方向往预裂面推进,减少应力波对最终边坡的影响,见图3。

图3 预裂爆破炮孔示意图

4 数值模拟

4.1 材料参数

为了能够更好的了解采用上述设计参数的爆破效果,利用ls-dyna 模拟预裂孔爆破后裂隙扩展情况,模型中岩石直径为3m,炮孔直径为0.152m,模拟材料相关参数如下:

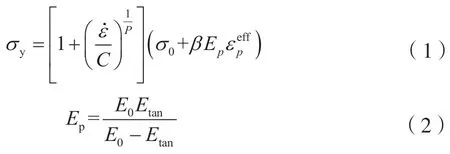

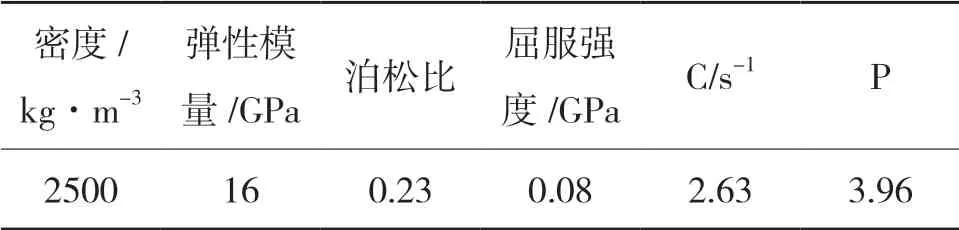

(1)岩石材料模型,炸药爆炸时临近爆区围岩发生屈服直至破碎,在这个过程中岩石发生大变形,应变率效应比较明显,因此适合采用包含应变率效应的模型,Cowper-Symonds 模型在计算屈服应力时加入应变率因子,屈服应力与应变率关系用下式表达:

表2 围岩相关参数

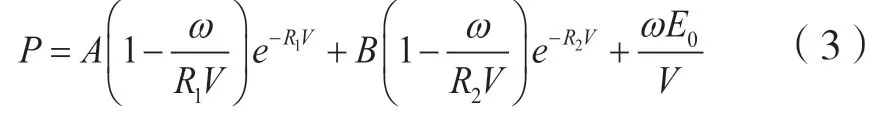

(2)炸药材料模型,采用2#岩石乳化炸药,材料模型选用MAT_HIGH_EXPLOSIVE_BURN,该材料模型需与JWL 状态方程联用,JWL 方程为:

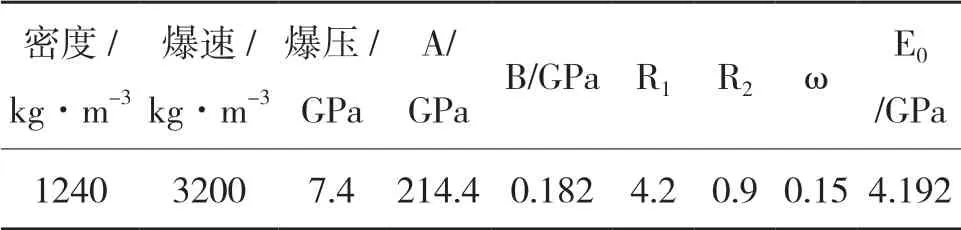

式中P 为压力;V 为初始相对体积(无量纲量);E0为初始比内能;A、B、R1、R2、ω 为试验确定的参数,炸药相关参数见表3。

表3 炸药相关参数

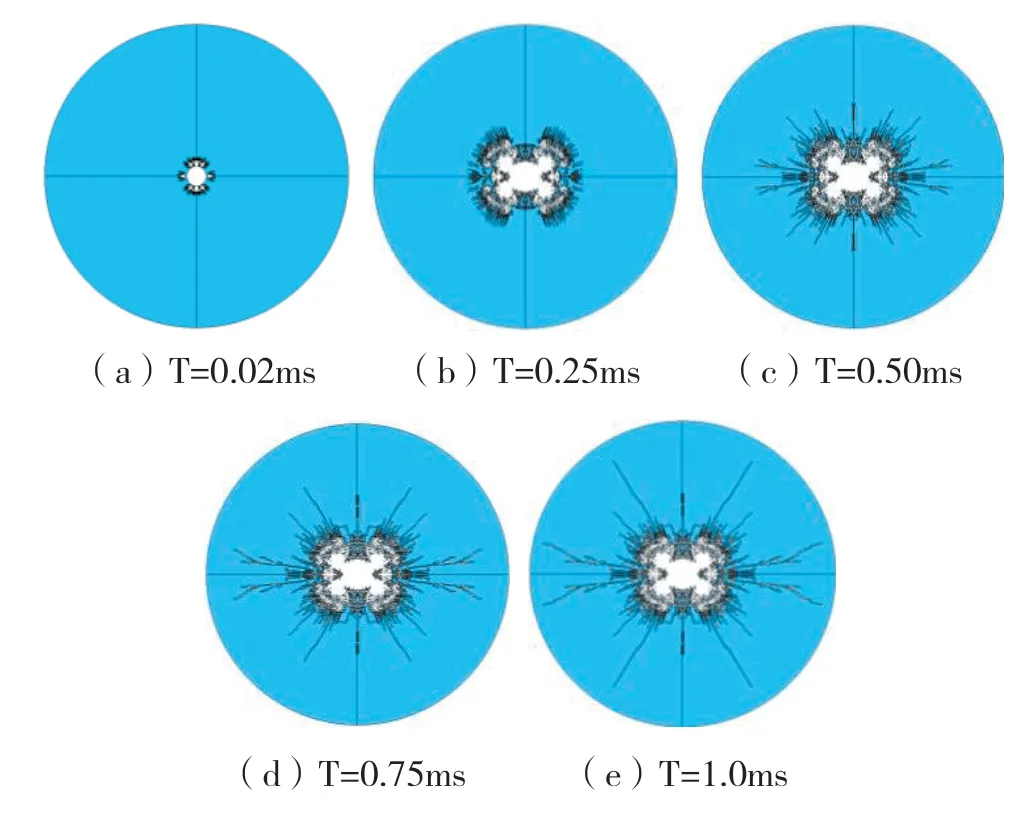

4.2 模拟结果

炸药爆炸后在围岩中产生强大的应力波,其形成的压力大于围岩的抗压强度,从而导致围岩被挤压破碎,当粉碎区形成后,爆炸应力波继续在围岩中传播,随着应力减小不足以使围岩继续破碎,粉碎区形成之后,在该区域周围开始出现径向裂隙并不断扩展,在破碎区的外围形成径向分布的裂隙,模拟结果见图4。

图4 裂隙扩展效果

由模拟结果可知,起爆后在0~0.25ms 之间主要为炸药爆炸后形成强大的应力在孔壁近区形成的粉碎区。当T=0.25~1.0ms 时,爆炸应力波继续传播的同时不断衰减,致使岩石沿炮孔径向形成裂隙并不断扩展,当时间T=1.0ms 时爆炸应力释放完全,裂隙扩展停止,此时裂隙长度接近1.5m,说明采用设计的施工方式,两个相邻预裂孔相距2m 时能够有效的生成贯穿裂隙。

5 现场爆破试验

结合模拟结果在现场进行试验,预裂炮孔采取平行于坡面角、与水平夹角为65°左右倾斜孔进行施工,主爆孔采用垂直钻孔。按照设计线装药量,首先对每孔的药量进行分配,然后用胶带、炮线或者绑带将导爆索和炸药按要求和竹片进行绑扎,然后将绑扎好的竹片慢慢放置于孔中。预裂孔装药时遵循底部加强装药、中间段正常装药、上部减弱装药的原则。现场施工过程严格按照设计参数进行钻孔以及装药,起爆后形成明显的预裂缝和较好的半孔率,如图5 所示。

由图5 可以看到,爆破之后,预裂孔形成良好的半壁孔,产生了明显的预裂缝,开挖效果显著,能够有效的将爆破区域与保留岩体隔离,从而达到降低爆破振动对保留岩体干扰的目的。

6 结论

本文利用ls-dyna 对城门山铜矿开采台阶预裂孔爆破进行模拟,并结合现场试验进行验证,结果证明采用设计的施工参数能够有效的将相邻预裂孔进行贯穿,爆破后预裂孔形成良好的半壁孔,产生了明显的预裂缝,开挖效果显著。由于岩石强风化,设计中未按常见预裂爆破设计减震孔,以免爆破应力波造成边坡破坏。后期将在此次研究结果的基础上,根据现场实际情况,适当进一步降低装药不耦合系数和线装药密度,以取得更好的效果。