高瓦斯煤层综掘工作面风流-粉尘两相流动特性

2019-02-11胡胜勇王和堂冯国瑞徐乐华黄宜生

胡胜勇,廖 奇,王和堂,冯国瑞,徐乐华,黄宜生,邵 和,高 扬,胡 斐

(1.太原理工大学 安全与应急管理工程学院,山西 太原 030024; 2.中国矿业大学 安全工程学院,江苏 徐州 221116; 3.太原理工大学 矿业工程学院,山西 太原 030024; 4.太原理工大学 原位改性采矿教育部重点实验室,山西 太原 030024)

综掘工作面是煤矿井下产尘量最大的场所之一,生产性粉尘质量浓度最高可达1 000 mg/m3[1-2]。综掘工作面的高浓度粉尘,易诱发黑肺病和矽肺,严重威胁工作人员的身体健康,据统计,我国每年的尘肺病例约占总职业病例达90%[3-6]。粉尘浓度过高还会降低工作面的可见度,导致掘进机司机无法判断截割头位置而漏割或重割[7]。对于高瓦斯矿井,为避免出现综掘工作面出现瓦斯积聚,造成安全隐患,多采用压入式通风[8]。高瓦斯综掘工作面一般通过增大通风风量来稀释、排出瓦斯和粉尘[9-10]。《煤矿安全规程》规定,存在瓦斯突出危险的掘进工作面不可采用长压短抽式通风,为避免瓦斯积聚,只可采用压入式通风,且要求通风风量不得低于360 m3/min,但风量增大会导致工作面气载粉尘运移紊乱,不利于粉尘防治[11-14]。亟需研究压入式通风条件下综掘工作面的气固两相流动特性,为治理高瓦斯综掘工作面粉尘提供理论依据[15]。

数值模拟作为一种高效可靠的方法被广泛地用于综掘工作面风流场分布与粉尘运移规律的研究[16-17]。HARGREAVES和LOWNDES[18]研究了综掘工作面截割和锚固阶段通风系统对粉尘分布特征的影响。王和堂[19]基于流体力学理论分析了井巷中粉尘颗粒在层流和湍流状态下的运动特征。TORAO等[20]研究了长压短抽通风条件下,抽风筒位置对掘进工作面内粉尘扩散特征的影响。KURNIA等[21]分析了压入式通风、抽出式通风和采用隔板条件下,掘进工作面内粉尘的扩散特征。李雨成等[22]研究了综掘工作面压入式、抽出式和长压短抽式通风条件下,风筒口距综掘工作面不同距离时的粉尘分布规律。蒋仲安等[23]利用Fluent软件,分析了采用长压短抽通风方式的岩巷掘进工作面风筒高度与直径对涡流的作用。王鹏飞等[24]研究了综掘工作面射流屏蔽通风不同送风角度条件下的风流场和粉尘浓度分布特征。程卫民等[25]分析了风幕发生器的压抽比与安设位置对综掘工作面风流场与粉尘流场运移的影响。聂文等[26]研究了多径向涡流风在不同压风量与压抽比条件下,综掘工作面内风流场流动及粉尘扩散特征。上述成果主要研究综掘工作面整体风流场与粉尘扩散规律,鲜有专门针对综掘工作面研究压入式通风综掘工作面的气固两相流动特性。笔者通过数值计算,专门研究不同压入式通风风速条件下,综掘工作面风流场与粉尘场的三维分布特性,为综掘工作面除尘设计提供借鉴。

1 数值计算模型

综掘工作面粉尘在气流运载作用下的扩散过程属于气固两相流范畴。笔者基于欧拉-拉格朗日法建立数学模型[27],将风流作为连续相,粉尘作为离散相,由于粉尘颗粒体积分数低于10%时,可以忽略颗粒之间的碰撞作用。为降低运算负荷,提高运算效率,未考虑粉尘颗粒之间的碰撞[9,22,28-29]。建立综掘工作面气载粉尘运动方程[25,30]。

连续性方程:

(1)

动量方程:

(2)

标准κ-ε两方程:

(3)

(4)

式中,ρ为气体密度,kg/m3;t为时间,s;u为气体速度,m/s;x为X,Y,Z方向的坐标,m;i为张量符号,取1,2,3;j为张量符号,取1,2,3;k为单位质量的湍流动能,J/kg;ε为湍流动能的耗散速度,m2/s3;Gk为由平均速度梯度产生的湍流动能项,kg/(s3·m);p为湍流有效压力,Pa;μ为层流黏性系数,Pa·s;μt为湍流黏性系数,Pa·s;c1ε,c2ε,cμ,σk,σε为模型常数,分别取1.44,1.92,0.09,1.00,1.30[31-33]。

运用拉格朗日法求解粉尘运动轨迹[24],主要考虑曳力与重力作用,根据牛顿第二定律[34-36]

(5)

(6)

Cd=a1+a2/Re+a3/Re2

(7)

Re=ρdp|>up-u|/μ

(8)

式中,u为气体速度,m/s;up为粉尘颗粒的速度,m/s;mp为粉尘颗粒的质量,kg;Fd为粉尘颗粒受到的曳力,N;Fg为粉尘颗粒的重力,N;dp为粉尘颗粒的直径,m;Cd为阻力系数;a1,a2,a3为常数;Re为雷诺准则数[37]。

2 物理模型建立及参数设定

2.1 物理模型及网格划分

潞安集团漳村煤矿为高瓦斯矿井,为充分稀释其综掘工作面瓦斯,采用加大通风风量的压入式通风方式。本文以该矿480材料巷Ⅲ段2601综掘工作面为研究背景,建立等比例物理模型,如图1所示。采用fluent meshing对物理模型进行网格划分,如图2所示。该工作面尺寸(长×宽×高)为30 m×5 m×3.5 m,压风筒布置在巷道左侧,风筒出口距综掘工作面4 m,固定高度为3 m。图1中,将综掘工作面至工作面出口方向设定为X正方向,将压风侧至回风侧方向设定为Y正方向,将巷道底部至顶部的方向设定为Z正方向,掘进机司机坐标为X=6.6 m,Y=1.8 m。将沿X方向定义为轴向,将沿Y方向定义为横向。

图1 2601综掘工作面物理模型Fig.1 Physical model of the 2601 fully mechanized heading face

图2 综掘工作面计算网格Fig.2 Mesh of the fully mechanized heading face

2.2 参数设定

主要数值计算参数见表1。

表1 数值计算参数

Table 1 Parameter of numerical simulation

边界条件参数设定求解器分离求解器湍流模型κ-ε双方程入口边界条件速度入口入口速度/(m·s-1)11,14,17,20,23,26水力直径/m0.8湍流强度/(m2·s-2)2.92出口边界类型自由出流离散格式二阶迎风气相密度/(kg·m-3)1.225气相黏度/(m2·s-1)1.789 4×10-5固相粒径分布R-R固相分布指数1.95固相最大粒径/m2×10-4固相中间粒径/m1.05×10-4固相最小粒径/m1×10-6固相密度/(kg·m-3)1 200固相质量流率/(kg·s-1)0.01剪切边界无滑移网格数量/1058

3 数值计算结果分析

3.1 风流流场分布

图3为综掘工作面风流场分布图。由图3可知,通风风筒流出的高速气流由于综掘工作面的阻挡,向巷道左右两侧分流,且由于风筒位于掘进机的左侧,导致大部分的气流在惯性作用下向巷道右侧分流。掘进机前方空间狭小,且掘进机机体具有阻滞作用,导致X=0~8 m的风流流动受阻而流场紊乱,风流场的紊乱程度随通风风速的增大而增大。在X=0~8 m,大部分气流沿+Y侧煤壁向+X方向流动。在掘进机后方,由于流通通道扩大,气流具有-Y方向的分速度,开始沿横向运动。

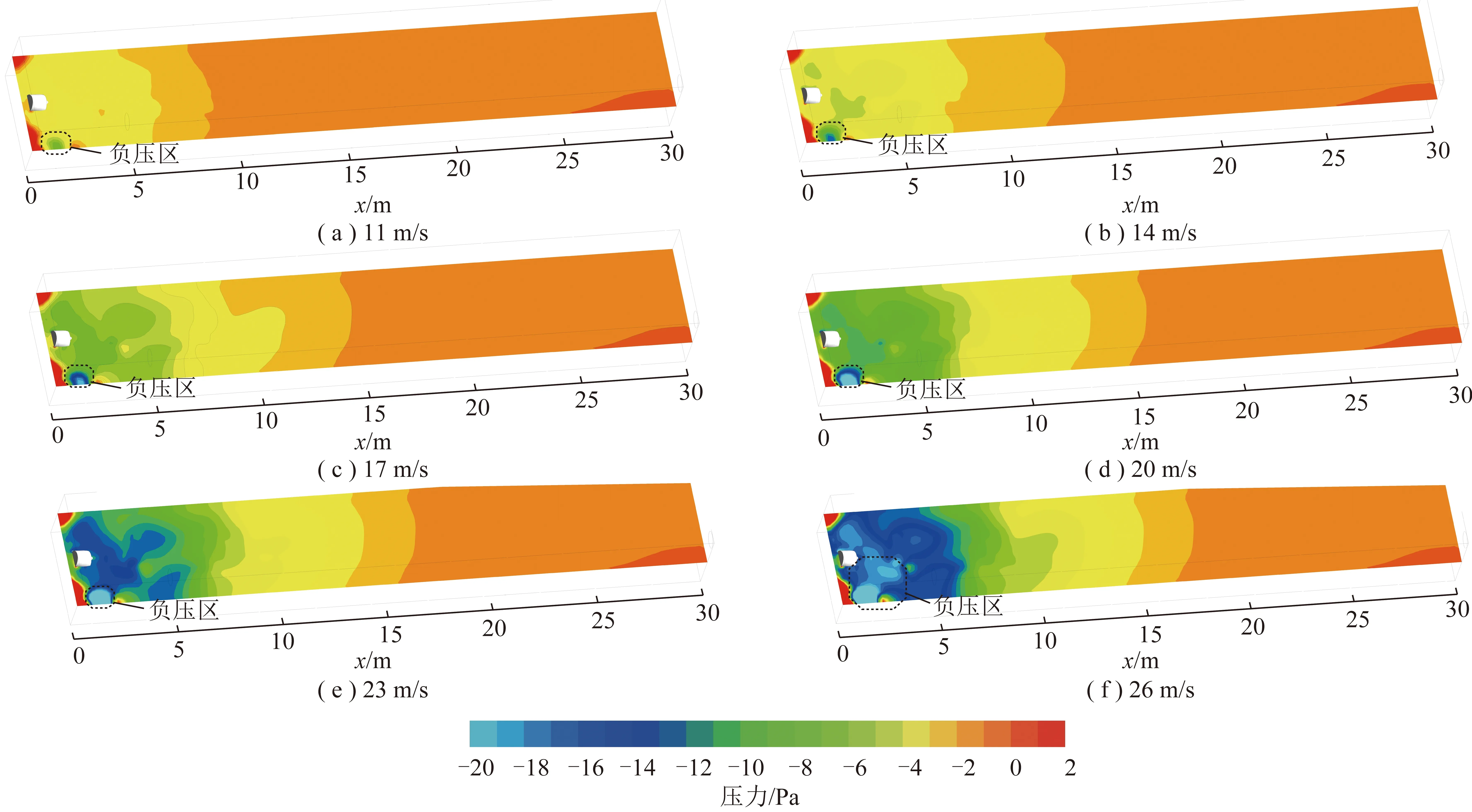

根据伯努利定律,流体中流速较大处压强较小[38]。气流的高速流动会造成周围压力降低,压力差会反作用于气流流动[39-40]。因此,需结合综掘工作面的压力分布来分析风流场的变化。图4为Z=1.75 m处的压力云图。由图4可知,在掘进机前方存在一个“负压区”,负压区的面积随风速的增大而增大,其中心位于风筒出口处(X=4 m,Y=0.5 m)附近,中心处气压由风速u=11 m/s时的-3.23 Pa降低至u=26 m/s的-18.32 Pa。在X=0~10 m,部分+Y侧的低速气流由于负压作用,向风筒出口处流动,并在掘进机上方形成顺时针旋转的涡流,且掘进机司机处于涡流之中。当风速为11~17 m/s时,由于压差增大,导致涡流面积随风速增大而增大,但当通风风速超过17 m/s时,负压区的压差较大,低速气流还未向+X方向流动,就被吸引进入涡流区,因此涡流面积逐渐缩小。经过掘进机右侧的气流由于流通通道向-Y方向扩大,气流具有向-Y方向运动的趋势。在掘进机后方,由于大部分气流具有较大+X方向速度,脱离负压区的吸引继续向+X方向流动。而在+X方向速度较小的气流,在负压区吸引以及丁达尔效应作用下,环绕着皮带运输机回流,最终汇入掘进机上方的涡流中。掘进机司机处于回流路径上,因此司机同时受到右侧涡流与后方回流的作用。当风速为11~20 m/s时,回流区面积随风速的增大而减小,但当通风风速超过20 m/s时,由于压差增大,可吸引距离负压区更远的低速风流,导致回流区面积反而增大。回流区的分布受风速影响,但回流的气流均在掘进机的左后方汇入涡流中。

3.2 粉尘运动轨迹及浓度分布

图5为综掘工作面粉尘运动轨迹图,图6为综掘工作面粉尘分布图。由图5可知,在综掘工作面处,尘源粉尘在风流的携带作用下,沿回风侧煤壁向轴向运动。部分粉尘会在掘进机上方涡流的作用下做类圆周运动,粉尘会从右侧运动至司机周边。由于掘进机机体的阻滞作用,气载粉尘的流通通道缩小,导致粉尘运移速度增大,在掘进机右侧形成一道高速粉尘流,应在掘进机右侧拦截粉尘。当高速粉尘流经过掘进机机体时,流通通道突然扩大,粉尘流的运移速度减小,并逐渐沿横向向工作面中部扩散。如图5,6所示,由于存在气流回流,沿回风侧煤壁运移速度较小的粉尘在气流的携带作用下流向负压区。在掘进机后方,粉尘扩散速度较小,发生积聚,形成1个环绕着掘进机的高浓度带,当风筒出口风速不足17 m/s时,粉尘带平均质量浓度高于300 mg/m3。图7为综掘工作面粉尘质量浓度分布图。如图6,7所示,当风速超过20 m/s时,由于气流单位时间内携带的粉尘量更大,因此工作面整体粉尘质量浓度下降。同时随风速增大,风筒出口处形成的负压值降低,吸引回流粉尘形成一个高浓度粉尘团。图8为司机周边粉尘质量浓度分布图。由于司机周边除了有从回风侧运移而来的粉尘,还有由后方回流的粉尘,因此司机右侧与后方的粉尘质量浓度较高。由图7,8可知,掘进机司机位于粉尘带的前部,在风筒出口风速为11 m/s时,司机后部粉尘质量浓度最大,为150 mg/m3,随风筒出口风速增大,司机周边粉尘质量浓度迅速降低[41],当风筒出口风速为26 m/s时最大,此时司机右侧粉尘质量浓度最高,为15 mg/m3。为保护司机及提高综掘工作面能见度,应对掘进机回风侧的高速粉尘流和后方回流粉尘进行拦截。

图4 Z=1.75 m压力分布Fig.4 Pressure nephogram at Z=1.75 m

图5 综掘工作面粉尘流线分布Fig.5 Dust trajectories at the fully nechanized heading face

图6 粉尘空间分布Fig.6 Spatial distribution of dust

图7 综掘工作面粉尘质量浓度分布Fig.7 Quality concentration distribution at the fully nechanized heading face

图8 司机周边粉尘质量浓度分布Fig.8 Quality concentration distribution around the driver of roadheader

由图7可知,综掘工作面的粉尘质量浓度随通风风速的增大而降低。因此,可考虑通过提高通风风量来降低工作面的粉尘质量浓度。由图6,7可知,当风速为11~17 m/s时,随通风风速增大,粉尘带的面积与最高质量浓度均减小。当风速为20~26 m/s时,进风侧距综掘工作面2.5 m内存在高质量浓度粉尘团,平均质量浓度高于300 mg/m3。由图7可知,当通风风速为11 m/s时,X≥6 m为高质量浓度区,其中X=6~10 m区域的粉尘质量浓度最高。随风速的增大,高质量浓度区影响范围缩小。在轴向上,高质量浓度区由风速为11 m/s时的X≥6 m缩小到风速为26 m/s时的X≤2 m,图7为综掘工作面粉尘质量浓度分布图。在横向上,高质量浓度区由0~5 m均匀分布缩小到2~5 m。此粉尘团的中心会随风速增大而向综掘工作面逐渐移动,在风速为20 m/s中心位于X=6 m,当风速为26 m/s时移动至X=2 m,且随风速增加,高浓度区的平均粉尘质量浓度增大。

3.3 模拟结果与实测数据对比

根据2602综掘工作面现场设备布置情况,设置5个检测断面,分别距离综掘工作面4,6,8,10和12 m。每个断面设置2个测点,分别测量风速和粉尘质量浓度。图9为各截面的测点设置。分别采用AKFC-97-92A型矿用粉尘采样器和CFJ-5低速风表,在各测点处测量粉尘质量浓度与风速,各点的粉尘质量浓度与风速均测量3次,取平均值。图10为各测点风速、粉尘质量浓度的实测值与数值计算结果。由图10可知,各测点的风速和粉尘质量浓度的实测值与数值模拟值的变化趋势基本一致,且平均相对误差分别为6.50%和6.75%,相对误差在可接受范围内[42],因此数值模拟结果较为准确。

图9 测点设置Fig.9 Layout of Measuring points

图10 数值模拟结果与实测数据对比Fig.10 Comparison between simulation results and experiment results

4 结 论

(1)综掘工作面的风筒出口处存在“负压区”,负压区的面积随风筒出口风速的增大而增大,而其中心负压值持续减小。负压吸引掘进机右侧风流,在掘进机上方形成顺时针旋转的涡流。当风速小于17 m/s时,涡流面积随风速增大而增大,当风速大于17 m/s时,涡流面积逐渐缩小。掘进机后方气流在负压的吸引下回流,当风速为11~20 m/s时,回流区影响的范围随风速的增大而减小,当风速大于20 m/s时,回流区面积反而随风速增大而增大。

(2)综掘工作面的粉尘质量浓度随通风风速的增大而减小。在X=5~9 m,沿回风侧煤壁流动的粉尘流中部分粉尘随涡流循环流动,从右侧进入司机周边。在掘进机后方,部分气载粉尘回流经司机周边与涡流汇合而进入负压区,导致司机的右侧与后方的粉尘质量浓度较高。当风速小于17 m/s时,回流粉尘形成一个面积随风速增大而减小的环掘进机高质量浓度粉尘带。当通风风速大于17 m/s时,回流粉尘在进风侧距综掘工作面2.5 m的区域聚集,形成高浓度粉尘团,且其平均浓度随风速增大而增大。

(3)采用压入式通风综掘工作面区域,回风侧和掘进机后方是粉尘防治的重点区域,为避免粉尘向工作面深处扩散,应在回风侧设置粉尘拦截装置或收集装置拦截粉尘。同时,可在掘进机的后部设置覆盖工作面断面的除尘装置,对沿回风侧运移的粉尘进行二次拦截,还可阻挡掘进机后方粉尘在负压吸引作用下回流至综掘工作面,避免粉尘阻挡司机的视线。